谈滑动轴承装配及使用的相关要求

2019-05-10孙志强

孙志强

(上海振华重工长兴分公司,上海 201913)

滑动轴承的作用是保持机器或部件中2个零件的位置、定位精度、吸收和传递相对运动的零件。滑动轴承在润滑油或润滑脂润的作用下,滑动表面由于产生油膜而不与摩擦表面直接接触,减小了轴承的表面磨损或力的摩擦损失。滑动轴承长时间工作时会导致表面发热、磨损,甚至会出现轴承和轴颈咬死的现象。因此在设计滑动轴承时应选用减摩性相对较好的材料,在装配和后期使用时更应该根据相关要求正确地安装和使用,才能延长其使用寿命,发挥其最大的作用。

1 滑动轴承的装配要求

根据结构形式,滑动轴承可分为轴套和轴瓦2种;根据轴瓦壁的厚度,分为厚壁轴瓦和薄壁轴瓦;根据润滑特点,又可分为静压轴承和动压轴承(常见的轴瓦和轴套均为动压轴承)。每种滑动轴承因其安装部位、使用要求或润滑要求不同,其装配的要求各不相同。

1.1 整体轴套的装配要求

(1)圆柱型轴套装配时,轴套内径与轴颈的配合应符合其所处设备技术文件中的相关规定。

(2)圆锥型轴套装配时,利用着色法对轴套的内孔以及轴颈的衔接长度进行相关的检查,衔接长度应该超过轴套长度的70%左右,并且要接近轴颈大的一端。

(3)在进行轴套的压装时,首先要对轴套的表面进行清洁,并在清洁后的轴套上涂上适量的润滑油,在进行有油孔的轴套的压装时,轴套与轴颈的间隙宜为1%~2‰。含油轴套清洗时,清洗剂必须与润滑油材质相同,且不能使用能溶解轴套内润滑油的任何溶剂;要使轴承座上的油孔与周向的位置对齐。在进行没有凸肩的轴套压装时,应该使轴承的后座与轴套的座孔端面呈平行状态。在进行轴套的压装时,可以利用锤子进行敲击压入,也可以利用压孔机进行压装操作,但是不管是利用什么工具进行压装操作,都必须保持作用力均匀,以防轴套歪斜。通常使用的轴套压装方法有3种:衬垫压入法、导向套压入法和专用心轴压入法。具体操作如图1所示。

图1

使用衬垫压入:如上图所示在轴套2上加上衬垫1,然后直接用锤子将衬垫1压入轴套2,衬垫法的主要优势是可以避免锤子在敲击时,击伤轴套,避免轴套受到伤害。这种方法虽然简单,但是很容易造成轴套歪斜,因此在敲击时需要注意。

使用导向套压入:在使用衬垫压入法进行轴套的压入时同时采用导向套3,由导向套控制压入方向,防止轴套歪斜。

使用专用心轴:使用专用心轴导向,主要用于薄壁轴套的压装。

(4)轴套装配操作完成之后,需要保持固定轴套的紧定螺钉部分与定位销的外部隐藏在轴承端面的内部。

(5)在进行非金属的轴套装配操作时,装配操作的方法应符合其所处设备技术文件中的相关规定。

1.2 厚壁轴瓦的装配要求

(1)在进行上轴瓦与下轴瓦的装配操作时,应保持瓦背与轴承座孔接触牢固,接触要符合相关技术装配文件的要求;在没有相关规定的条件之下,需要遵循下图表1中的要求进行轴承的装配。

(2)应保持上轴瓦与下轴瓦接触面的接触保持良好状态。在固定螺栓没有拧紧时,需要用0.05mm的塞尺从螺栓的外部进行检测,并且塞入的尺寸应低于结合面宽度的1/3。

(3)应保持上轴瓦与下轴瓦内孔和其轴颈的接触处于零号状态。其接触点数要符合相关技术装配文件的要求;在没有相关规定的条件之下,需要遵循下图表2中的要求进行装配。

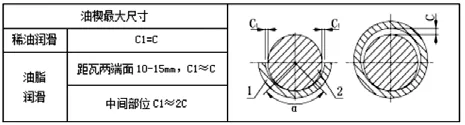

(4)轴瓦与轴颈接触角之外的部分都属于油楔部分,具体开始位置是在瓦口处,从最大值渐渐降低到零;油楔的最大尺寸符合相关技术装配文件的要求;在没有相关规定的条件之下,需要遵循图2中的要求进行装配。

图2 上、销轴瓦的油楔最大尺寸

(5)瓦口垫片应与瓦口面的形状相符,其宽度应小于瓦口面宽度1~2mm,且长度应小于瓦口面长度1mm;垫片应平整无棱刺;瓦口两侧垫片的厚度必须一致;垫片与轴颈间应有1~2mm间隙。

1.3 薄壁轴瓦的装配要求

(1)轴瓦外圆与轴承座应均匀且紧密地贴合。用着色法检查轴瓦的接触面,内径小于180mm时,其接触面积应大于轴瓦面积的85%;内径大于或等于180mm时,其接触面积应大于轴瓦面积的70%。

(2)轴颈与轴瓦之间的侧面间隙可以使用塞尺直接进行检测,侧间隙的数值应符合相关技术装配文件的要求。

1.4 静压轴承的装配要求

装配静压轴承前,内套和外套应有30′的锥度,配合尺寸及精度应符合其所处设备技术文件中的相关规定,且两者压入后应紧密结合无泄漏;轴承外圆与轴承座孔的配合间隙应为0.003~0.005mm;

2 滑动轴承的使用要求

2.1 滑动轴承的润滑要求

(1)润滑介质应能顺利地进入摩擦表面。

(2)润滑介质应从非承载区域进入轴承。

(3)全环油槽不应开在轴承中部。

(4)加油孔应保持畅通。

(5)润滑介质应保持流动顺畅。

2.2 滑动轴承的润滑周期

(1)偶尔工作且属于不重要部位:转速≤200r/min,每5天润滑1次;转速>200r/min,每3天润滑1次。

(2)不连续工作部位:转速≤200r/min,每2天润滑1次;转速>200r/min,每1天润滑1次。

(3)连续工作且工作温度小于40℃的部位:转速≤200r/min,每1天润滑1次;转速>200r/min,每1班润滑2次。

(4)连续工作且工作温度40~100℃的部位:转速≤200r/min,每1班润滑1次;转速>200r/min,每1班润滑2次。

2.3 损坏类型、损坏原因及处理方法

(1)磨损及刮伤。

损坏原因:润滑介质中有杂质、污垢或异物,安装不对中、使用维护方法不当等。

处理方法:①更换符合质量要求的润滑油,清洗油路、润滑油过滤器及轴颈等;②更换新轴瓦修或刮后的轴瓦;③校对轴瓦的对中度;④提高检修频率和检修质量。

(2)疲劳破裂。

损坏原因:受力不平衡引起的振动、过载等。

处理方法:①使轴承所在部位振动;②避免偏载和过载现象的出现;③利用合适的巴氏合金或者新型的承轴结构进行装配使用;④使轴承温升得到严格的控制;⑤提高检修频率和检修质量。

(3)电蚀。

损坏原因:由于静电的原因,会导致轴颈与轴瓦之间产生一定程度的压降现象,从而导致穿透油膜出现电火花现象,进而造成轴瓦的表面出现不同程度的凹坑。

处理方法:①检查设备线路,确保导线及接地线路绝缘良好;②如果电蚀后损坏轻微,可以通过刮研进行修复;③如果电蚀后损坏严重且影响使用,应更换轴承;④提高检修频率和检修质量。

3 结语

滑动轴承是一种结构简单、功能强大但使用要求高的零件,若安装符合相关标准、使用及后期维护得当,能很好地提高设备的完好率、使用率,延长设备使用寿命,使其创造更大的经济价值,起到事半功倍的效果。在设备安装、调试、使用及后期维护的每个阶段,均要做好安装人员、操作人员及设备维保人员的技能知识培训工作,使设备的每个部件得到正确的安装、使用和维保,否则就会事倍功半。