碗式中速磨煤机运行特性试验研究及应用

2019-05-09崔修强

崔修强

碗式中速磨煤机运行特性试验研究及应用

崔修强

(华电国际电力股份有限公司技术服务分公司,山东省 济南市 250014)

为提高制粉系统运行的安全性和经济性,对300MW锅炉碗式中速磨煤机制粉系统进行了优化调整试验。试验研究了碗式中速磨煤机出力特性、磨煤机分离器挡板特性,调整了磨煤机最佳通风量,获得了磨煤机分离器折向挡板刻度与煤粉细度、磨煤电耗、磨碗差压的关系曲线。试验结果表明:随分离器折向挡板刻度的增大,煤粉细度变小,磨碗差压增大,磨煤机电流增加。根据磨煤机特性试验,提出了磨煤机最佳通风量、磨煤机出力及分离器挡板开度控制范围,并依据磨煤机运行情况提出设备缺陷检修建议,优化试验工况的磨煤机单耗下降8.5%,节能效果比较明显。

磨煤机;出力特性;最佳通风量;分离器挡板调整

0 引言

磨煤机是将煤块破碎并磨成煤粉的机械,是锅炉制粉系统的关键设备。原煤由输煤系统进入原煤斗,再落入给煤机,经给煤机调节给出的煤量后进入磨煤机,磨煤机将原煤研磨成细度合格的、能在炉内高效燃烧的煤粉,由一次风输送到燃烧器。随着火电机组向大容量发展,中速磨煤机因系统布置简单、占地面积小、钢材消耗少和操作简便等优点,逐步成为大型电站锅炉的主要制粉设备。为适应国家节能减排工作要求,各电厂对磨煤机进行了多种节能改造,如调整风环间隙,降低石子煤排放;改定加载为液压加载,以期提高磨煤机出力等等[1-7]。

制粉系统对机组安全经济运行都有较大的影响,制粉设备改造后,通过开展中速磨煤机制粉系统特性试验,检测磨煤机出口煤粉细度分布,获得制粉系统性能与分离器折向挡板开度、磨煤机通风量、磨煤机出力等的关系。在试验的基础上,合理地配置制粉系统运行参数,使煤粉细度在适合锅炉燃烧的前提下,降低制粉系统能耗,为锅炉燃烧优化调整提供依据,对电厂节能降耗及安全经济运行均具有重要的指导意义[8-12]。

1 设备概述

漯河公司330MW锅炉为亚临界压力一次中间再热控制循环汽包炉,每台炉配上海重型机器厂生产的5台HP863型中速碗式磨煤机。设计4台磨煤机可带相应机组最大连续蒸发量(maximum continue rate,MCR)负荷,1台备用。燃烧器四角布置,切向燃烧。每台磨煤机有4根煤粉管接至一层燃烧器喷嘴,共5层煤粉喷嘴。

机组投产以来,磨煤机在运行期间存在石子煤排放量大、石子煤下裙罩及内密封环磨损,磨煤机一次风量低造成磨煤机出力下降等问题。为此,漯河公司对1号炉、2号炉磨煤机进行了叶轮装置改造、分离器底部衬板调整、叶轮可调罩调整、弹簧加载力调整、碾磨间隙调整、内密封间隙调整改造。改造后石子煤量明显减少,制粉系统效率得到提高。

2 优化调整试验结果分析

2.1 制粉系统摸底试验

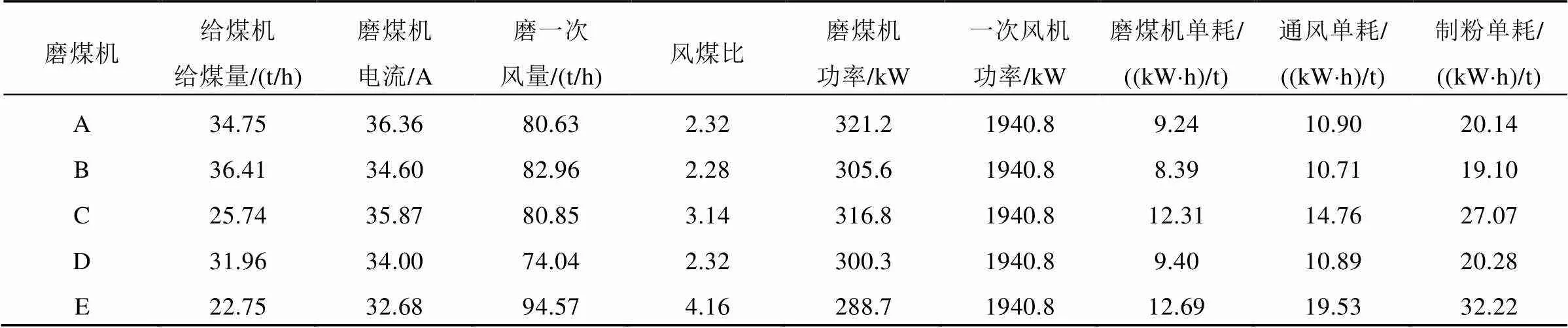

在基准工况下,保持各磨煤机稳定运行,测试磨煤机出力、制粉系统运行参数、磨煤机煤粉细度、磨煤机功率,对磨煤机运行状况摸底,确定制粉系统优化调整的主要内容。摸底试验在机组负荷250MW工况下进行,试验中磨煤机出力、磨煤机单耗制、粉系统运行参数见表1。由摸底试验数据看,A、B、D磨煤机出力为31~37 t/h,C、E磨煤机出力为22~25 t/h,磨煤机单耗为8.5~12.7(kW×h)/t。1号炉制粉系统存在磨煤机控制出力偏低、一次风量偏大、磨煤机制粉电耗偏高等问题,针对制粉系统存在的问题,组织了相应优化调整工作。

表1 制粉系统摸底试验数据表

2.2 磨煤机出力特性试验

在满足锅炉燃烧的情况下,适当增加的磨煤机出力,可以降低制粉单耗,因此有必要通过制粉系统特性试验了解HP863磨煤机在安全的前提下的最大出力,以实现节能降耗的目的[13-15]。

磨煤机出力特性试验过程中,调整磨煤机的出力,磨煤机通风量按照风煤比曲线自动控制,同时维持磨煤机出口温度,磨煤差压稳定。试验测试煤粉细度、给煤量、磨煤机进口温度及风压、磨煤机出口温度及风压、磨煤机与一次风机电流与功率、石子煤量,从而获得磨煤机出力特性。磨煤机最大出力工况应满足磨煤机差压与石子煤量要求,即石子煤量应小于额定出力的0.05%,或石子煤发热量小于6.27MJ/kg。选择B、C、E磨煤机进行了出力特性试验

B磨煤机试验过程中,B1、B2分离器折向挡板开度置于50%、55%位置,控制磨煤机风煤比在2.3左右,维持磨煤机出口温度、磨煤差压稳定,逐渐增加给煤量直至磨煤机最大出力,测试煤粉细度,给煤量、磨煤机进口温度及压力,磨煤机出口温度及压力、磨煤机与一次风机电流与功率、石子煤量,获得磨煤机出力特性。

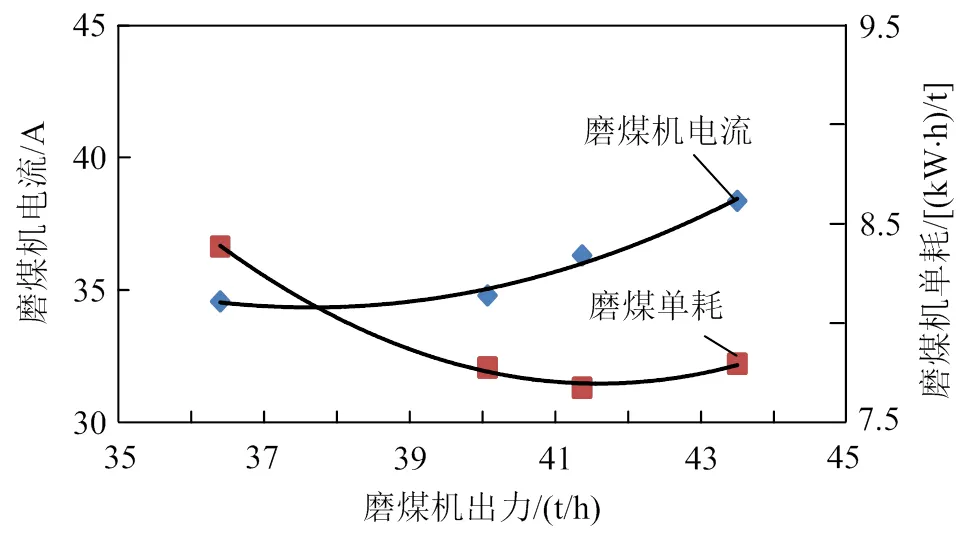

图1 B磨煤机出力特性曲线

由B磨煤机出力特性试验结果看(见图1),B磨煤机电耗随磨煤机出力增加呈现下降的趋势,磨煤机出力由摸底试验的36.4t/h增加到41.5t/h,磨煤电耗由8.39(kW×h)/t下降到7.68(kW×h)/t,降幅达到8.5%。磨煤机出力继续增加,磨煤机电耗略有增加,当磨煤机出力增加到43.5t/h,磨煤机单耗增加到7.8(kW×h)/t。在磨煤机最大出力为43.5t/h时,磨煤机石子煤量略有增加,但石子煤量小于额定出力的0.05%的试验要求。随着给煤量增加,磨碗煤层厚度增加,磨电流及磨碗差压均出现了大幅度的增大,在磨煤机最大出力工况,磨煤机电流增加了4A。

C磨煤机出力正常出力在25t/h左右,试验中发现其石子煤量正常,磨煤机出力增加到30t/h,则石子煤量增加,依据试验情况,说明C磨煤机磨辊制粉能力偏低。对C磨煤机停机检查,发现其中一个磨辊加载弹簧销子损坏,磨辊碾磨能力降低,C磨煤机检修后磨煤机出力提高到35t/h。

E磨煤机出力较低,同时石子煤量较其他磨煤机明显偏大,E磨运行时,石子煤量每小时大约0.8t,建议对E磨煤机进行检查检修,消除设备缺陷,提高磨煤机出力,降低石子煤量。

2.3 磨煤机最佳通风量试验

磨煤机通风量一是取决于所磨制煤种水分需要的干燥出力,二是气流对煤粉的携带能力,2个方面均会影响磨煤机的运行性能。试验过程中控制磨煤机出力不变,磨煤机出口风温不变,通过调整风煤比,调整磨煤机通风量,分析磨煤机通风量对磨煤机出口煤粉细度、磨煤机本身的流动阻力、磨煤机出口流动阻力以及磨煤机电流的影响。试验选定C、D磨煤机进行了3个工况的磨煤机通风量调节特性试验。

C磨煤机通风量特性试验期间,分离器挡板开度50%,磨煤机出力32t/h左右。C磨煤机通风量由95.3t/h逐步降低到81.3t/h、76.3t/h,对应风煤比由3.0降低到2.52、2.26,磨煤机通风电耗由15.95(kW×h)/t降低到了12.5(kW×h)/t,磨煤机通风电耗降低3.45(kW×h)/t,降幅达21.3%,C磨煤机最佳通风量试验见表2。

表2 C磨煤机最佳通风量试验

D磨煤机通风量特性试验期间,分离器挡板开度50%,磨出力34t/h,D磨煤机风量由运行习惯工况的88.0t/h逐步降低到74.4t/h、69.6t/h,对应风煤比由3.0降低为2.56、2.15,磨煤机通风电耗由13.66(kW×h)/t降低为11.49(kW×h)/t,降幅达15.9%。

磨煤机通风特性试验数据表明磨煤机出口风压随着磨煤机通风量的降低而降低,磨电流则出现增大的趋势,磨碗差压基本变化不大,其主要原因是风量增加带来的流动阻力增加值与磨碗煤层厚度减薄带来的流动阻力下降值基本相当。

C磨煤机通风量由95.3t/h降低到76.3t/h,D磨煤机通风量由88.0t/h降低到69.6t/h,其煤粉细度变化均较小,说明在试验范围内风量变化对煤粉细度的影响较小。由于该锅炉燃烧用煤灰分大、挥发分小,较低的一次风量有利于煤粉燃烬,一次风量不宜过大。根据试验结果,C、D磨煤机风煤比宜分别控制在2.2、2.1左右。

机组运行中,A、B、D磨煤机风煤比基本控制在2.7~3.0,C、E磨煤机风煤比控制在3.0以上,运行中制粉系统一次风量控制偏大,导致磨煤机通风电耗偏高。通过特性试验,建议该机组磨煤机风煤比控制在2.1~2.3,以降低通风电耗。

2.4 磨煤机分离器挡板调整试验

2.4.1 试验工况

煤粉细度取样及调整期间,保持磨煤机出力和通风量不变,调整粗粉分离器折向门挡板开度,记录磨煤机出力、制粉系统运行参数、磨煤机煤粉细度、通风量、磨煤机和一次风机功率、磨煤机出入口压力、温度及差压;计算煤粉均匀性系数、磨煤机电耗;绘制分离器挡板开度与煤粉细度、煤粉均匀性指数、制粉单耗之间的关系曲线,确定分离器挡板的最佳开度。根据煤粉细度测定数据结果,选定C磨煤机进行3个工况分离器挡板调整试验,试验数据见表3。

表3 C磨煤机分离器挡板调整试验

煤粉分离器通过改变折向挡板刻度,利用重力及离心力达到将粗粉分离的目的。试验时保持C磨出力32.2t/h,磨煤机出口风温在96℃附近稳定。分别调整分离器折向挡板刻度指示为60%、50%、40%进行试验。

2.4.2 磨煤机折挡板向与煤粉细度关系

HP863磨煤机在磨制掺配煤时,随折向挡板刻度增加,煤粉细度变小,折向挡板开度值的进一步增加,煤粉细度反而上升。试验表明,折向挡板刻度有效调节区间在40%~55%,磨煤机分离器挡板开度过大时,由于磨内至分离器回粉口的返回气流增加,导致煤粉颗粒细度均匀性降低,磨煤机折向挡板开度与煤粉细度关系如图2所示。

图2 磨煤机折向挡板开度与煤粉细度关系图

2.4.3 磨煤机折挡板向与磨碗差压关系

随着折向挡板刻度增加,磨煤机出口风压变化较小,磨碗差压增大。挡板刻度由40%调整到60%后.磨碗差压由3.2kPa增加到3.9kPa。说明随着折向挡板刻度的增加,煤粉细度变小,回粉量增大,磨盘煤层厚度增加,磨煤机阻力增加较大。通过HP磨煤机变折向挡板刻度试验,获得磨碗差压与挡板开度关系如图3所示。

图3 磨煤机折向挡板开度与磨碗差压关系图

2.4.4 磨煤机折挡板向与磨煤机电流关系

随着折向挡板刻度的增加,磨煤机电流及磨煤电耗均呈现增长的趋势。挡板由40%增加到60%,磨煤机电流由35.5A增加到36.6A,磨煤电耗由9.73(kW×h)/t增加到10.03(kW×h)/t。通过HP磨煤机变折向挡板刻度试验,获得挡板开度与磨煤机电流关系如图4所示。

图4 磨煤机折向挡板开度与电流关系图

3 结论

1)通过磨煤机分离器挡板特性试验,获得了磨煤机分离器折向挡板刻度与煤粉细度、磨煤电耗、磨碗差压的关系曲线,该制粉系统磨煤机分离器折向挡板刻度有效调节区间为40%~55%,在其范围内,随分离器折向挡板刻度的增大,煤粉细度变小,磨碗差压增大,磨煤机电流增加。

2)在磨煤机适烧配煤条件下,磨煤机最大出力达到44t/h,最佳出力为41t/h。磨煤机最佳出力条件下,磨煤机单耗降低了0.7(kW×h)/t,下降幅度8.5%,节能效果比较明显。

3)磨煤机出力应根据机组负荷要求进行调整,当多台磨长期在低出力工况下运行时,应采取逐台停磨的方式,合理调配磨煤机出力,以维持磨煤机在最佳出力工况运行;磨煤机出力偏离最佳出力较多时,应对磨煤机进行检查、检修,消除设备缺陷,以提高制粉系统经济性。

4)磨煤机运行中制粉系统一次风量控制偏大,日常运行中风煤比均控制在2.7~3.1,导致磨煤机通风电耗偏高。通过C、D磨煤机最佳通风量试验,磨煤机最佳风煤比降低到2.1~2.3,长期运行无满磨迹象,制粉通风电耗降低了15%~21%。

[1] 李志明,王文兰,车帅.中速磨煤机制粉系统运行优化试验[J].电力科学与技术学报,2016,31(3):175-181.

[2] 周松国,屈章龙,韩磊,等.火电机组制粉系统抗干扰性能的研究[J].发电与空调,2017,38(4):6-12.

[3] 刘思平,蒋有福.ZGM123G-Ⅱ型中速磨煤机振动问题的分析[J].发电与空调,2016,37(4):42-45.

[4] 员盼锋,时勇强.MPS225-HP-Ⅱ型中速磨煤机磨制劣质煤种的运行特性[J].发电设备,2017,31(6):448-452.

[5] 陈文,吴立新,华亮.MPS180型磨煤机运行参数异常分析及处理措施[J].湖南电力,2017,37(5):29-32.

[6] 赵虹,刘晨晓,杨建国,等.中速磨煤机风环叶片倾角对磨煤机性能的影响[J].能源工程,2017(5):80-85.

[7] 史震伟,朱海宝.磨煤机耐磨件修复工艺的优化及经济效益分析[J].发电与空调,2017,38(3):37-39.

[8] 崔修强.低氮燃烧器改造对锅炉运行影响探析[J].华电技术,2018,40(11):59-61,79.

[9] 崔修强.低氮燃烧器改造后防范锅炉灭火的对策分析[J].中国设备工程,2018(19):95-98.

[10] 王运民,周永强,明勇.电厂锅炉制粉系统优化调整试验[J].中国电力,2011,44(3):34-38.

[11] 郝建刚,金李,车方.HP1043型中速磨研磨褐煤试验研究[J].发电与空调,2016,37(5):44-47.

[12] 李沙.ZGM113G型中速磨煤机煤粉细度偏粗试验分析[J].发电设备,2017,31(3):159-161.

[13] 郑希峰,吕贞贞.碗式中速磨煤机制粉系统整体性能优化研究与应用[J].华电技术,2017,39(3):25-27,78.

[14] 陈飞.中速磨煤机优化运行研究[J].热电技术,2017(1):43-47.

[15] 茅建波,张明,应明良.中速磨煤机性能考核试验磨煤单耗的校核与修正[J].浙江电力,2018,37(10):96-99.

Experimental Investigations and Application of Operational Characteristics for Bowl Pulverizer

CUI Xiuqiang

(Huadian International Power CO., LTD. Technical Service Branch, Ji’nan 250014, Shandong Province, China)

In order to improve the safety and economy of pulverizing system, the optimization and adjustment test of bowl pulverizer pulverizing system of 300 MW boiler was carried out. The output characteristics of bowl pulverizer, separator baffle characteristics of pulverizer and the optimum ventilation rate of pulverizer were studied experimentally. The relationship curves between the baffle scale of separator and pulverized coal fineness, pulverized coal power consumption and bowl differential pressure were obtained. The test results show that with the increase of the baffle scale of the separator, the coal fineness decreases, the differential pressure of mill bowl increases, and the current of the coal pulverizer increases. According to the characteristic test of coal pulverizer, the optimum ventilation rate of coal pulverizer, the output of coal pulverizer and the control range of separator baffle opening were put forward. According to the operation condition of coal pulverizer, the suggestion of equipment defect inspection and repair was put forward. The unit consumption of coal pulverizer under optimum test condition is reduced by 8.5%, and the energy saving effect is obvious.

bowl pulverizer; operational characteristics; optimum ventilation rate; separator baffle adjustment

10.12096/j.2096-4528.pgt.18201

2018-10-12。

崔修强(1972),男,硕士,高级工程师,主要从事火电厂节能、燃料技术管理及智能化技术研究方面的工作,911219671@qq.com。

崔修强

(责任编辑 车德竞)