单组份聚氨酯炮孔填塞剂应用性试验

2019-05-09康永全孟海利孙崔源郭云龙

康永全,薛 里,孟海利,孙崔源,郭云龙

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

炮孔填塞是爆破施工过程中非常重要却常常被忽视的一个环节,填塞质量的好坏关乎着炸药能量利用率和爆破效果[1],我国《爆破安全规程》(GB 6722-2014)明确指出[2]“硐室、深孔和浅孔爆破装药后都应进行填塞,禁止无填塞爆破”,而且铁路、公路、油气、地铁、水工和煤矿领域的钻孔爆破施工规范也要求炮孔均应进行良好填塞[3]。

目前爆破施工炮孔填塞材料主要为手工炮泥、机制炮泥和炮泥塞,炮泥的主要成分为黏土和砂子。传统的炮泥填塞存在以下不足:施工现场地处偏僻,炮泥取材十分受限;对于上向孔和水平孔,人工填塞炮泥操作繁琐,影响施工效率;遇富水地质段,炮泥泡稀变软,填塞效果大打折扣;建构(筑)物拆除爆破施工中,炮泥与被爆体物理力学性质差异较大,容易产生较多飞石,且预装药时间较长,炮泥容易干缩。传统的人工填塞炮泥方法,经常出现填塞不到位的情况,无法实现有效封堵,况且单纯依靠炮泥和孔壁的摩擦力,尚达不到良好的填塞效果。

目前隧道爆破施工大都采用无填塞爆破,仅靠增加装药量取得掘进效果[4],炮泥填塞没有得到很好的普及应用,达不到爆破施工规范要求。因此,有必要研制一种操作简便、性能优良的新型填塞材料,以提高炮孔的填塞质量,并适应精细爆破技术的发展。为此,提出了使用聚氨酯泡沫材料作为炮孔的填塞材料,其具有耐高温、高膨胀性、无毒无味、摩擦系数高以及制备灌封简单、固化快等特点,是爆破炮孔填塞材料的最佳选择。

1 炮孔填塞剂

1.1 TK炮孔填塞剂组成及特点

图1 炮孔填塞剂Fig.1 Blasting hole filler

TK-BHG-T型炮孔填塞剂(已申报发明专利)是一种高性能单组分聚氨酯泡沫材料,由微胶囊包覆催化剂、聚酯多元醇、聚醚多元醇、泡沫稳定剂、阻燃剂、多异氰酸酯、发泡剂等成分组成,主要用于小直径炮孔的快速高效填塞(见图1)。这是针对爆破施工的现场特点和安全性要求,经过大量基础性能实验包括对力学性能、摩擦系数、反应放热性、静电性能、阻燃性能的论证研究,研制出的一种爆破施工中专用的炮孔填塞剂,其性能特点:

1)操作简单,施工方便,每孔填塞时间占用3~5 s,与传统的炮泥填塞相比,效率提高90%以上;

2)高膨胀性,膨胀率为20~30倍,比较适用于不规则炮孔,且能保证设计要求的填塞长度;

3)固化时间短,固化时间≤30 min,满足正常爆破施工工序要求;

4)粘结强度高,能够与孔道围岩形成良好的粘结,引爆时避免泡沫体与岩石脱离,提高填塞质量和爆炸效果;

5)材料可靠安全,反应温升≤10 ℃,无毒,耐高温,高阻燃性,能避免爆破瞬间造成泡沫体燃烧;

6) 具有高反光性,便于识别已填塞的孔数、孔位,了解炮孔填塞情况。

1.2 炮孔填塞剂施工步骤

1)炮孔清吹干净,将炸药卷安装到位,引出雷管脚线。

2)按设计填塞长度选用相应的喷枪,摇晃料罐20~30 s后,把喷枪安装到料罐上,使用时保持罐口朝下。

3)将喷枪插入孔内,沿炮孔由里而外缓慢地喷入材料,孔口留5~10 cm不用喷。

4)炮孔填塞完成后,表面喷水,固化效果更佳。

5)等待物料发泡膨胀,固化后与孔壁紧密粘接,完成炮孔填塞。

2 现场应用试验

2.1 试验工点概况

新建北京至张家口铁路工程南口隧道位于北京市昌平区南口镇,隧道进口位于东园子村北侧,出口位于臭泥坑村北侧采石场内,线位总体位于老京张线东侧。南口隧道设计为单洞双线复合式衬砌结构,轨道形式为无砟轨道。隧道全长3.032 km,其中,Ⅱ级围岩1 345延长米,Ⅲ级围岩1 450延长米,Ⅳ级围岩130延长米,Ⅴ级围岩107延长米(进出口范围内),试验段隧道采用全断面开挖,围岩等级Ⅱ级,设计开挖断面面积126 m2。

京张高铁是2022年冬奥会交通保障工程,国家重点项目,工期十分紧张,另外,Ⅱ级围岩全断面开挖,且岩性条件比较稳定。根据现场环境条件和工程特点分析,认为此工点适宜作爆破炮孔填塞的工业性试验,便于进行各项技术指标的分析和比较。

2.2 试验结果及分析

1)操作简便性。当各区域炸药装填完成后,随即采用炮孔填塞剂进行炮孔填塞(见图2),每孔填塞时间约占3~5 s,可与爆破联网作业同步进行,几乎不会延长爆破作业时间,操作简单,具有良好的现场操作性。

图2 填塞施工方法Fig.2 Construction method of blasting hole filler

2)反应放热性。单组份聚氨酯填塞材料在发泡膨胀过程中,跟空气中的水分发生化学反应,会释放一定的热量。由于该材料与导爆管直接接触,如果发热量过大,则有可能引起导爆管损伤产生拒爆或引发早爆等危险情况,所以,需测试反应放热量,以确保其作为炮孔填塞材料的安全性。根据《塑料导爆管》(WJ/T 2019-2004)的规定[5]“在-40~50 ℃范围内,具有工业雷管正常起爆感度;在温度为20 ±10 ℃的条件下,传爆可靠性更高”。

聚氨酯泡沫材料喷入测试空孔后,由于岩壁湿度(98.4%)较大,物料与水分接触并开始反应,前10 min,温度只升高1 ℃;在10~20 min之间,反应较为迅速,温度升高较快,平均加热速率为0.64 ℃/s,最高反应温度为19 ℃;30 min左右,材料化学反应完成,温度不再升高,已经完全硬化;35 min后,伴随着热传导和热辐射,热量逐渐消失(见图3)。在该隧道温、湿度条件下(环境温度16.4 ℃,环境湿度90.9%),聚氨酯材料完全硬化需要29 min。

图3 填塞剂反应温升过程Fig.3 Temperature rise chart of filler reaction

由于聚氨酯填塞物在孔口位置呈长条状分布,热量不会产生大量集聚,经多次重复试验,其发泡硬化反应温升不超过10 ℃,不会对塑料导爆管的传爆造成影响。因此,该聚氨酯材料作为炮孔填塞材料是安全可靠的。

3)阻燃性能。炸药爆炸将产生高温、高压的热力场环境,如果聚氨酯材料极易燃烧的话,爆炸产生的瞬间高温可能会引燃聚氨酯,导致变形萎缩,影响填塞效果。因此《爆破安全规程》规定[2]:“填塞炮孔的炮泥中不得混有石块和易燃材料”。该聚氨酯泡沫材料无毒、无味,进行阻燃改性后,具有自熄灭性,其良好的阻燃性能,保证了其作为填塞材料的可靠性。从爆堆残留的聚氨酯固化体中未见燃烧发黑痕迹(见图4),阻燃性能满足规范要求,且导爆管正常传爆,满足安全要求。

图4 聚氨酯固化体Fig.4 Polyurethane cured body

4)炮孔利用率。炮孔利用率是反应填塞效果的关键技术指标,炮孔利用率提高,炸药单耗则相应减少,施工速度加快,综合开挖成本降低。所以在装药前,测量并统计掏槽孔、辅助孔和周边孔的深度,计算出平均炮孔深度;在隧道边墙显眼位置,喷涂一定长度的荧光黄自动喷漆作为参考线,利用激光测距仪测量掌子面与参考点的距离(见图5)。起爆后,再次测量掌子面与参考点的距离,计算本次爆破掘进进尺(见图6)。

图5 全断面炮孔填塞试验Fig.5 Full section blasting hole filling test

现场试验结果表明,使用该材料填塞炮孔,爆破循环进尺增加0.15~0.3 m,炮孔利用率提高7%~11%。节省了钻孔成本和炸药成本,加快了施工速度。

图6 爆破进尺测量Fig.6 Advanced depth measurement

5)破碎块度。爆堆的形状、松散程度是衡量爆破质量的重要指标。为此,进行两种不同填塞方式爆堆的高度、长度及岩体破碎块度的对比分析。为便于比较,左半断面炮孔使用聚氨酯填塞剂填塞,右边炮孔不填塞。炮孔填塞爆破与无填塞爆破相比,爆堆较为集中,飞石距离明显减小,岩碴块度破碎均匀(见图7);无填塞爆破有时产生大块岩石,需进行二次破碎,严重滞缓后续工作的进行。

图7 半断面炮孔填塞试验Fig.7 Half section blasting hole filling test

6)光爆效果。光面爆破是决定隧道开挖质量好坏的关键技术,炮孔填塞则是隧道光面爆破设计中需要考虑的重要因素。通过对比试验分析两种填塞方式对隧道轮廓平整度和半孔率的影响可知,使用炮孔填塞剂对周边孔进行填塞,可减少一卷的药量,爆后相邻两孔间岩面平整,隧道轮廓成型良好;炮孔痕迹在开挖轮廓面上分布均匀,半孔率达到92%,孔壁无明显的爆振裂隙,对围岩的损伤大大减小,光爆效果明显好于无填塞爆破(见图8),降低了超欠挖带来的成本增加,经济效益显著。

图8 光面爆破效果Fig.8 Smooth blasting effect

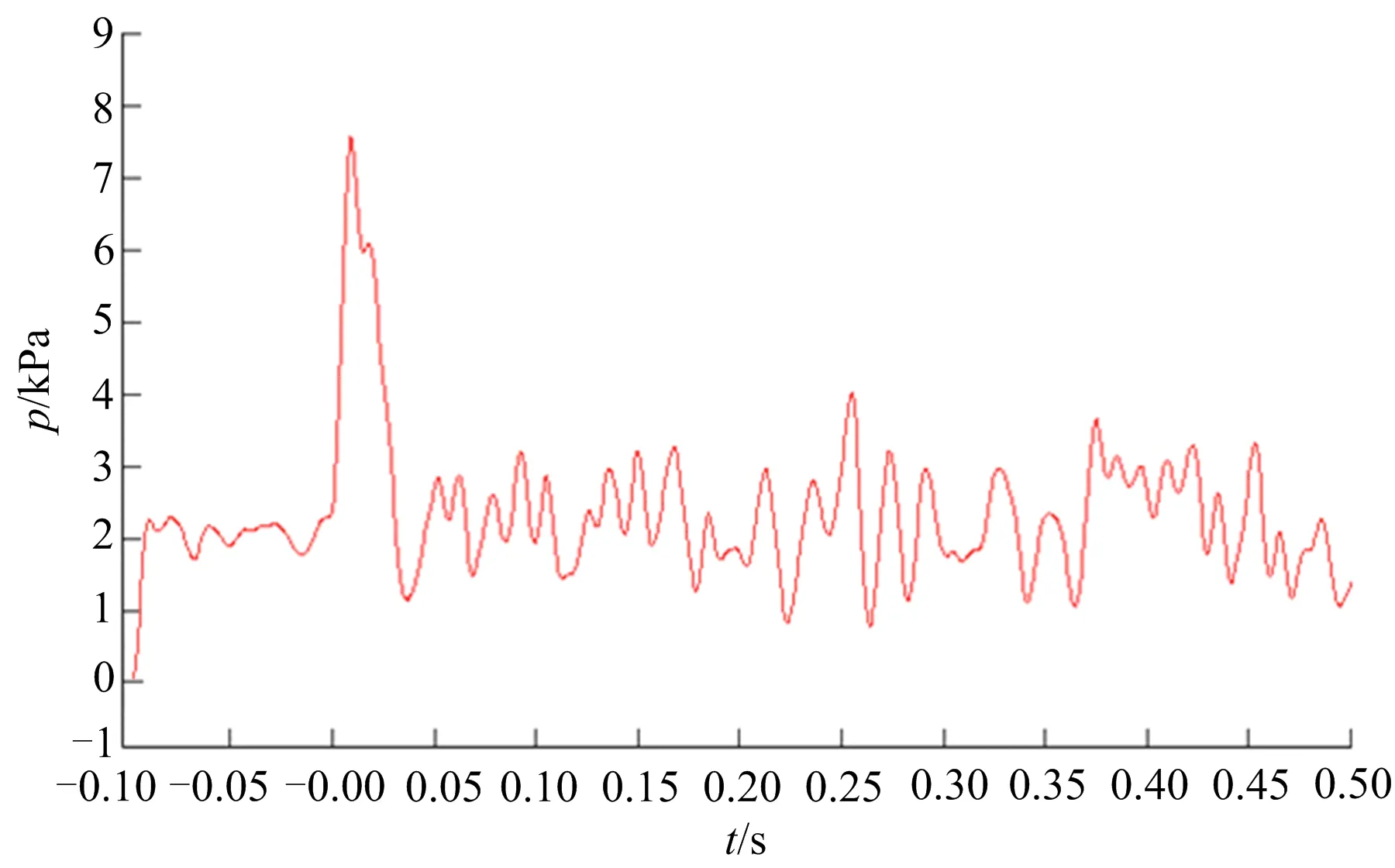

图9 冲击波压力时程 Fig.9 Shock pressure time history

7)爆破噪声和空气冲击波。在隧道洞口离掌子面280 m处设置爆破噪声和空气冲击波监测点,采用AWA5636型声级计测量噪声大小,采用TC-4850爆破测振仪配合TCS-AB冲击波压力传感器测试爆破产生的空气冲击波强度,炮孔填塞后的冲击波压力时程如图9所示。经测试,使用炮孔填塞剂后,爆破时声音变“闷”,噪声强度减小15.7 dB,说明了该填塞泡沫材料疏松多孔,具有良好的吸音降噪功能;钻孔爆破产生的空气冲击波,大都是爆炸气体冲出炮孔和界面空气而形成的,冲击波压力峰值在炮孔不填塞时为8 732 Pa,炮孔进行填塞后为7 587 Pa,这也证明了炮孔填塞后,将空气冲击波能量转化成破碎岩石的能量,促进了爆炸能量的有效利用和合理控制,同时缩短了爆碴的抛掷距离,增加了爆破的安全性。

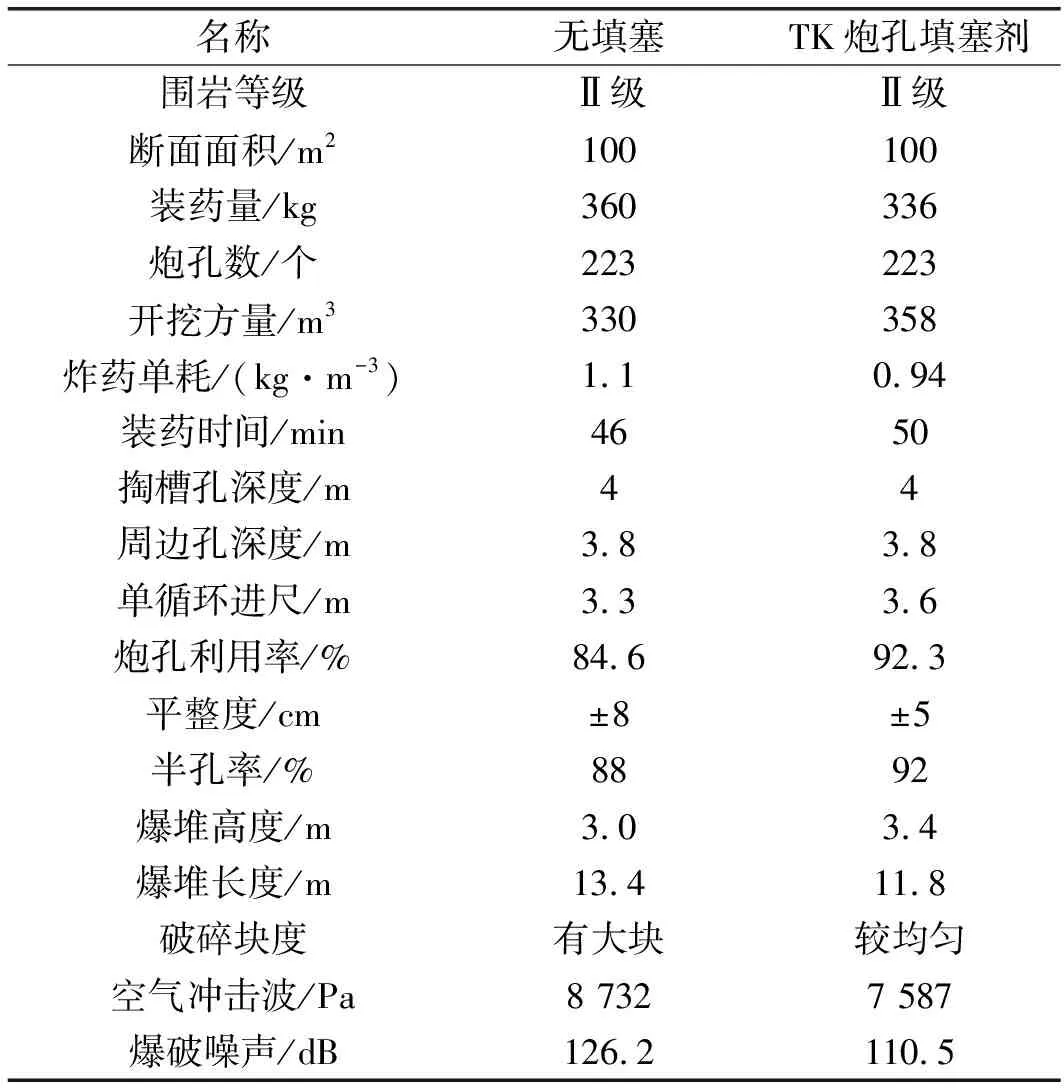

2.3 填塞剂效果及经济效益分析

在开挖断面约100 m2(不含仰拱)的爆破炮孔填塞的工业性试验现场,以楔形掏槽的方式钻孔,炮孔填塞前后的技术指标如表1所示,其中周边孔深3.8 m,不填塞时的循环进尺为3.3 m,采用炮孔填塞剂后,循环进尺平均增加到3.6 m,进尺率提高9%;每循环节省炸药约24 kg,炸药单耗由原来的1.1 kg/m3降低到0.94 kg/m3。开挖1 km单线隧道可节省直接爆破成本40万左右。另外,光爆效果得到改善,超欠挖产生的喷护成本降低;由于炮孔利用率提高了9.1%,掌子面上基本无残孔,减少了重复钻孔的次数,降低了成本;孔内炸药爆炸反应更充分,减少有毒气体的生成量,缩短通风时间,改善隧道作业环境;空气冲击波的强度降低了13%,减弱了对隧道内机械设备的损害,这些间接的经济效益和社会效益也是可观的,据估算,开挖1 km单线隧道可节省间接爆破成本20万左右。

表1 炮孔填塞前后的技术指标

TK炮孔填塞剂完全硬化需要30 min,满足装药联网后清场的时间要求,且该材料无毒无味,具有良好的阻燃性能,作为与火工品直接接触的炮孔填塞材料是安全可靠的。

3 结语

良好的炮孔填塞能保证炸药充分爆轰反应,提高爆生气体的压强,延长爆生气体作用时间,从而改善爆破效果减轻爆破有害效应。传统的隧道爆破炮孔填塞方式,现场可操作性差,不仅给施工单位和作业人员带来许多不便,而且达不到较好地填塞效果。以聚氨酯为基材的新型炮孔填塞剂以其简便快捷施工的优势,易于在爆破工程中推广应用。