农产品上料定向排序技术研究现状

2019-05-09张艳龙李祥辉聂馨晨肖爱玲

张艳龙 ,李祥辉 ,聂馨晨 ,肖爱玲 ※

(1.塔里木大学现代农业工程重点实验室,新疆 阿拉尔 843300;2.塔里木大学机械电气化工程学院)

0 引言

现阶段,针对农产品定向上料装置少,国内定向上料还普遍存在半机械化现状,对于大量杂乱无序形状相同的物料,传统的人工分级存在效率低、费用昂贵、耗时长的缺点[1]。农产品自动定向的好处在于可以减少自动分级和加工的误差,具有精度高、运动简单、使物料近似等“姿态”,易于检测的特点。参考苹果、番茄、禽蛋等农产品的定向上料技术对研发农产品自动分级机具有非常重要的意义[2-4]。

1 上料定向排序装置研究现状

目前,机械定向大体可以分为两类:对于外形方正或规则的物料利用机械手,它能适用多种外形规整物料的抓取,但由于设备成本高,限制了推广应用;而对于外形复杂多变,无法获得单个物料精确尺寸的农产品,多是利用其自身所具有的物理特性,加以简单的机械装置约束实现定向。迄今为止,已经取得一定成果[5-8]。

1.1 通过果盘与摩擦轮实现自动定向

2017年马垚[9]设计了针对苹果的定向装置,(图1)。当苹果处于任意位姿时,苹果与定向轮接触,苹果在摩擦力作用下转动,当苹果花轴或者果萼与定向轮接触,摩擦力减小,不足以带动苹果旋转,位姿由此确定。与苹果表面接触的定向轮外圆上设置有橡胶圈,橡胶圈能够有效避免苹果表面在转动定向过程中被划伤,增大与苹果表面的摩擦力,便于苹果的转动和定向。

图1 定向机构三维模型

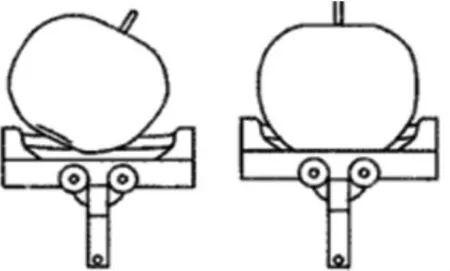

2016年罗建清,王春耀[10]设计出苹果定向装置。将苹果以随机姿态放入输送定向壳中,当苹果落入定向壳后,壳底部的定位轮和机构中侧向定位带通过摩擦力的作用,使苹果在定向壳上做无规律的旋转运动,当定向成功后,底部定位轮恰好在苹果果梗或果萼处,且与底轮无相对接触,苹果只受侧向皮带的摩擦力作用而做垂直于输送前进方向的水平旋转运动。定向前后姿态见图2。

图2 苹果定向前后图

2014年黄亮[11]等研制了中心定位和扶正机构,见图3。该装置是主要由U型槽和旋转槽组成定位机构。当山楂运动到扶正机构正中心下面时,扶正机构高速旋转向下运动,如果山楂没有在中心位置,导向筒的旋转可以给山楂施加一个力,使其到达中心位置。接着旋转弧型槽块接触到山楂,带动山楂一起转动,从而实现山楂的扶正。

图3 中心定位和扶正机构结构示意

2009年5月李晶、张东兴、刘宝[12]等人设计的果盘结构见图4。此果盘分为内外结构,内果盘相对外果盘向上翻转45°,并装有可以自由旋转且上下两端分别有旋转轮和摩擦轮2个。外果盘一侧与传送链连接,另一侧由滚动轮在轨道上支撑。关键结构定位在定位区,设置在果盘传送带的下方,并装有定位摩擦带,通过上侧皮带与果盘的定位外轮接触,提供摩擦力并驱动定位轮旋转,进而实现自动定向。

2008年黄秀玲[13]研究苹果自动定向系统提出苹果自动定向小车,见图5。小车固定在链条的关节上,随着链条的运动而运动,定向轮与其正下方的固定托条经摩擦产生旋转,当苹果果萼凹陷区与定向轮重合时,达到定向目的。

图4 果盘结构示意

图5 苹果自动定向小车

2005年周钦红、张东兴[14]设计出一种苹果输送定位系统。工作原理:双面齿同步带驱动果杯在水平面内旋转,定位轮在传动链的间接驱动下绕水平轴旋转(果杯与定位轮旋转方向垂直),见图6。苹果在果杯和定位轮的摩擦力及摩擦力偶的共同作用下向任意方向运动,当苹果梗萼凹陷与定位轮重合时,由于定位轮的作用力很小,此时苹果仅在果杯摩擦力的作用下在水平面内旋转,从而使得苹果果梗垂直于水平面。

图6 苹果输送定位系统

1.2 通过两输送带定位实现自动定向

图7 水果定向装置简图

2015年4月黄春阳[15]、王春耀等人提出了一种杏子简单定向装置,见图7。装置主要由夹持带从动轴、弹簧片和底部传送带组成。当杏子在输送带上从任意位置以任意姿态通过时,利用其物理特性与夹持带轴产生摩擦进行旋转,最终杏子会逐渐的实现同方向排列。2007年针对杏果定向问题,陈文亮[16]等也采用夹持带夹持杏果,与黄春阳设计原理相似,如图8。运用差速原理和杏果自身特性,使杏果在运输过程中不停地转动直到受力均匀,实现定向的目的。

图8 自动定向装置简图

2011年李如虎[17]等设计的柚子定向系统利用柚子有圆头和尖头的物理特性和输送带的宽窄不一的特点设计,在柚子通过2条传送带形成的逐渐增大、接着又逐渐减小的间隙时,较宽的间隙使得柚子的尖端旋转下垂,而圆端则在传送带的作用下继续向前移动,最终实现柚子尖端在后、圆端在前的目的,见图9。

图9 柚子输送机构俯视图

2011年梁勤安,刘向东,张杰,李胜[18]等人设计了自动定向工作部件,见图10。该部件由2条平行布置的平面输送带(以下称夹持带)构成水果定向通道,在定向通道的下方装有定向带。工作时夹持带以某一速度向切割刀具方向移动,位于两夹持带中间的杏果实在夹持带张力的作用下随夹持带向前运动,位于定向通道下面的摩擦定向带以另一速度向前移动,由于夹持带与摩擦定向带之间存在速度差,在杏果重力,杏果与夹持带和摩擦定向带之间的摩擦力的共同作用下,做既有转动又有平动的复合运动,最后做绕对称轴的稳定转动,从而实现自动定向。

2008年梁勤安,刘向东[19]设计出关于番茄自动定向系统,见图11。该装置主要由夹持带和摩擦定向带构成。位于两根夹持带构成的自动定向通道中的番茄在夹持带的作用下向切割装置方向作直线运动,并在摩擦定向带的作用下绕番茄自身某一轴线转动。由于夹持带与摩擦定向带之间有较大的速度差,番茄在自动定向通道中快速旋转,使番茄作既有直线运动又有转动的平面运动,最后在通过番茄质心的某一轴线作稳定转动,从而实现番茄的自动定向。

图10 自动定向工作部件结构示意

图11 6QFF-3型制干番茄切分机总体结构

1.3 通过辊子实现自动定向

2014年8月李长友[20]、马兴灶等利用荔枝的重心偏移果顶一侧和外表面的结构特征,通过两个同向转力的对辊实现具体姿态自动调整和定向输送并保证单排列输送,见图12。荔枝在摩擦力和自身重力的作用下产生旋进,由于荔枝径向转动与对辊转动相互抵消,从而实现定向。

图12 荔枝定向喂料原理

2013年11月史鹏涛、文怀兴、王宁侠[21]等采用辊子链输送机构进行输送定向,见图13。通过链轮、链条带动辊子链输送机构旋转,即可完成输送,在输送过程中上面一侧辊子下方装上摩擦板,可使辊子在公转的同时产生自转。辊子的自传带动大枣产生旋转,使大枣轴线与辊子轴线平行,实现自动定向。

2013年10月,姜松[22-23]利用禽蛋在输送支撑辊子上的轴向运动使禽蛋进入进料段后实现分列。禽蛋从进料到分列区后禽蛋指向随机,由于禽蛋重心偏向小头端,在支撑辊子所作用的摩擦力驱动下,沿小头端所指的方向在两支撑辊子上作轴向运动。形成大小头方向一致的两列。到达待翻转区主要对未完成分列的禽蛋进行调整。到达翻转区后靠左侧限位导向杆的禽蛋开始翻转,小头逐渐抬起最终实现翻转,而靠在右侧限位导向杆的禽蛋无需翻转。最终使两列合并,从而实现定向,见图14。

图13 辊子链输送机设备示意

图14 禽蛋大小头自动定向排列装置

2012年12月史鹏涛[24]同样设计了应用于大枣切片机的定向机构,见图15。输送定向机构由链轮、链条、辊子以及安装在上面一侧辊子下方的摩擦板组成。调整毛刷高度,使之只能使一排大枣通过。当大枣通过毛刷时,辊子在输送大枣的同时,在摩擦板的作用下产生自转,并带动大枣旋转,使大枣轴线与辊子轴线平行,实现自动定向。

2010年吕长安[25]采用链传动的方式,见图16。输送链带动辊转动,进料口进入的大枣在辊的转动下均匀分布在输送辊之间,夹在输送辊之间紧贴输送辊的大枣长轴与输送辊平行,滚筒上部的毛刷将堆积的大枣挡回,重新在后续的输送辊上均匀分布,从而达到大枣横向排列的目的。

图15 大枣切片机定向设备示意

图16 大枣自动定向输送切片机

1.4 通过三角锥形定位实现自动定向

2018年6月耿爱军[26]设计了蒜种定向装置。三级锥形料斗的尖锥半顶角从上至下依次递减,蒜种在料斗内经过调整后鳞芽方向变化过程为:水平→倾斜→向上,最终利用插播器,保持直立姿态,见图17。

图17 蒜种定向装置结构示意

2 分析

通过对以上装置的综述,机械定向上料装置结构简单,价格便宜,定向效率和定向精度较人工定向高[27]。果盘式主要针对中型物料的定向,可以实现对物料“姿态”的矫正,果盘成流水线式运转,具有单排列出料的优点,但效率低。辊子式、差速式自动定向通过传送带摩擦实现定向,适用于中型、大型物料定向,不适用于易损伤物料自动定向,自动定向机体积较大,不利于操作,输送带间的宽度是影响水果定向成功率的主要因素之一,但效率较高。三角锥式定向适用范围窄,并不常见。

国内的自动定向装置正处于一个发展阶段,研究种类及数量有限,果盘式上料装置可以通过多通道并行的方式提高定向效率。通过选用不同大小型号的果盘装置,提高定向装置的应用范围。

纵观近20年国内针对自动定向上料机研制的状况,国内较国外研制此装置起步晚[27-32]。国外最早可以追溯到1985年Rehkugler[33]等针对苹果检测提出了一种导向机构。国内1998年10月任焕琴发表了第一篇关于定向装置的研究,2006年冯和平,高利军等国内学者对定向装置研究取得了新的突破性进展,定向研究再次进入了一个新的阶段。现阶段,应积极借鉴国内外的研究成果,研究适当简单、成本低的自动定向上料系统是未来发展的关键。