流化床降温及回转筛除尘技改项目运行总结

2019-05-09夏明伟

宋 根,夏明伟

(四川美青化工有限公司 四川射洪 629200)

四川美青化工有限公司“20·30”项目中的尿素生产装置采用Φ19 m高塔冷却造粒以及直下料多层振动筛分,其存在的问题:①尿素粉尘多,优等品率低;②设备故障率高,现场氨味重,作业环境差;③夏季成品下料包装温度高达80 ℃,包装防护差且产品易结块;④生产负荷在90%以上时,造粒塔冷却能力已达极限。由于近年尿素产能过剩、市场竞争激烈,因此,改善作业环境、提升产品质量和市场竞争力成为急需解决的问题。

1 方案选择

通过前期问题的搜集以及对山东、河南、四川等多家同类型尿素生产企业的考察,发现数家企业已成功采用气固流态化技术流化床,在除尘、降温及改善产品质量方面都起到了有效作用。因此,四川美青化工有限公司决定在现有尿素包装装置上增设1套后置式流化床装置及回转筛分系统,以达到提高尿素产品质量的目的。

2 装置基本概况

2.1 预期目标对比

增设流化床及回转筛前处理能力800 t/d左右,尿素颗粒温度夏季最高80 ℃,尿素产品中粉尘(≤Φ1.18 mm)质量分数在25%左右。改造后,处理能力≥1 000 t/d,夏季尿素颗粒温度≤65 ℃,产品中粉尘质量分数≤3%。

2.2 工作原理

尿素冷却流化床装置[1]是利用空气动力学原理,通过鼓风机和引风机的作用,使尿素颗粒层流化,呈流化“沸腾”状态,与冷空气进行热交换而快速降温;同时,将粉尘不断送入除尘装置进行分离回收,从而达到成品尿素降温、除尘的目的。

平面回转筛[2]主要是利用偏心机构使筛面进行匀速往复回旋运动,物料与网面接触时间长,网丝对粉体料产生切割,因而透筛概率大、筛分产量和精度高、筛分机对物料自身结构破坏性小。

2.3 工艺流程及主要设备

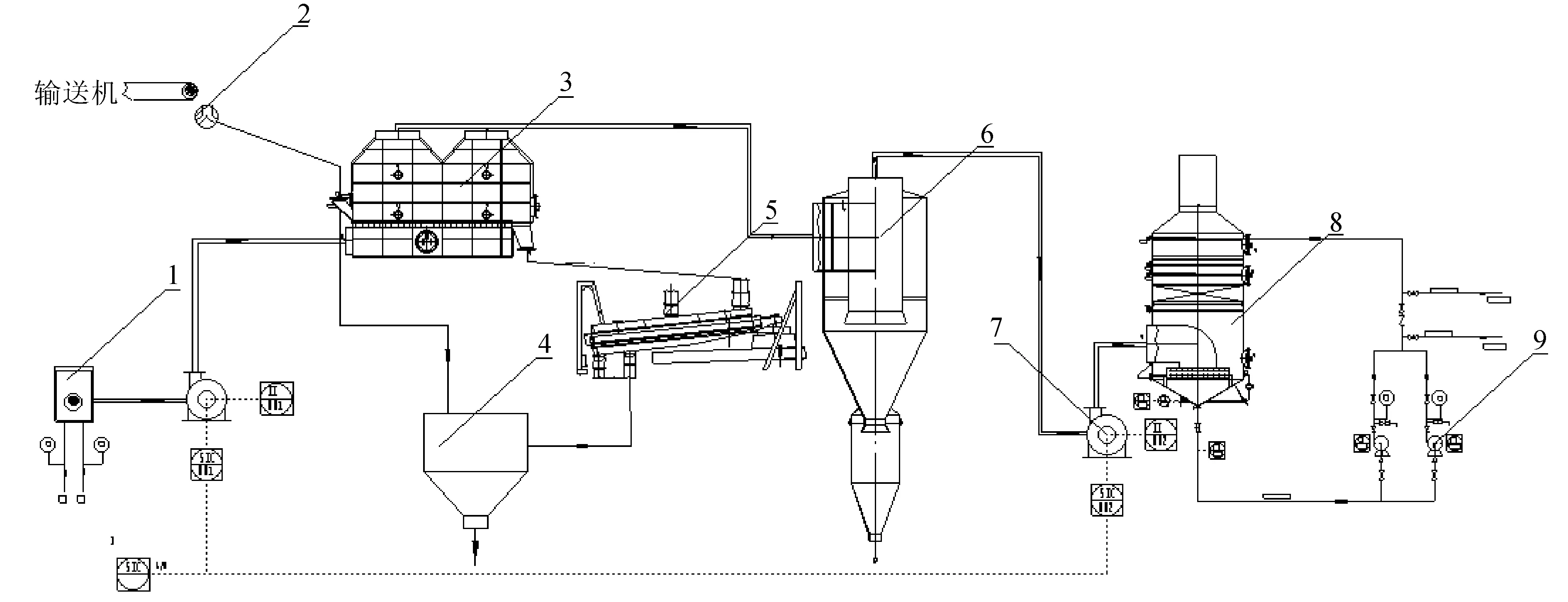

四川美青化工有限公司采用的流化床属于后置流化床[3],其工艺流程如图1所示。尿素颗粒在造粒塔底部经大倾角皮带输送机输送至分料口,先通过一级筛分后进入流化床与鼓风机送入的冷空气沸腾换热,然后颗粒进入回转筛,筛分得到的颗粒产品进入料仓包装入袋。流化床中得到的含尘气体先进入旋风除尘器除尘,然后在引风机的抽吸下进入除尘洗涤塔,被上部喷洒下来的循环溶液洗涤吸收,塔底的吸收液通过循环泵返回尿素系统重新利用,洗涤后的尾气从塔顶排放。

1. 鼓风机(带除湿器) 2. 流化床入料口 3. 流化床 4. 料仓 5. 回转筛 6. 旋风除尘器 7. 引风机 8. 除尘洗涤塔 9. 循环泵图1 流化床降温及回转筛除尘工艺流程

2.4 主要设备

(1) 流化冷却装置:实物规格5 200 mm×1 800 mm×3 000 mm,床面规格(含流化观察窗)4 000 mm×1 500 mm,材质不锈钢304,1套。

(2) 除湿器:1套,缠绕翅片管式,换热面积120 m2,内设独特结构的不锈钢冷却器,配套除雾设施,冷却介质为循环水。

(3) 鼓风机:1台,离心式,流量83 000~90 000 m3/h(标态),压力3 600~4 700 Pa,风机进口配消音器,带变频器及配电柜。

(4) 引风机:1台,离心式,流量88 000~109 970 m3/h(标态),压力1 900~2 300 Pa,带变频器及配电柜,过流部位(机壳、叶轮、轴套)材质为不锈钢304。

(5) 旋风分离器:DN 2 600 mm×9 000 mm,材质为不锈钢304,内壁进行抛光处理,1台。

(6) 除尘吸收塔:DN 3 400 mm×10 000 mm,设计温度80 ℃,操作温度45~80 ℃,设计压力为常压,含内件填料、吸收喷头及除雾分离设施,材质为不锈钢304,1台。

(7) 循环泵:2台,流量30 m3/h,扬程30 m,配套电机15 kW,过流部分材质为316L。

(8) 回转筛:4台,型号2PXZS,处理量10~150 t/h,材质为不锈钢304。

3 改造效果

(1) 流化床处理能力不小于1 000 t/d,颗粒尿素经流化床的降温效果明显,沸腾高度不低于600 mm,进出流化床温差约15 ℃,夏季包装下料温度低于55 ℃。流化床采用微负压操作,上部设出风口至引风机进口,实现粉尘不外漏。

(2) 流化床具有一定的除尘效果,粉尘回收率≥98% 。降尘洗涤塔出口气相中尿素质量浓度小于30 mg/L,无带液现象。成品尿素中粉尘质量分数降至3%以内。

(3) 回转筛、流化床及相应管道采用全密闭、微负压操作,现场作业环境有很大改善。

(4) 通过投运后的不断完善与改进,目前尿素优等品率可以保持在99%,长期储存后也很少有结块现象,产品市场竞争力明显提升,产品售价比改造前提高40元/t。流化床降温及回转筛除尘装置总投资在200万元左右,扣除增加的成本,3个月即可收回投资成本。

4 结语

流化床降温及回转筛除尘装置投运至今已平稳运行5年,尿素产品质量得到稳定改善,颗粒中粉尘质量分数低于3%,有效解决了储存结块现象。通过降温、除尘、洗涤,夏季包装温度低于55 ℃,有效减少了粉尘,消除了氨味,作业环境得到有效改善,取得了良好的经济效益和社会效益。