KC系列耐硫变换催化剂应用总结

2019-05-09黄公青

黄公青

(内蒙古博大实地化学有限公司 内蒙古鄂尔多斯 017300)

内蒙古博大实地化学有限公司(以下简称博大实地公司)500 kt/a合成氨、800 kt/a尿素项目的煤气化单元采用西北化工研究院6.5 MPa多元料浆气化技术(MCSG),于2014年1月24日产出尿素产品,7月5日正式投产达效。该项目的变换单元初始使用国内某型耐硫变换催化剂,存在开车过程超温等技术问题;投用2年后,在第1变换炉入口气体温度提高至300 ℃的情况下,出口变换气中CO干基体积分数仍超过7.5%,活性出现明显衰退,无法满足生产要求。经考察和技术交流,决定采用KC- 103型耐硫变换催化剂,并于2016年1月4在第1变换炉投用,开车过程中未出现催化剂床层超温现象;通过近1年的运行,第1变换炉入口气体温度未见明显波动,满足生产要求。在第2变换炉更换催化剂时,从开车的便捷性角度出发,采用KC- 103S型预硫化耐硫变换催化剂,于2016年6月12日投入运行。

1 KC系列耐硫变换催化剂的物化性能和使用条件

1.1 物化性能

博大实地公司变换单元采用了KC系列耐硫变换催化剂中的KC- 103型以及KC- 103S型,其中KC- 103S型预硫化耐硫变换催化剂是在KC- 103型耐硫变换催化剂[1- 2]的基础上,完全打破了氧化态耐硫变换催化剂开车前需要进行硫化的技术壁垒,储存、运输、装填等过程无需氮气保护,开车过程更加安全可靠、经济、环保,活性组分利用率更高,催化剂的强度、寿命、活性及稳定性优于国内外相似产品[3]。

相比较而言,目前国内外预硫化耐硫变换催化剂在包装、运输、装填过程中必须全程采用氮气保护,操作过程非常不便并存在自燃的危险,而且容易发生催化剂的氧化(硫化态活性组分氧化成硫酸态而失去活性),造成催化剂活性及活性稳定性降低。

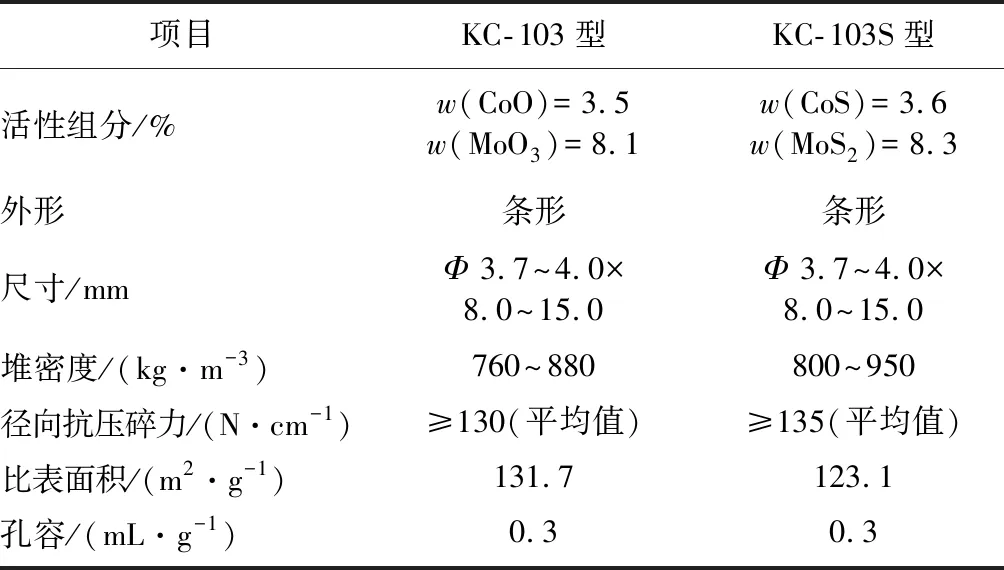

KC- 103型和KC- 103S型耐硫变换催化剂的物化性能如表1所示。

表1 KC- 103型和KC- 103S型耐硫变换催化剂的物化性能

项目KC-103型KC-103S型活性组分/%w(CoO)=3.5w(MoO3)=8.1w(CoS)=3.6w(MoS2)=8.3外形条形条形尺寸/mmΦ 3.7~4.0×8.0~15.0Φ 3.7~4.0×8.0~15.0堆密度/(kg·m-3)760~880800~950径向抗压碎力/(N·cm-1)≥130(平均值)≥135(平均值)比表面积/(m2·g-1)131.7123.1孔容/(mL·g-1)0.30.3

1.2 使用条件

KC系列耐硫变换催化剂的使用温度为200~520 ℃,使用压力1.0~10.0 MPa,运行空速1 000~6 000 h-1(干气),汽气比0.2~1.8,工艺气含硫体积分数≥0.020%。

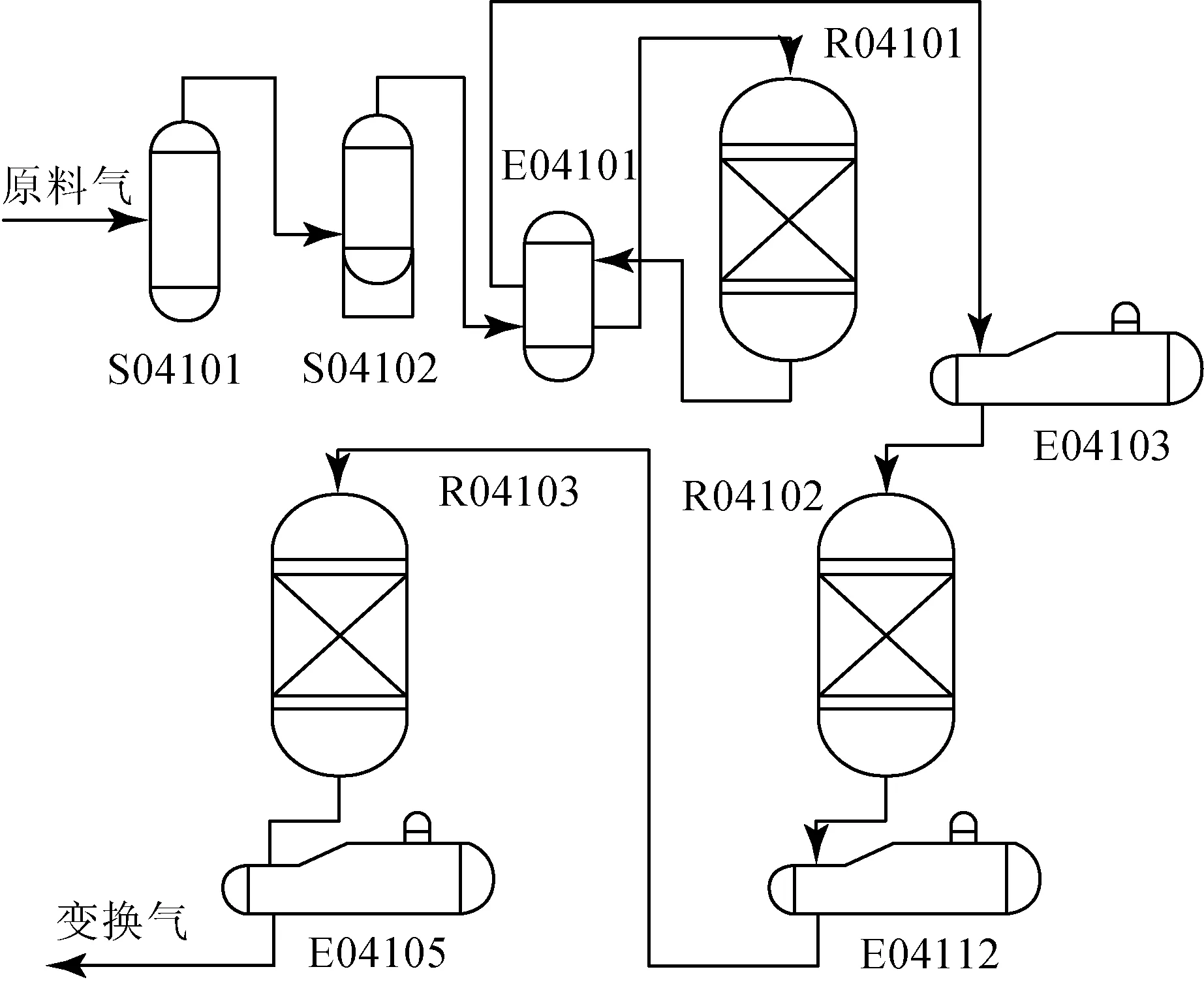

2 变换单元工艺流程

如图1所示,来自煤气化装置的粗煤气(温度237 ℃,压力6.32 MPa)进入原料气分离器S04101分离夹带的水分,然后进入煤气过滤器S04102除去粗煤气中的灰分和其他对变换催化剂有毒的物质;净化后的煤气(温度234 ℃,压力6.20 MPa)经煤气换热器E04101升温至280 ℃左右进入第1变换炉R04101;出第1变换炉的高温变换气经E04101和中压蒸汽发生器E04103换热降温至265 ℃左右后,进入第2变换炉R04102进行变换反应;出第2变换炉的变换气经中压蒸汽发生器E04112换热降温至260 ℃,然后进入第3变换炉R04103继续进行变换反应;出第3变换炉的变换气经低压蒸汽发生器E04105回收热量后送后单元。

图1 变换单元工艺流程

3 开车及运行情况

3.1 开车情况

3.1.1 R04101

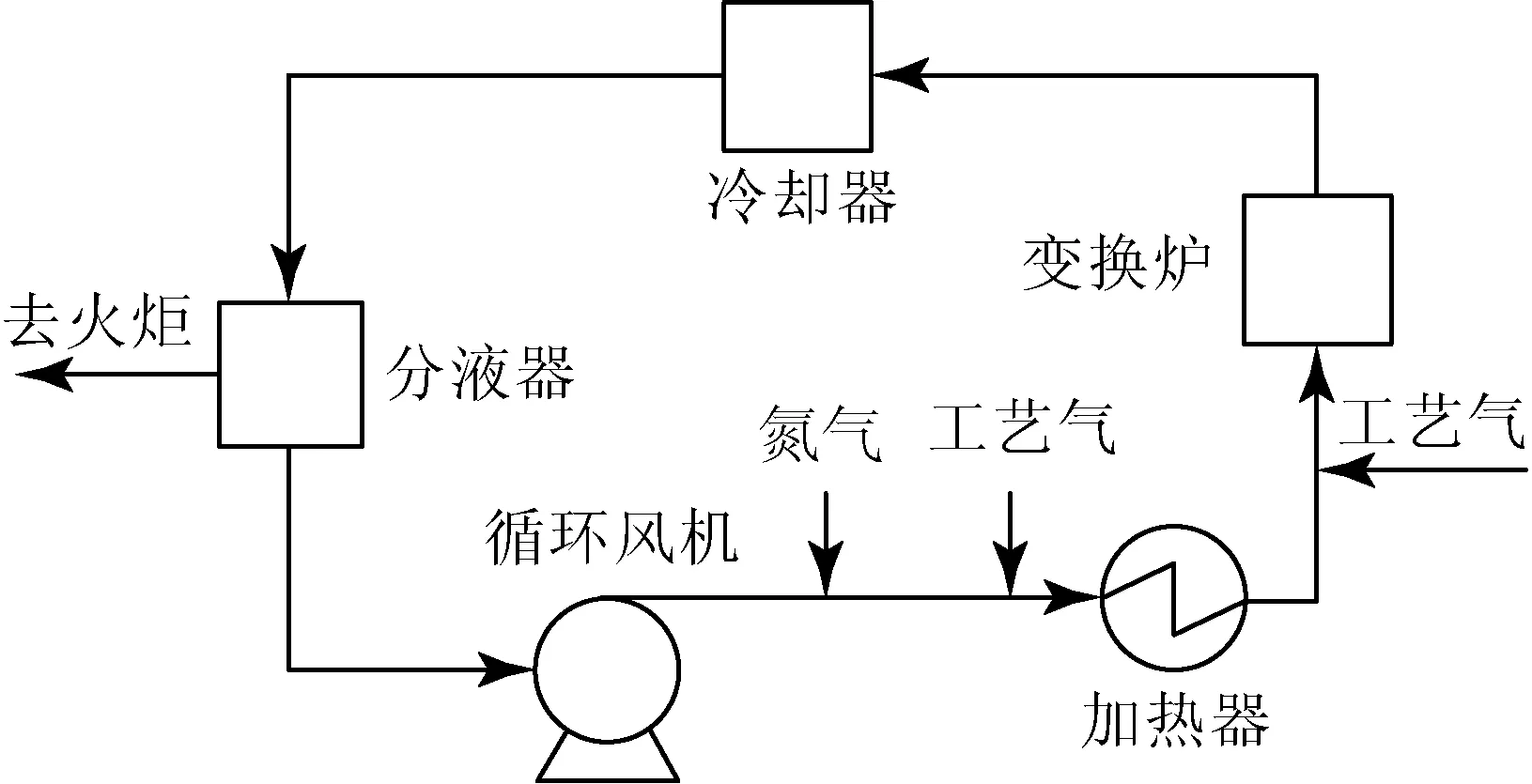

R04101实际装填KC- 103型耐硫变换催化剂72.0 m3,其中第1催化剂床层和第2催化剂床层的装填量分别为31.0 m3和41.0 m3。开车采用循环氮气+工艺气升温硫化的方式[4],其流程示意如图2所示。

图2 升温硫化流程示意

2016年1月2日06:30开启氮气循环风机,投用氮气加热炉;19:40打开变换循环系统导淋排水,分析循环系统气相氧含量合格后,将工艺气导入R04101,催化剂床层温度稳定在240 ℃左右,此时氮气流量19 600 m3/h(标态),系统压力0.41 MPa;22:00开始提高气化单元操作压力以提高进变换单元的工艺气量,同时减少氮气量,催化剂床层温度逐步升高。

2016年1月3日04:00,继续增大工艺气流量并减少氮气流量;09:40,开启风机以加大循环气量,催化剂床层温度逐步升高;至11:30,持续导入工艺冷气并切除氮气,之后催化剂床层温度继续升高,工艺气量继续增大,系统压力稳定;15:30取样结果显示R04101进出口气体中硫含量基本相当,至此低压硫化基本结束;16:50开始切换至变换正规流程,逐渐减少循环气量;19:38,切除循环气,开始升压,准备深度硫化,此时催化剂床层温度继续升高,工艺气量继续增大,系统压力逐渐升高。

2016年1月4日02:00,当系统压力升高至0.47 MPa,开始引入蒸汽,降低入口气体温度及催化剂床层温度,随后继续增大系统压力;08:50取样结果显示R04101进出口气体中硫含量基本相当,系统压力升至操作压力,硫化结束。

R04101催化剂升温、硫化过程共历时50 h左右,催化剂床层温度稳步提高,开车过程中未出现超温现象。硫化结束后,变换炉出口变换气中CO含量达标。

R04101在硫化过程中出现的问题:①硫化前期,循环气中工艺气量和硫含量较低,导致硫化速度较慢;②在硫化过程中,因循环风机停运,导致入口气体温度及催化剂床层温度降低;③硫化中后期,催化剂床层温度及入口气体温度较高,导致升压深度硫化较为困难,故引入蒸汽降低入口气体温度和催化剂床层温度[5]。

3.1.2 R04102

R04102实际装填KC- 103S型预硫化耐硫变换催化剂36.0 m3。KC- 103S型预硫化耐硫变换催化剂在出厂前已经过专有技术(器外预硫化技术)钝化处理,使用时无需进行硫化,用纯氮气升温至预定温度后直接导入工艺气即可。该催化剂装填过程均在大气中进行,无需惰性气体氛围,可按照常规氧化态催化剂的装填方法实施[6]。

2016年6月11日04:00,引入氮气开始升温至120 ℃;19:20,并联第1变换炉和第2变换炉氮气加热管线;22:30,催化剂床层温度逐渐稳定在265 ℃左右;23:00,停止氮气循环加热,同时准备进行R04102炉前管线暖管、泄压倒盲板,催化剂床层温度已具备导气条件。至此,KC- 103S型预硫化耐硫变换催化剂升温结束。

2016年6月12日04:00,R04102炉前管线暖管结束,具备接气条件,打开入口大阀,开始导气;逐步增大R04102入口大阀开度以增加进气量,系统压力逐渐增大,通过提高空速降低催化剂床层温度;R04102前放空阀全部关闭,入口大阀全开,气量全部导入R04102内,此时催化剂床层温度快速升高;05:20,导气结束,系统压力逐步升高至操作压力。

KC- 103S型预硫化耐硫变换催化剂升温、导气过程共历时约25 h,催化剂床层温度稳定上升,开车过程中未出现超温现象。导气结束后,R04102出口变换气中CO含量达标。

3.2 运行情况

3.2.1 R04101

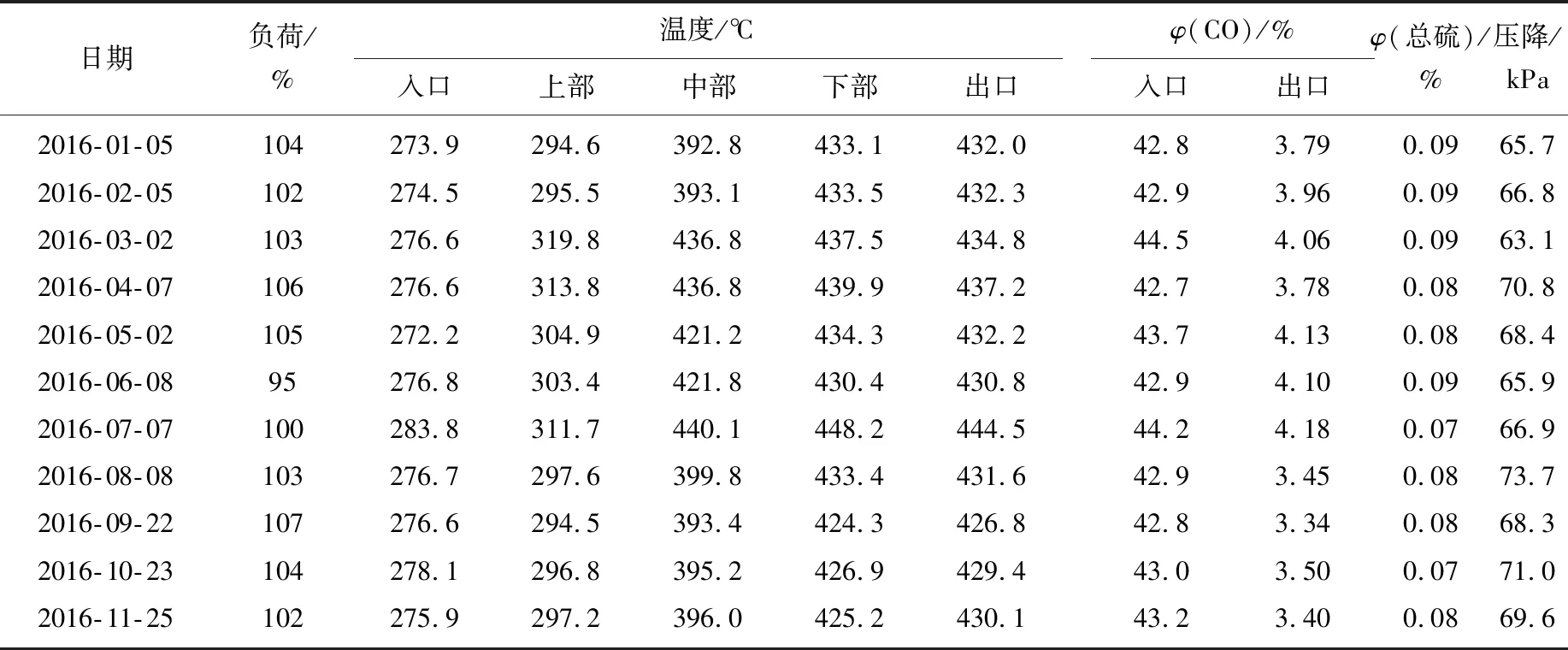

自2016年1月4日导入工艺气至2016年11月25日,KC- 103型耐硫变换催化剂在R04101中的部分运行数据如表2所示。

从表2可看出:R04101出口变换气中CO干基体积分数为3.34%~4.18%,优于设计值(6.0%);催化剂床层压降稳定在65.7~73.7 kPa,无明显变化,同样优于设计值,表明KC- 103型耐硫变换催化剂的强度稳定性较好;变换炉入口气体温度相对稳定,表明KC- 103型耐硫变换催化剂变换活性和活性稳定性较好,抗毒物能力较强。

另外,E04101管程跨线控制阀HV04102开度达到98%时,仍无法有效降低入口气体温度,造成KC- 103型耐硫变换催化剂的低温活性未被利用。为此,拟在大检修期间对E04101管程跨线进行改造,降低R04101入口气体温度,充分利用催化剂的低温活性,延长催化剂的使用寿命。

3.2.2 R04102

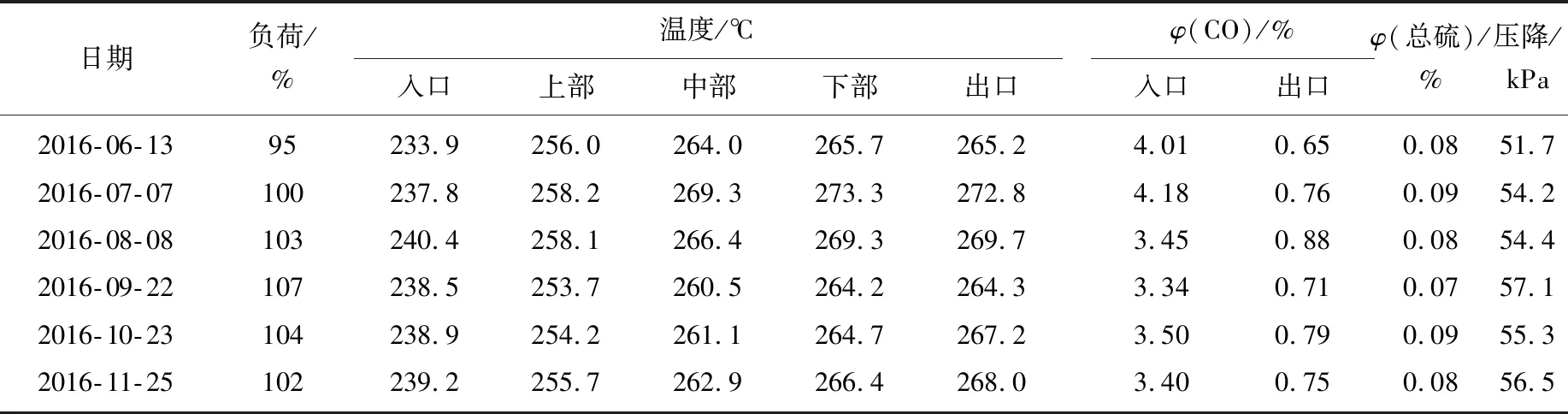

自2016年6月12日导入工艺气至2016年11月25日,KC- 103S型预硫化耐硫变换催化剂在R04102中的部分运行数据如表3所示。

根据表3可知:R04102出口变换气中CO干基体积分数为0.65%~0.88%,优于设计值(2.0%);在变换单元负荷较高的工况下,催化剂床层压降无明显变化并优于设计值,入口变换气温度相对稳定,表明KC- 103S型预硫化耐硫变换催化剂强度稳定性、变换活性和活性稳定性较好。

表2 KC- 103型耐硫变换催化剂在R04101中的部分运行数据

日期负荷/%温度/℃入口上部中部下部出口φ(CO)/%入口出口φ(总硫)/%压降/kPa2016-01-05104273.9294.6392.8433.1432.042.83.790.0965.72016-02-05102274.5295.5393.1433.5432.342.93.960.0966.82016-03-02103276.6319.8436.8437.5434.844.54.060.0963.12016-04-07106276.6313.8436.8439.9437.242.73.780.0870.82016-05-02105272.2304.9421.2434.3432.243.74.130.0868.42016-06-0895276.8303.4421.8430.4430.842.94.100.0965.92016-07-07100283.8311.7440.1448.2444.544.24.180.0766.92016-08-08103276.7297.6399.8433.4431.642.93.450.0873.72016-09-22107276.6294.5393.4424.3426.842.83.340.0868.32016-10-23104278.1296.8395.2426.9429.443.03.500.0771.02016-11-25102275.9297.2396.0425.2430.143.23.400.0869.6

表3 KC- 103S型预硫化耐硫变换催化剂在R04102中的部分运行数据

日期负荷/%温度/℃入口上部中部下部出口φ(CO)/%入口出口φ(总硫)/%压降/kPa2016-06-1395233.9256.0264.0265.7265.24.010.650.0851.72016-07-07100237.8258.2269.3273.3272.84.180.760.0954.22016-08-08103240.4258.1266.4269.3269.73.450.880.0854.42016-09-22107238.5253.7260.5264.2264.33.340.710.0757.12016-10-23104238.9254.2261.1264.7267.23.500.790.0955.32016-11-25102239.2255.7262.9266.4268.03.400.750.0856.5

4 经济和环保效益分析

4.1 经济效益分析

4.1.1 直接成本

KC- 103S型预硫化耐硫变换催化剂采用纯氮气升温后直接导入工艺气的开车方式,常规氧化态KC- 103型耐硫变换催化剂采用循环氮气+工艺气升温硫化的开车方式,2种催化剂开车成本对比如表4所示。

表4 2种变换催化剂开车成本对比 万元

项目KC-103KC-103S氮气升温成本30.030.0硫化成本 硫黄1.20.0 氮气80.00.0 工艺气147.00.0合计258.230.0

根据表4数据可知,由于KC- 103S型预硫化耐硫变换催化剂无需硫化过程,用纯氮气升温至预定温度后即可直接导入工艺气,可节省硫化过程所需的氮气、硫黄、工艺气等成本,总计可节省开车费用228.2万元。

4.1.2 间接成本

除了直接成本外,KC- 103S型预硫化耐硫变换催化剂可节省的间接成本包括:①硫化剂运输和储存费用;②迅速打通流程,节省开工加热炉的燃料气费用或氮气费用;③无需硫化过程,降低工艺气放空时火炬的负荷;④各种在线仪表和设备的用电成本、折旧、人工成本等。

4.2 环保效益分析

(1) 降低二氧化碳排放量

变换单元处理能力178 000 m3/h(标态,干基),开工过程按最低负荷60%核算。粗煤气干基组成为φ(CO) 42.800%、φ(H2) 36.500%、φ(CO2) 19.100%、φ(Ar) 0.009%、φ(H2S+COS) 0.455%、φ(NH3) 0.004%、φ(CH4) 0.140%、φ(N2) 0.991%、φ(HCN) 0.001%。粗煤气中的CO、CH4等均折合为CO2,则KC- 103S型预硫化耐硫变换催化剂在开工过程中可少排放CO2约5 200 t。

(2) 减少硫化过程污染

采用KC- 103S型预硫化耐硫变换催化剂可避免硫化过程中H2S等有毒气体的泄漏以及硫化剂储存、使用过程中存在的潜在危险和防护成本,同时可减轻环境污染。

5 结语

(1) KC- 103型和KC- 103S型耐硫变换催化剂应用于“50·80”化肥项目可满足工艺条件要求,出口变换气中CO指标优于设计值,催化剂的强度稳定性、变换活性、活性稳定性、抗毒物能力等综合性能优良。

(2) 相比于KC- 103型常规耐硫变换催化剂,KC- 103S型预硫化耐硫变换催化剂无需硫化过程,可大幅缩短开车时间,节约开车费用,降低开车过程中催化剂床层超温的风险;催化剂储存、运输、装填等过程中无需氮气保护,操作更加安全方便;避免了开车期间大量气体放空造成的资源浪费和环境污染。