对辊破碎机在肥料行业中的应用

2019-05-09曹辉

曹 辉

(威海恒邦化工有限公司 山东烟台 264109)

威海恒邦化工有限公司生产中所用磷矿石外采自湖北、贵州等地,磷矿石经加工后制取磷酸,磷酸再与氨、钾肥等生产磷肥或复合肥料产品。

在生产过程中,原料制备、渣的处理回用、中间物料的处理回用等环节需对物料进行破碎处理,过去选用的传统破碎机对工况适应性不佳,近几年采用对辊破碎机收到了满意的效果,其实际应用情况介绍如下。

1 对辊破碎机简介及选型

对辊破碎机由2根转速相同、运行方向相反的辊子组成,采用双驱动模式,物料由上方进入2根辊子之间的间隙,在高压研磨挤压力的作用下被挤压破碎为细物料。辊子压紧系统有弹簧和液压2种形式,整体由电动机、减速机、对辊破碎机本体和压紧系统组成。因对辊破碎机破碎流程配置简单、投入少、效率高、噪声低等优点,逐渐被应用至诸多物料破碎领域。

对辊破碎机主要是根据物料性质、破碎前后颗粒大小、处理能力等来确定设备规格和材质。主要规格包括辊子直径和长度,直径由破碎前后的物料颗粒大小决定,处理能力由辊子长度和转速决定;辊子材质应根据所破碎物料的硬度和强度来确定,要求所选辊皮材质高于物料的硬度。

1.1 辊子直径的确定[1]

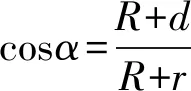

如图1所示,辊子直径、辊子间隙与物料直径之间的关系可以用式(1)和式(2)表示:

(1)

(2)

式中:R——辊子半径,mm;

d——辊子间隙的一半,mm;

r——物料半径,mm;

D1——辊子直径,mm;

S——辊子间隙,mm;

D2——物料直径,mm。

当α等于物料摩擦角时,摩擦系数μ=tanα,在已知摩擦系数μ的情况下,摩擦角α=arctanμ,则可推导得到式(3):

(3)

实际应用时,由已知的摩擦系数μ、物料直径D2、确定的辊子间隙S(约为破碎后物料直径)可核算出辊子的最小参考直径。

1.2 辊子长度的确定

对辊破碎机的处理能力[2]可参照式(4)计算:

Q=60πD1LdnδK

(4)

式中:Q——处理能力,t/h;

L——辊子长度,m;

n——辊子转速,m/s;

δ——矿石真密度,t/m3;

K——松散系数,取值0.1~0.3,金属矿石取0.1,物料软时取大值。

当处理能力确定时,可根据式(3)确定辊子直径,再根据其他已知条件按式(4)计算出辊子长度。

2 对辊破碎机的实际应用

威海恒邦化工有限公司涉及破碎的环节以及过去所采用的设备:磷肥生产中的磷矿石采用颚式破碎机粗破+标准圆锥破碎机中破+短头圆锥破碎机细破;合成氨生产中三废混燃炉原料采用环锤破碎机破碎;复合肥生产中的大颗粒返料采用链式破碎机破碎。对于以上各环节所采用的破碎机在实际应用过程中存在的问题、设备改进措施以及取得的效果分别介绍如下。

2.1 磷矿石破碎

2.1.1 存在的问题

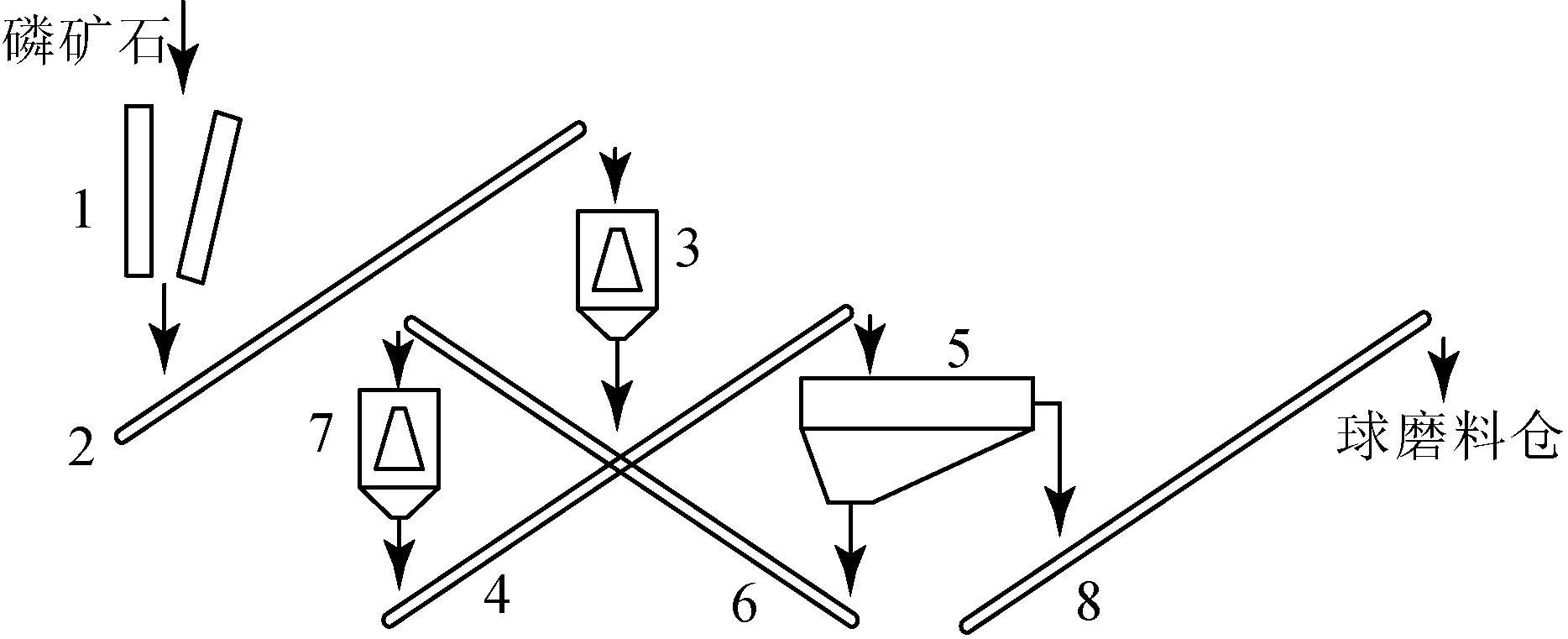

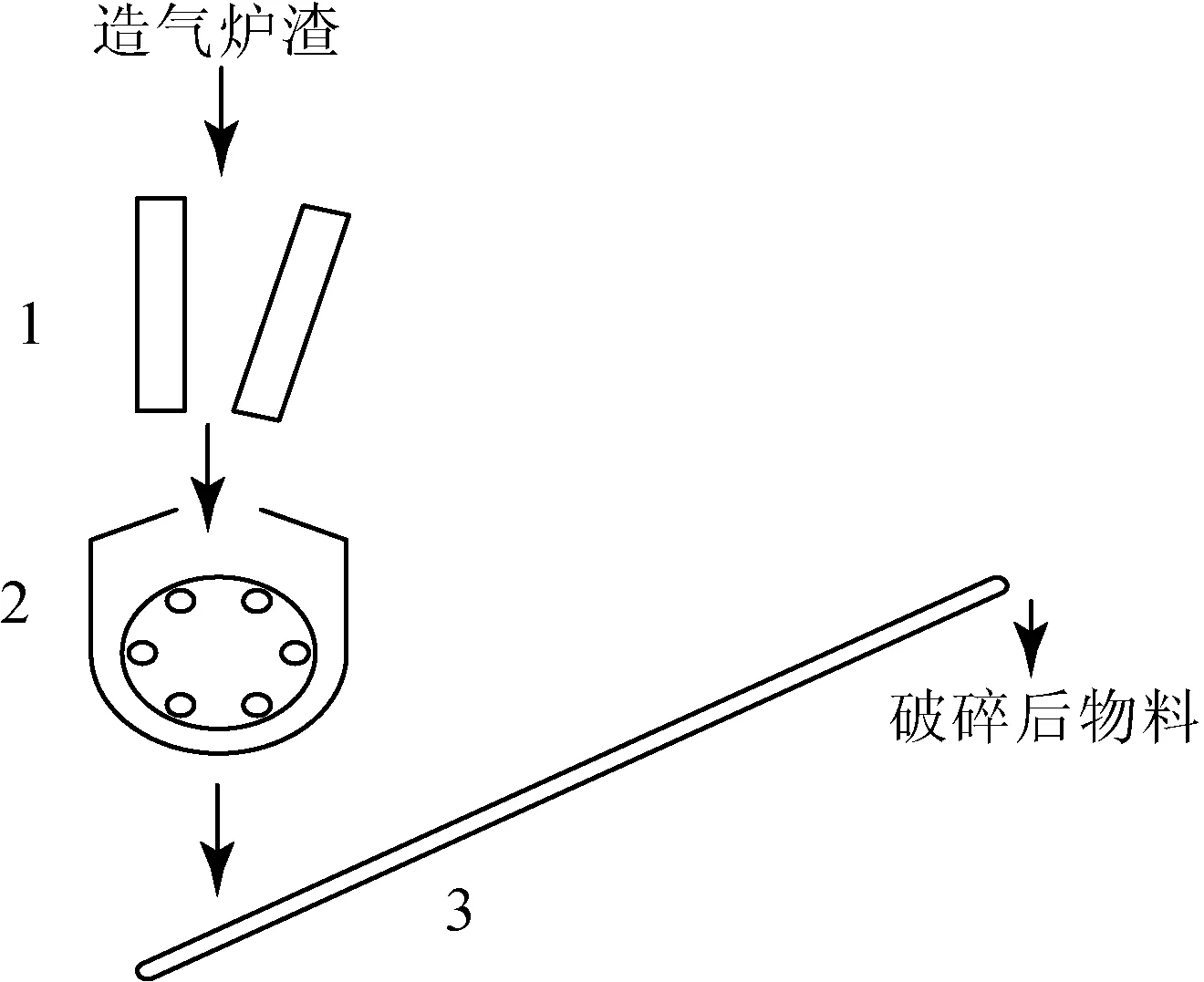

磷矿石原破碎流程为三级破碎机+一级检查筛分,改造前破碎流程及设备规格如图2所示。

1. 颚式破碎机PE400×600 2. 1#皮带B800 3. 标准圆锥破碎机PYB1750 4. 2#皮带B800 5. 检查筛分YAF1548 6. 3#皮带B800 7. 短头圆锥破碎机PYD1750 8. 4#皮带B800图2 改造前磷矿石破碎流程及设备规格

颚式破碎机粗破后的磷矿石粒度≤60 mm,标准圆锥破碎机中破后的磷矿石粒度≤30 mm,检查筛分筛下粒度≤30 mm的磷矿石送至球磨机进行磨矿;检查筛分筛上粗块返回至短头圆锥破碎机细破至磷矿石粒度≤30 mm,然后与中破后的磷矿石混合,再送至检查筛分。此流程的设计初衷是中、细破后的磷矿石经检查筛分后,不合格的大块磷矿石闭路返回重新破碎,以保证磷矿石粒度。但实际应用效果并不理想,短头圆锥破碎机受自身性能以及磷矿石水分含量、黏度等因素的影响,磷矿石不能真正达到细破的目的。

2.1.2 改造措施

根据磷矿石的性质,选用对辊破碎机作为替代设备,重新配置了流程,停用检查筛分和短头圆锥破碎机,将部分闭路破碎改为中破后磷矿石不经检查筛分而全部送对辊破碎机细破,再送至球磨机进行磨矿。

生产中所采用的湖北和贵州地区的磷矿石属沉积岩,莫氏硬度为5,属于中等硬度矿石,矿石真密度3.18~3.21 t/m3。考虑到标准圆锥破碎机中破性能和实际出料粒度情况,磷矿石入料粒度以60~80 mm为基准,破碎后要求粒度为10~20 mm,钢材与磷矿石摩擦系数取0.35,依据式(3)计算得到辊子直径为1 080 mm,圆整选定直径为1 200 mm。

对于矿石类破碎,辊子转速选60 r/min,处理能力60~90 t/h,日运行18~20 h,中等硬度矿石取松散系数K为0.2,根据式(4)计算得到辊子长度为0.615 m,圆整选定辊子长度为800 mm,有效长度约700 mm。

最终选定对辊破碎机辊子直径1 200 mm,辊子长度800 mm,辊皮厚度120 mm,转速60 r/min,出料粒度15 mm(可调),功率2×75 kW。

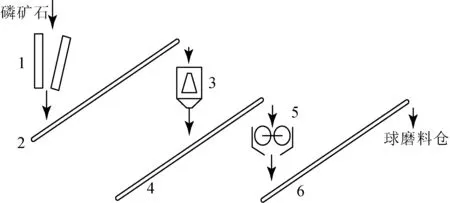

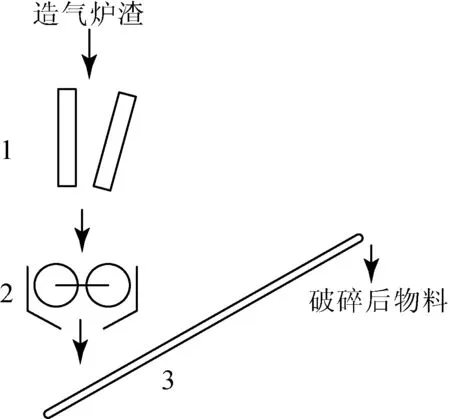

辊皮材质确定选择耐磨高铬合金,经调质处理后内韧外硬,表面洛氏硬度达到HRC 60以上,可满足破碎磷矿石要求。对辊采用带储能器的液压压紧方式,自动控制,当有高硬度铁件等无法破碎的物料时,自动扩张放出铁件后自行恢复间隙,以防止设备损坏。为避免铁件进入设备内,在进料皮带上设置了强磁铁。改造后磷矿石破碎流程及设备规格如图3所示。

1. 颚式破碎机PE400×600 2. 1#皮带B800 3. 标准圆锥破碎机PYB1750 4. 2#皮带B800 5. 对辊破碎机PDG- Ⅲ 6. 4#皮带B800图3 改造后磷矿石破碎流程及设备规格

改造效果:磷矿石粒度由原流程的≤30 mm减小至≤20 mm,减小了进入球磨机的磷矿石粒度,对提高磨矿细度提供了保证;停用检查筛分(22.0 kW)、返料皮带(18.5 kW)以及短头圆锥破碎机(160.0 kW),采用1台对辊破碎机(2×75.0 kW)替代,设备总功率减小了50.5 kW,年节电303 000 kW·h。

该对辊破碎机投运2年来,没有更换部件;辊皮中部有约10 mm磨损,拆卸上部箱盖,采用现场磨具将两端高点磨平后,对辊间隙均匀,可继续使用。

实际运行情况表明,对辊破碎机使用效果良好、维护量小、破碎效果稳定,很好地替代了原有流程的破碎设备。

2.2 三废混燃炉原料破碎

合成氨造气以无烟块煤为原料,块煤燃烧后产生的炉渣中含部分残碳和少量熔渣,残留热值为6 279~8 372 kJ/kg(1 500~2 000 kcal/kg),需予以回收,即炉渣与无烟煤末、烟煤按比例混合、粉碎后作为三废混燃炉的原料。原破碎流程为一级颚式破碎机+一级环锤破碎机,破碎流程及设备规格如图4所示。

1. 颚式破碎机PE250×750 2. 环锤破碎机PCH0808 3. 皮带B650图4 改造前三废混燃炉原料破碎流程及设备规格

在实际应用过程中,环锤破碎机的环锤磨损快且不均匀,底部箅子板易堵塞,导致端衬板磨损也较严重,维修量很大,一般3~4 d需维修并更换环锤。

根据原料特性和处理量,经核算选用1台2PG600对辊破碎机,辊子直径600 mm,辊皮厚度100 mm,转速60 r/min,出料粒度5 mm(可调),功率2×15 kW。辊皮基体为碳钢材质,表面堆焊5 mm厚耐磨焊材,表面洛氏硬度在HRC 50以上,满足破碎混合料要求。改造后三废混燃炉原料破碎流程及设备规格如图5所示。

1. 颚式破碎机PE250×750 2. 对辊破碎机2PG600 3. 皮带B650图5 改造后三废混燃炉原料破碎流程及设备规格

改造效果:破碎后的炉渣粒度≤10 mm,保证了破碎物料的均匀性;设备运行功率由37 kW减小至2×15 kW,按日运行6 h计,每年可以降低电耗14 000 kW·h。

该对辊破碎机投运14个月以来,没有更换部件;运行过程中间隔7 d左右检查一次辊皮堆焊表面,如有磨损,仅需打开上盖的快开检修口,采用506+D212耐磨焊条堆焊表面恢复原状,保持对辊圆整、间隙均匀,可大幅缩短维修工时并降低检修成本。

虽然采用对辊破碎机的使用效果优于原环锤破碎机,但在材质选择上,应按照混合物料中最高硬度的物料来确定。下一步考虑采用更优异的D698耐磨焊条等进一步提高辊皮表面硬度,以延长使用寿命,进一步减少维修工作量。

2.3 大颗粒复合肥破碎

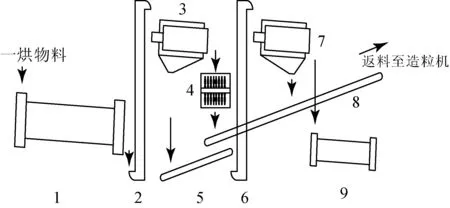

威海恒邦化工有限公司100 kt/a氨化造粒复合肥生产装置采用两烘一冷、两级热筛分+破碎返料流程,改造前大颗粒复合肥破碎流程及设备规格如图6所示。

1. 二次烘干机Ф 2 800 mm×28 000 mm 2. 1#斗提机NE100 3. 一级滚筒筛Ф 2 000 mm×5 500 mm 4. 链式破碎机WP8000 5. 1#皮带 6. 斗提机NE100 7. 二级滚筒筛Ф 1 500 mm×3 800 mm 8. 返料皮带B1000 9. 冷却辊筒Ф 2 200 mm×22 000 mm图6 改造前大颗粒复合肥破碎流程及设备规格

流程中一级滚筒筛上粒度≥4.5 mm的大颗粒复合肥原采用链式破碎机破碎,破碎后物料落至返料皮带返回造粒机重新造粒。链式破碎机是利用中心轴上悬挂的钢链来实现物料的破碎,破碎粒度并不均匀,且破碎机冲击力大,落料冲击粉尘多,密闭回收效果不佳,现场环境较差。

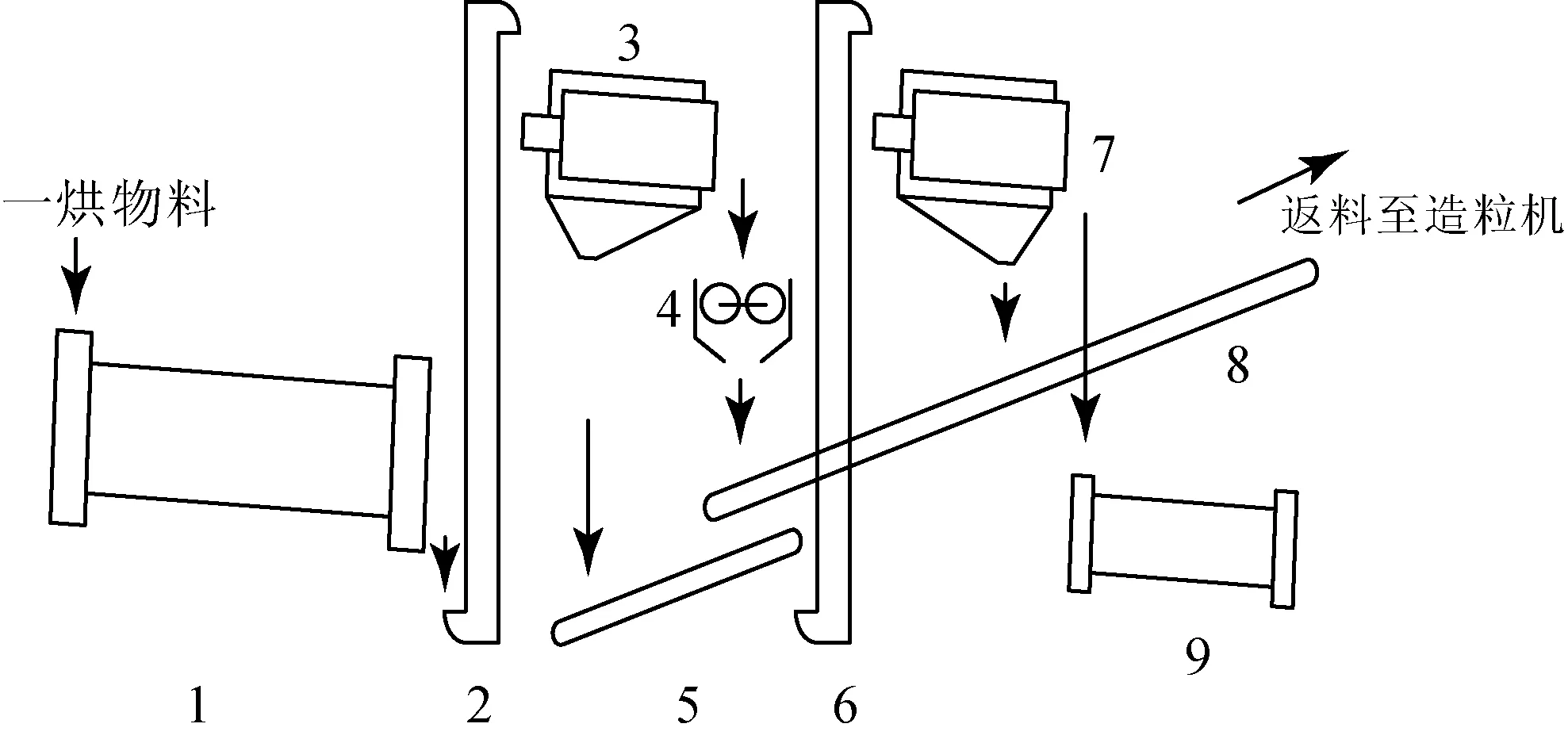

根据矿石和炉渣物料采用对辊破碎机破碎的成功经验,经核算选择了1台2PG1000对辊破碎机替代链式破碎机。肥料硬度不高,但含有一定量的水分和热量,存在肥料在辊皮表面黏结的问题,因此要求制造企业设置了可调节刮刀以防止辊子出现物料黏结。对辊破碎机的辊子直径为1 000 mm,辊子长800 mm,辊皮厚100 mm,转速80 r/min,出料粒度2 mm(可调),功率2×30 kW。辊皮采用碳钢材质,表面洛氏硬度在HRC 30以上,可满足破碎肥料的要求。改造后大颗粒复合肥破碎流程及设备规格如图7所示。

1. 二次烘干机Ф 2 800 mm×28 000 mm 2. 1#斗提机NE100 3. 一级滚筒筛Ф 2 000 mm×5 500 mm 4. 对辊破碎机2PG800 5. 1#皮带 6. 斗提机NE100 7. 二级滚筒筛Ф 1 500 mm×3 800 mm 8. 返料皮带B1000 9. 冷却辊筒Ф 2 200 mm×22 000 mm图7 改造后大颗粒复合肥破碎流程及设备规格

改造效果:采用对辊破碎机破碎大颗粒复合肥,通过调节对辊间隙的方式来保证破碎后肥料的粒度满足工艺要求,实践操作中对辊间隙调整至2~3 mm为宜;采用平面光辊,对辊挤压后实际得到的是松散的饼状肥料,该饼状肥料在造粒机内回转运动及与物料摩擦过程中很容易粉碎,并与喷浆物料混合成粒,造粒机出口物料成粒均匀,不会存在饼状物料;因对辊破碎机转速较慢且物料冲击力大大减小,物料下落后粉尘大幅减少,现场环境大为改善;改造后设备运行功率由2×37 kW降至2×30 kW,年节电76 000 kW·h。

在正常生产工况下,对辊破碎机运行良好。需要注意的是,肥料类物料在空气湿度大时易吸潮,导致在设备内黏结而引发故障。因此,初始开车时,需清空破碎机内物料并增大辊子间隙,待系统物料循环升温、物料含水量恢复正常后,再将辊子间隙调节至正常值。

3 结语

通过近3年的运行,对辊破碎机在磷矿石破碎、炉渣破碎、大颗粒肥料破碎等方面均取得了良好的应用效果。实践证明,只要选型、选材得当,对辊破碎机效率高、适应性强,可减少消耗及设备维修维护的工时和费用,同时可为改善操作环境创造条件,值得在肥料行业中推广应用。