林华煤矿综采工作面厚硬砂岩顶板深孔的预裂爆破技术方案

2019-05-09江甫怀

江甫怀

(国家电投集团 贵州金元贵州林华矿业有限公司,贵州 金沙 551800)

对深部煤层进行开采时,厚硬顶板将支架压坏或压死的情况时有发生,而且厚硬顶板因具有良好整体性、强度高、冒落困难,若未能及时处理,将产生大面积的悬顶,有垮落危险,因此,需制定有效的深孔预裂爆破技术方案。

1 林华煤矿综采工作面概况

2098工作面位于华矿井二采区的东翼,其地面标高为+1 210~+1 343 m,实际埋深264~407 m,煤层走向和倾向长分别为505 m和170 m,倾角8°~12°,总开采面积85 850 m2。通过揭露分析,9#煤层结构相对简单,无夹石。

2 爆破设计

在国内外,爆破强制放顶技术主要有以下两种:沿切眼顶板爆破强制放顶和沿风巷、机巷钻平行工作面超前深孔爆破放顶。超前松动方法对煤层的地质和技术条件适应性强,对工作面正常回采影响较小,所需专用设备少,并使完整性较好的顶板改变为人工裂隙发育的顶板,使不易冒落的顶板改变为易冒落顶板,减少采空区的悬顶面积,消除压力集聚。

采用钻孔直径为113 mm的钻机打眼,炸药选用直径为63 mm的煤矿瓦斯抽采水胶药柱(即由特制的三级煤矿许用水胶炸药制作而成的深孔爆破药柱,每米3.3 kg)。雷管采用煤矿许用电雷管起爆。

2.1 循环步距

在采区中对所有顶板部位都要进行松动爆破,以此实现将岩石软化,使顶板达到与工作面良好配合冒落的目标,但是这样做的工作量会很大,需要的成本高。对此,首先要确定适宜的循环步距,循环步距应比采场支架能承受的周期来压步距小,确保坚硬顶板可以按照合适的循环步距进行有序冒落。循环步距主要和顶板中裂缝发育情况、岩性及厚度等因素有关,需要综合考虑顶板来压规律、岩石力学性质及砂岩的厚度,本次循环步距取20 m。

2.2 放顶高度

在确定适宜的放顶高度过程中,为了保证缓冲作用,并为老顶来压过程中防治暴风威胁奠定良好基础,需要遵循矸石垫层实际厚度不能比采高小的基本原则,从而减小支架受到的冲击。顶板深度按下列公式进行计算:

H=M/(Kp-1)(1)

式(1)中,M为采高,m;Kp为岩石经破碎以后的体积膨胀系数,取1.3。

2.3 炮孔角度

炮眼角度是保证坚硬顶板爆破放顶高度和长度的一个重要参数,倾角过大,导致爆破沿煤层倾向方向爆破范围缩小,炮眼数目增多,工作量增大;倾角过小,虽然可以增大煤层倾向的爆破范围,但装药位置与顶板的距离减少,爆破后可能导致顶板过于破碎,采煤时顶板难于管理,因此,必须确定合理的炮眼角度。炮眼角度与炮眼深度、煤层倾角、顶板处理高度、炮眼开孔位置与顶板的距离有关。炮眼角度一般有两个方向角,即侧向工作面水平角和仰角。如果设计水平角,将使炮眼长度和仰角加大,钻眼定位相对复杂,装药难度加大;另外,侧向工作面的角度一般为10°~15°,对放顶效果影响甚微。因此目前较多地采用炮眼方向与工作面平行,不考虑水平角。

2.4 炮孔深度

超前深孔爆破的炮孔长度主要与切眼的长度及煤层倾角因素有关。当切眼的长度小于120 m时,采用单向钻孔,也就是从回风平巷向顶板进行钻孔,为减少机巷受到爆破施工的影响,机巷和孔底之间的水平距离应大于20 m。如果切眼长度超过120 m,采用双向钻孔,炮孔孔底在水平方向上的距离应大于10 m。对炮孔深度进行计算时,应先确定爆破的长度,也就是水平方向上炮眼投影长度,然后根据这一长度,结合炮孔的倾角对炮孔深度进行计算。

2.5 炮孔间排距

待强制放顶结束以后,裂隙带实际宽度应满足要求,一旦宽度超出允许范围,虽对冒落有利,但可能导致顶板太过破碎,使采煤过程中顶板管理工作变得十分复杂和困难,同时钻孔以及爆破等的工作量均大幅增加。为了使坚硬顶板也可以在要求的时间段内完成冒落,需要确定符合实际要求的爆破宽度。爆破宽度实际上就是炮孔排数量,它受切眼长度因素影响,即切眼的长度相对较短时,顶板必定会受到持续夹制作用,确保悬空顶板处在相对较好的稳定状态,但容易产生相对较大的裂隙带。待爆破结束后,不同的裂隙将汇聚成一个整体裂隙网。

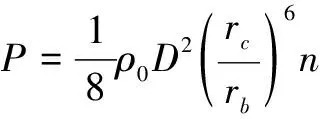

目前最为常用的对爆破裂隙圈的半径进行计算的公式为:

(2)

式(2)、(3)中,Rp为松动圈半径;α为应力波的衰减值,α=2-v/(1-v);D、ρ0分别为炸药的爆速与密度;rc、rb分别为药包和炮孔的半径;St为岩体平均抗拉强度;v为泊松比;n为压力增大系数,在8~11范围内取值。

3 爆破方案

由于2098工作面前期已经开采了一段距离,因此,此次爆破主要采用沿风巷、机巷钻平行工作面超前深孔爆破放顶的技术方案。

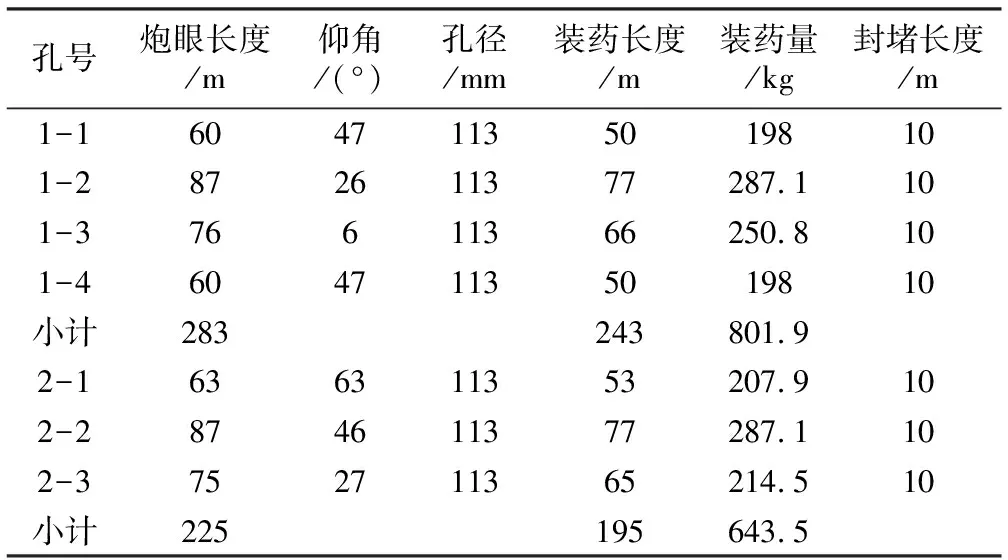

(1)切眼爆破。第一次爆破,工作面煤壁和运输巷之间的间距为18 m,和回风巷之间的间距为31 m,爆破高度确定为50 m。深孔爆破优势在于对生产的影响较小,可将顶板切断,减小初次来压步距,爆破参数如表1所示。

表1 爆破参数

(2)爆破网路。为了使爆破网路能够安全起爆,每个炮眼装同段2发雷管或采用煤矿许用导爆索串联药柱,采用串联爆破网路起爆,这样能防止拒爆,保证爆破的安全性。

(3)装药与封孔。采用特制的药柱进行连续装药,采用风动封孔机对孔口进行封堵,封堵材料为水泥浆液加华千素(水泥∶华千素=100∶1),深孔装药结构如图1所示。

图1 装药和封孔结构

(4)起爆点位置。起爆点在机巷中,采取长距离起爆,和爆破地点之间保持200 m以上距离。

4 结论

(1)由于2098工作面前期已经开采了一段距离,因此,此次爆破主要采用沿风巷、机巷钻平行工作面超前深孔爆破放顶的技术方案。

(2)经观测,采用以上方案实现了预期的预裂破断目标,工作面支架受力和宏观矿压显现都得到有效控制,达到安全高效开采目标,进而为相似条件下的开采积累了经验,同时也验证了这项技术具有良好的可操作性。