现场总线控制系统的输煤系统DCS接入改造

2019-05-09孙竹梅王琦胡世广黄金磊

孙竹梅,王琦,胡世广,黄金磊

(1.山西大学 自动化系,山西 太原 030013;2.山西兴能发电有限责任公司技术部,山西 古交 030200)

0 引言

依照电厂控制系统的传统配置习惯,输煤、除灰及化学水处理等辅助控制系统一般采用PLC设备实施控制,通常不纳入电厂主控DCS系统。在现场无人值守和全厂管控一体化政策的驱动下,将辅控系统纳入主控DCS已成为现实需要。本文针对某电厂输煤控制系统接入主控DCS的可能方案进行了分析、比较,以配置异构现场总线通信协议兼容系统作为改造方案的入手点,打破PLC设备和主控DCS通信协议的壁垒,在缩短改造周期、降低设备购置费的同时,实现了辅控系统接入和DCS的远程监控功能[1-2]。

1 输煤辅控系统

1.1 输煤系统工艺流程

某电厂输煤系统有两列各6条皮带输煤,#1输煤皮带配置的犁煤器将来煤分配给4个原煤筒仓,环式给煤机将筒仓的落煤分配给两列皮带。输煤过程中有除铁器、滚动筛、环式碎煤机等设备完成除铁、分筛、破碎工作。#6输煤皮配置的犁煤器将来煤分配给两台机组10个原煤仓。考虑到各段皮带的故障对输煤的影响,设置电动三通实现输煤皮带路径选择功能。在皮带撕裂、皮带严重跑偏、电机轴承温度、电机绕组温度越限时,输煤系统保护停车。

1.2 输煤控制系统的配置

某电厂输煤辅控系统由美国Modicon公司生产的PLC设备实现控制,Modicon PLC支持Modbus通信协议。该控制系统包括:Modicon Quantum系列可编程控制器PLC一套、监控工控机2台、电源柜1台、PLC主站及远程站柜4套、操作台、现场转接端子箱等。PLC采用双CPU热备配置,主机和备用机的配置完全相同,即双机架、双电源、双CPU、双通信模块、双机无扰切换时间小于等于48 ms。输煤PLC系统通过上层冗余以太网和监控计算机联接,构成PLC与计算机的综合系统。监控计算机仅用于编程、修改参数、数据显示、系统管理等方面,不参与过程控制。PLC与监控计算机之间通过RS232C接口进行通信,其信息交换的方式为字符串方式。PLC在实施控制的同时,将所有测量参数和设备状态信息送入监控计算机,由监控计算机进行分析及运行状态监测。输煤辅控系统的结构如图1所示。

图1 输煤辅控系统结构图Fig.1 Structure diagram of coal transportation auxiliary control system

输煤辅控系统中,在Modicon PLC系统根据设定的控制程序独立控制现场工艺设备和控制机构的基础上,现场的运行人员可以通过现场监控PC的监控画面监视现场运行参数,手动控制过程设备。

1.3 输煤系统控制流程

输煤控制系统的控制方式分就地操作和远方操作两种。

1.3.1 就地操作方式

就地操作方式是在就地设备上进行操作的方式,需将就地设备上的控制方式旋钮置于“就地”状态,运行人员通过操作就地设备上的启停按钮启停就地设备[3-5]。就地操作方式在系统调试、试车和维修时使用,具有最高优先级。

1.3.2 远方操作方式

远方操作方式在输煤系统监控计算机上进行,需先将所有就地设备上的控制方式旋钮置于“远方”操作状态,此时就地方式不起作用。远方操作方式又可分为手动控制和程序控制。

手动控制方式又可分为顺序的控制方式和非顺序的控制方式,两种方式都可在监控计算机上对设备实现远距离一对一的软操作控制。

程序控制方式是主要的控制方式,由控制系统顺序逻辑来自动实现输煤系统的启动、运行报警、联锁保护和停止。PLC启停设备遵循逆煤流启动,顺煤流停止原则。程控启停控制流程见图2。

图2 程控启停流程图Fig.2 Flow charts of program-controlled start and stop

1.4 监控计算机的监控画面

输煤系统的监控计算机布置在输煤程控电之间。监控画面显示工艺流程、实时运行参数和设备状态,运行人员可通过画面对工艺过程施加干预。监控画面由iFIX组态软件组态实现,如图3所示。

2 管控一体化改造方案

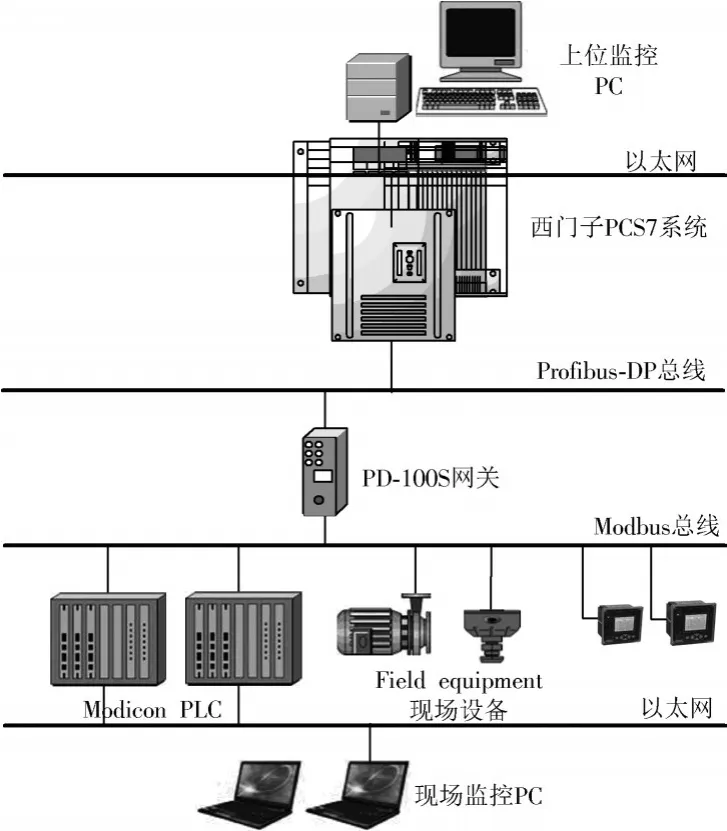

该厂主控系统为西门子分散控制系统PCS7,支持Profibus-DP现场总线通信协议。为满足全厂管控一体化的要求,要将输煤PLC控制系统纳入主控PCS7系统。根据现有设备的配置情况,可选改造方案有两种。方案一:废除现有Modicon PLC控制系统,扩充PCS7的PCU站,将输煤系统的测量信号、设备状态等信息送至增设的PCU站,在PCS7中完成输煤系统控制组态,使输煤系统成为主控PCS7系统的一个子系统。该方案需要重新设计、安装、调试,构建新的系统,周期长,费用高。方案二:在现有控制系统基础上,通过配置网间通信协议变换器(网关),构建Profibus-DP与Modbus两种异构现场总线协议兼容的DCS与PLC两级监控系统,实现辅控Modicon PLC与主控PCS7的信息交互。该方案在不增加PCU站的同时既可扩展主控系统的管控范围,又压缩了改造项目所需时间,更重要的是改造成本低,经济性好。所以,选择方案二作为改造方案,以西门子PCS7系统作为上位主控系统,以Modicon PLC为下位现场控制子系统的控制器[6-8]。该系统包括上位监控PC、上位主控制系统PCS7、下位现场控制子系统Modicon PLC、网关、现场监控PC和其他现场设备。系统结构如图4所示。

图3 输煤系统监控画面Fig.3 Monitoring screen of coal transportation system

图4 改造后的系统结构图Fig.4 Structure diagram of modified system

上位主控系统的控制器采用西门子S7-400的CPU,上位监控PC同时作为DCS服务器、操作员站、工程师站,完成数据采集、信息交换、DCS组态和维护[9]。西门子PCS7系统与上位监控PC通过以太网连接。下位现场控制子系统为Modicon Quantum系列PLC系统,Modicon PLC系统与现场监控PC之间通过以太网连接。网间协议变换器选用上海泗博自动化技术有限公司生产的Serial/Profibus-DP网关PM-160。

在Modbus网络一侧,Modicon PLC的Modbus串行通信口与PM-160的RS 485端口用一根双绞线连接,如图5所示。PM-160网关作为Modbus主站,对Modbus从站(如Modicon PLC等)进行固定周期扫描。在Profibus-DP网络一侧,PM-160通过Profibus-DP总线与西门子S7-400 CPU相连。S7-400 CPU作为Profibus-DP主站,PM-160网关作为Profibus-DP从站[10-12]。S7-400 CPU以固定周期循环扫描PM-160网关,完成两网间的数据交互和数据更新。

图5 PM-160网关和Modicon PLC的连接Fig.5 Connection of PM-160 gateway with Modicon PLC

3 一体化系统组态

一体化系统组态任务主要包括PCS7的组态、PM-160的配置以及Modicon PLC的组态。

3.1 西门子PCS7组态

通过上位监控PC对西门子PCS7系统进行组态,该过程包括硬件组态、程序组态和网络组态。

硬件组态:将西门子PCS7系统中实有硬件设备的名称和序列号添加在所创建的目标项目下,并在PCS7中添加PM-160网关的GSD文件[13-14]。硬件组态如图6所示。

图6 西门子PCS7硬件组态Fig.6 Hardware configuration of Siemens PCS7

程序组态:编写对PM-160数据进行读写的程序及I/O地址,并设定扫描周期等参数。

网络组态:配置通信处理模块CP443-1的属性,建立Ethernet网络,设定CP443-1的IP地址及相关参数;配置CPU模块的属性,建立Profibus-DP网络,并指定Profibus-DP主站地址,根据PM-160面板设置的地址读数添加网关PM-160的地址。在西门子PCS7系统中通过以太网下载其硬件组态。

3.2 网关PM-160的配置

设置网关的Profibus-DP从站参数:调整地址拨钮设置好PM-160网关的地址,该地址与PCS7组态时PM-160网关地址一致;其余Profibus-DP网络信息不需要配置,网关会自适应Profibus-DP主站的通信参数[15]。

设置网关为Modbus主站:在网关的配置软件中设置网关为Modbus主站,并设置相应的通信参数,如波特率、数据位、奇偶校验位、通信传输模式等参数,详见图7。

图7 网关作为Modbus主站时的配置界面Fig.7 Configuration interface with gateway as Modbus main station

设置网关的Modbus从站:在网关的配置软件中添加Modbus从站节点及其地址,用于连接Modicon PLC。在Modbus从站节点中添加Modbus命令,建立起网关存储区和Modbus通信协议地址之间的映射关系。配置扫描方式,便于网关对Modicon PLC实时数据的读/写,配置方法见图8。

图8 从站节点Modbus命令的配置Fig.8 Modbus command configuration of slave station node

3.3 Modicon PLC系统组态

在此通过现场监控PC对Modicon PLC系统进行组态,该过程包括对Modicon PLC进行硬件组态。该硬件组态过程包括:利用Modicon PLC系统软件Unity Pro创建目标工程;在目标工程下组态,以生成一个与实际的Modicon PLC系统的硬件系统完全相同的系统;设置Modicon PLC与网关通信用的串口参数;添加以太网,确定Modbus PLC系统中以太网通信模块的IP地址;指定Modbus PLC系统与网关PM-160通信用的I/O地址;编写现场控制程序。

4 创建PCS7系统的监控组态画面

运用WinCC软件创建PCS7系统的监控组态画面,通过CFC组态建立变量与远程监控画面的连接,实现PCS7对现场控制子系统的参数监视,远程启停控制[16-18]。远程启停功能的CFC组态如图9所示,就地参数远程监视的CFC组态如图10所示,上位监控画面如图11所示。

图9 远程启停功能的CFC组态Fig.9 CFC configuration of remote start-stop function

图10 就地参数远程监控的CFC组态Fig.10 CFC configuration for remote monitoring of in-situ parameters

图11 输煤系统上位监控组态画面Fig.11 Upper monitoring configuration screen of coal transportation system

5 结论

通过在西门子PCS7系统和Modicon PLC系统中创建变量和创建监控组态画面,PCS7上位机和PLC下位现场控制机可以实现信息共享。下位机输煤辅控PLC仍保持原有控制功能,上位机PCS7的WinCC监控画面显示所有下位机的监控信息,上位监控系统已经可以取代现场监控PC。主控运行人员不仅可以监视输煤系统的实时参数和设备状态信息,而且可以通过监控画面远程控制现场设备,包括手动、程控操作选择、保护投退,甚至是现场控制级的启停。这种电厂管控一体化的改造方案体现了经济性好,改造周期短,劳动力投入需求小的优点,可为现有电厂全厂一体化建设提供参考。