超大型液化气船转叶式舵机选用分析

2019-05-09

(上海外高桥造船有限公司,上海 200137)

随着船舶设计和配套发展水平提高,船舶设备选型愈加着重考虑设备集成性强、安装简便、布局紧凑、成本低廉等要素。现代大型船舶广泛使用电动液压型舵机作为操舵装置,由于转叶式舵机产生的时间比较晚,大型转叶式舵机生产厂商少,且早期成本较高,船东接受度较低,故柱塞式电动液压舵机是现代大型船舶上主流配置。转叶式舵机经过多年发展,本身性能和成本都大为改善。结合85 000 m3超大型液化气船舵机选型实例,介绍转叶式舵机技术特点,布置设计要求,对比柱塞式舵机选用方案和转叶式舵机选用方案,为类似开发项目舵机选用提供参考。

1 相关的规范规定

SOLAS对VLGC操舵装置有明确规定,对货船从功能配置基本要求如下[1]。

1)船舶一般应配备2个独立和分开的动力执行系统。

2)每个动力执行系统均具有足够的强度并能在船舶最大航海吃水和最大营运前进航速时进行操舵,使舵自任一舷的 35°,转至另一舷的 35°,并且于相同条件下自一舷的 35°转至另一舷的 30°所需时间不超过 28 s。

3)各个液压动力转舵系统应相互连接,任一系统中液压流体丧失时应能被发现,以及有缺陷的系统应能自动隔离,以使其他动力转舵系统保持安全运行。

按照以上规定,船舶在进行操舵装置选型时,首先依据的是船舶的类型分类及船舶吨位的大小。按船舶类型大小确定规范技术要求后,操舵装置的选择实质上是舵机的选择,对舵机型式及其转矩的确定[2]。舵机转矩可以依据舵系布置按规范流程计算。柱塞式舵机和转叶式舵机均为成熟产品,厂家提供产品都能满足设计技术需要,对其具体舵机型式的选择需从性能,安装,成本等综合考虑。

2 特性对比

柱塞式舵机和转叶式舵机均属于电动液压式舵机,其区别在于按照结构划分不同分别为靠活塞直线运动的往复柱塞式和高压油作用在叶片上驱动转子旋转的转叶式[3]。

往复式转舵示意于图1,此类舵机柱塞的两头各有一个油缸,通过油缸内液压油的转换推动柱塞产生直线运动,柱塞上凸销带动舵柄转换成舵杆的旋转运动。

图1 柱塞式舵机示意

图2 转叶式舵机示意

转叶式舵机示意于图2,通过控制液压油进入相应本体腔室推动内部转子运动带动舵杆旋转。

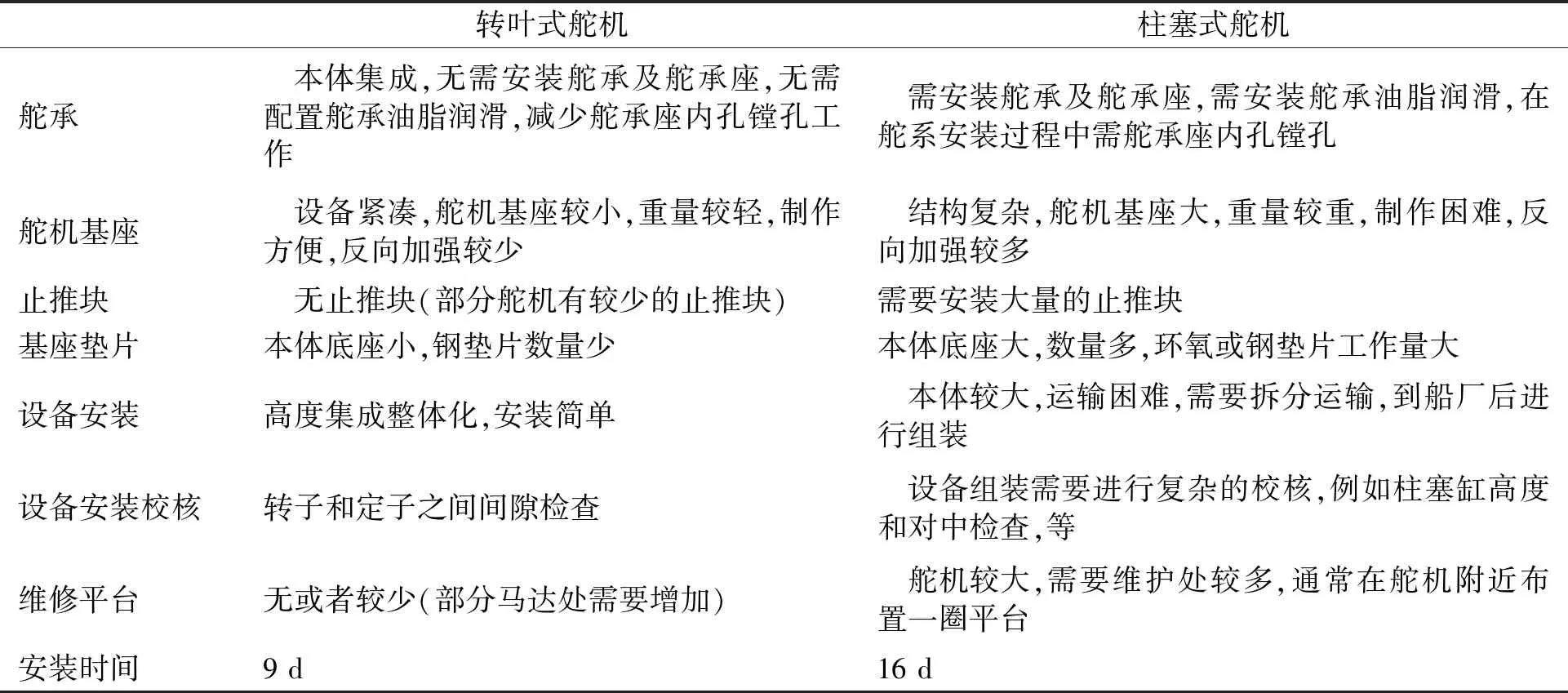

转叶式舵机和传统柱塞式舵机对比见表1。

柱塞式舵机转矩输出随舵角变化,0°时最小,舵角加大时输出转矩相应加大。设备标称转矩为舵角35度时的转矩。舵需求转矩因不同舵型而不同,一般最大需求转矩在舵角25°左右。川崎FE42-825舵机转矩-舵角关系见图3。

转叶式舵机所能产生的转舵扭矩与舵角无关,扭矩特性在坐标图上是一条与横坐标平行的直线[5-6],其最大工作扭矩在全转舵范围内一样均为舵机标称扭矩,更为平稳。

3 选型对比

85KVLGC项目转叶式舵机与某型83KVLGC船柱塞室舵机方案数据对比见表2。

表2 转叶式舵机和传统柱塞式舵机参数对比

对比表明,转叶式舵机具有传动部件少、设备集成性强、设计简洁、轻量化、便于维护等诸多优势,同时机械效率也高于柱塞式舵机,在减少设计舵机舱空余空间,紧凑设备布置,减少非货物区域空间有优势,并且对于船舶的轻量化设计有帮助。

4 安装对比

采用不同类型舵机的舵系安装原则流程大体一致[7-8],但不同舵机类型舵系布置有所差异,影响具体安装工作内容范围和工作量。例如柱塞式舵机舵系安装中上舵承安装工作量较大,而转叶式舵机集成了上舵承功能,没有单独上舵承,省却了上舵承及上舵承座的设计、制作和安装[9],极大减轻了安装工作量。同时单就舵机安装本身工作量来说,由于转叶式舵机和柱塞式舵机本体构造原理不同,转叶式舵机本体转子整体吊入套入舵杆,其后只需测量舵机本体转子间隙进行定位,然后调整机座垫片即可;而柱塞式舵机由于是拨叉和连杆、油缸的机构型式,在拨叉和舵杆连接好吊入后,后期还要进行拨叉安装、舵机对中等繁琐工作。

梳理安装步骤流程,转叶式舵机相对于柱塞式舵机安装更加便捷,对比见表3。

表3 转叶式舵机和传统柱塞式舵机参数对比

综上所述,转叶式舵机因其本身的技术特点,安装非常简便,自身的安装时间远少于柱塞式舵机。安装流程上转叶式舵机更加符合现代造船的理念,能更好地压缩船舶在船坞内建造时间,在劳动强度和时间成本上有极大优势。

5 经济性比较

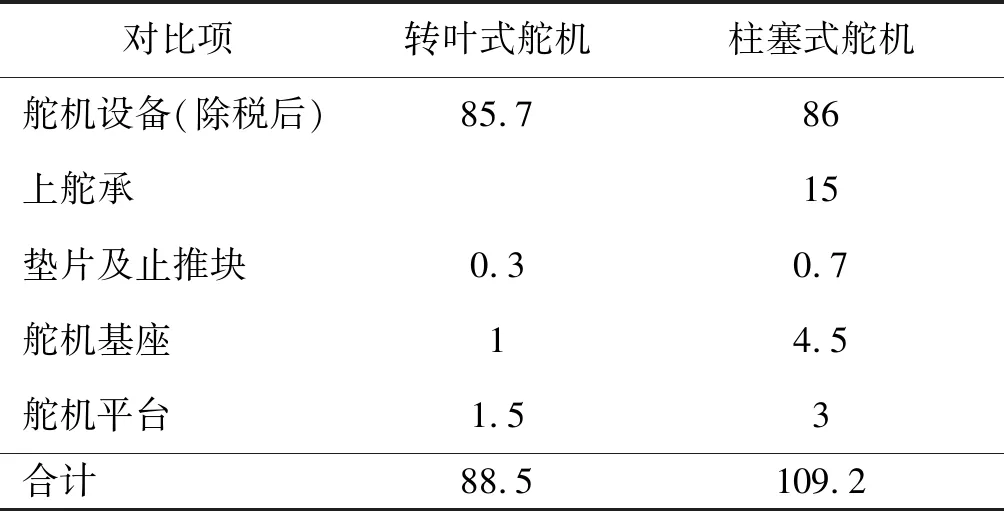

5.1 采购成本

对比见表4。满足相同技术要求条件下,转叶式舵机方案总采购成本比柱塞式舵机方案少20.7万元,显著降低成本,经济效益可观。

表4 转叶式舵机和传统柱塞式舵机采购成本对比/万人民币

5.2 安装成本及周期

经济性不仅体现在设备购买成本,安装占用船坞周期资源,装配、现场技术工人消耗的工时等人力也应考虑在内,由前文安装流程论述可知,转叶式舵机安装周期比柱塞式安装周期要少7天时间,且安装强度和技术要求低,同样表现出很强的优势。