SPAR平台立管系统设计分析

2019-05-09

(上海外高桥造船有限公司,上海 200137)

立管系统的设计,除了取决于水下井口布置外,还跟目标平台的型式和运动有关。对于SPAR生产平台,由于吃水比较深,平台的垂荡运动性能较好,适合各种立管系统[1-2],考虑到井口的分布和安装维护的便利性,使用张紧式立管和钢悬链线系统。

1 立管系统选型和布置

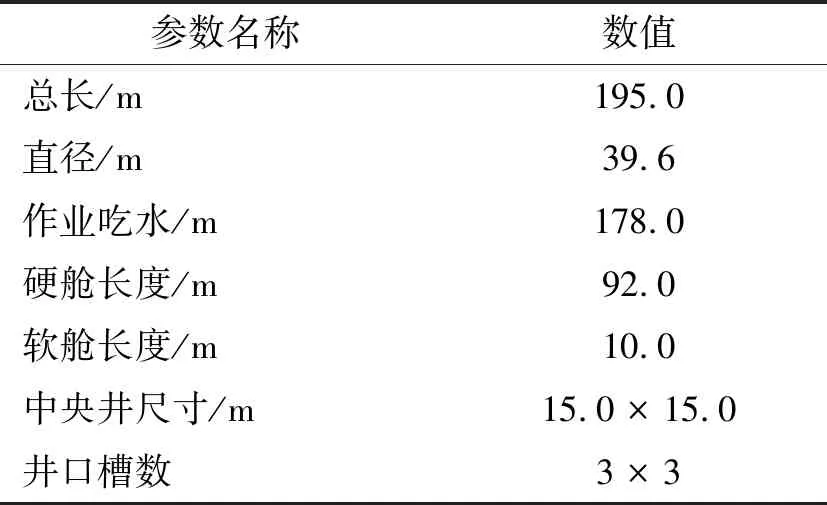

目标SPAR平台的主尺度见表1。

表1 SPAR平台主尺度

1.1 TTR选型和布置

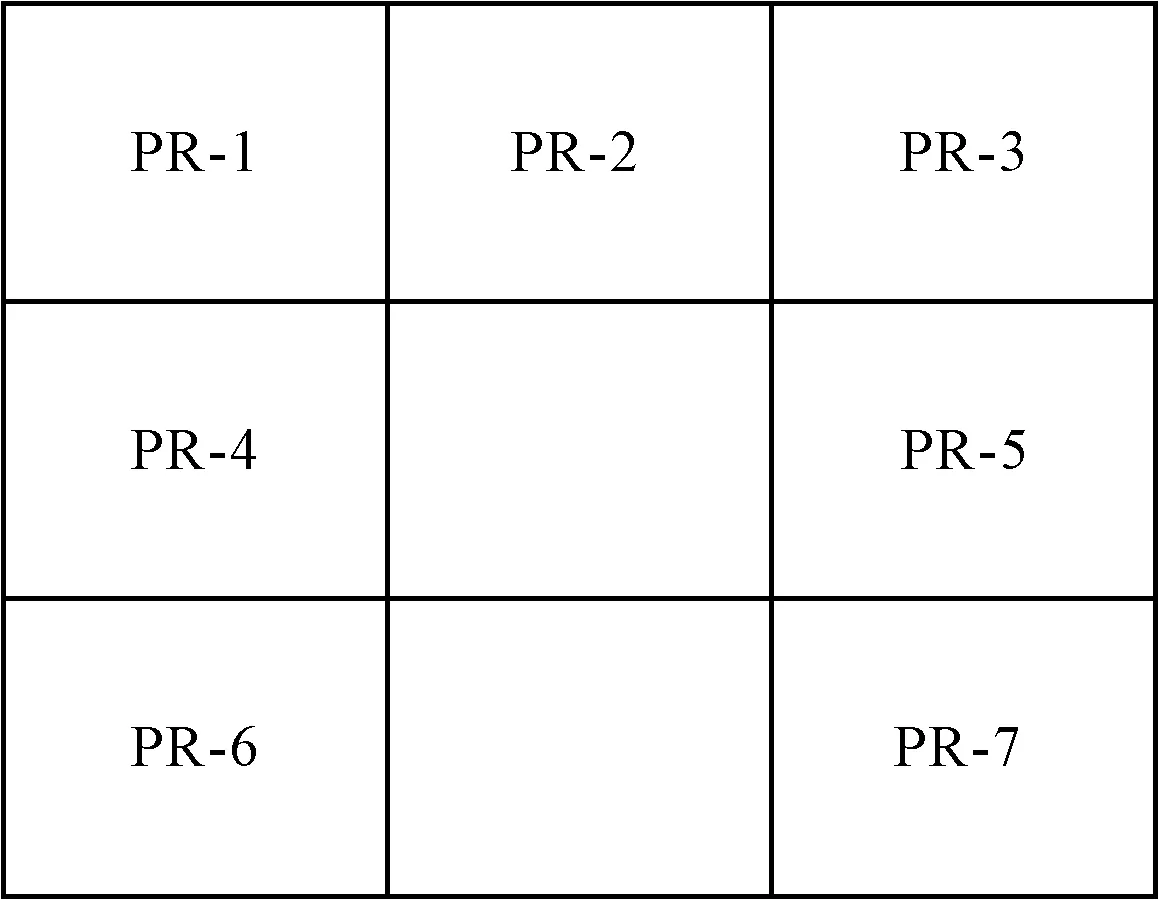

TTR的布置决定于水下井口的分布。顶张式立管系统适用于井口相对于平台比较集中的情况。平台正常情况下的位置位于这些井口的水表面。目标油田水深为2 000 m,主要考虑7根TTR生产立管,假定没有钻井立管,立管布置见图1。图1中PR-1~PR-7为TTR立管编号。井口槽数采用3×3布置形式,相邻两根TTR之间间距为5.0 m(16.4 ft)。剩下的两个井口槽作为月池和将来备用。

图1 TTR井口布置

背景油气田是以气田为主,校核立管的尺寸时,以气体产量为主,该油田18口井,7口干井,采用干式采油树。对于TTR立管,1口井1根立管,按照标况下50×104m3的产量进行立管尺寸校核。考虑到实际情况,产量会随着时间的推移缩减,校核立管管径按照最大产量的80%来校核,井口的温是50℃,压力按2.6 MPa,求出该压力温度下的气体体积1.92×104m3,输气立管的流速按照10 m/s计算,立管的截面积=单位时间内的流量/流速,得出截面积0.017 8 m2,从而推算出管径5.9 in,考虑到油田的配产方案和实际生产流速远比计算所采用的流速小,并且由于时间的推移,流速将逐渐变小。因此,为了避免冗余过大,在以上因素的考虑下优化TTR管径,最终确定TTR立管的管径为5.5 in。

顶张紧立管结构型式为“双重套管(dual casing)”,由芯管(生产输送管)、内套管和外套管构成。TTR立管的数量及主要尺寸见表2。

表2 TTR主要尺寸

1.2 SCR选型和布置

SCR的布置决定于水下井口的分布。悬链线立管系统适用于井口相对于平台比较分散的情况。水下相对于平台较远的几个井口可采用管汇的形式把他们集中起来。以气体产量为主,校核立管尺寸。对于SCR立管,考虑4口井1根立管,按照标况下1口井50×104m3的产量进行立管尺寸校核。考虑到实际情况,产量会随着时间的推移缩减,校核立管管径按照最大产量的80%来校核,井口的温是50 ℃,压力按2.6 MPa,求出该压力温度下的气体体积7.69×104m3,输气立管的流速按照10 m/s计算,立管的截面积=单位时间内的流量/流速,得出截面积0.071 2 m2,从而推算出管径12 in,最终确定SCR立管的管径为12 in。类似的,5口井汇成一个管汇,考虑到产量配产方案的优化以及流速的调整,回接立管的尺寸也按12 in进行选型。

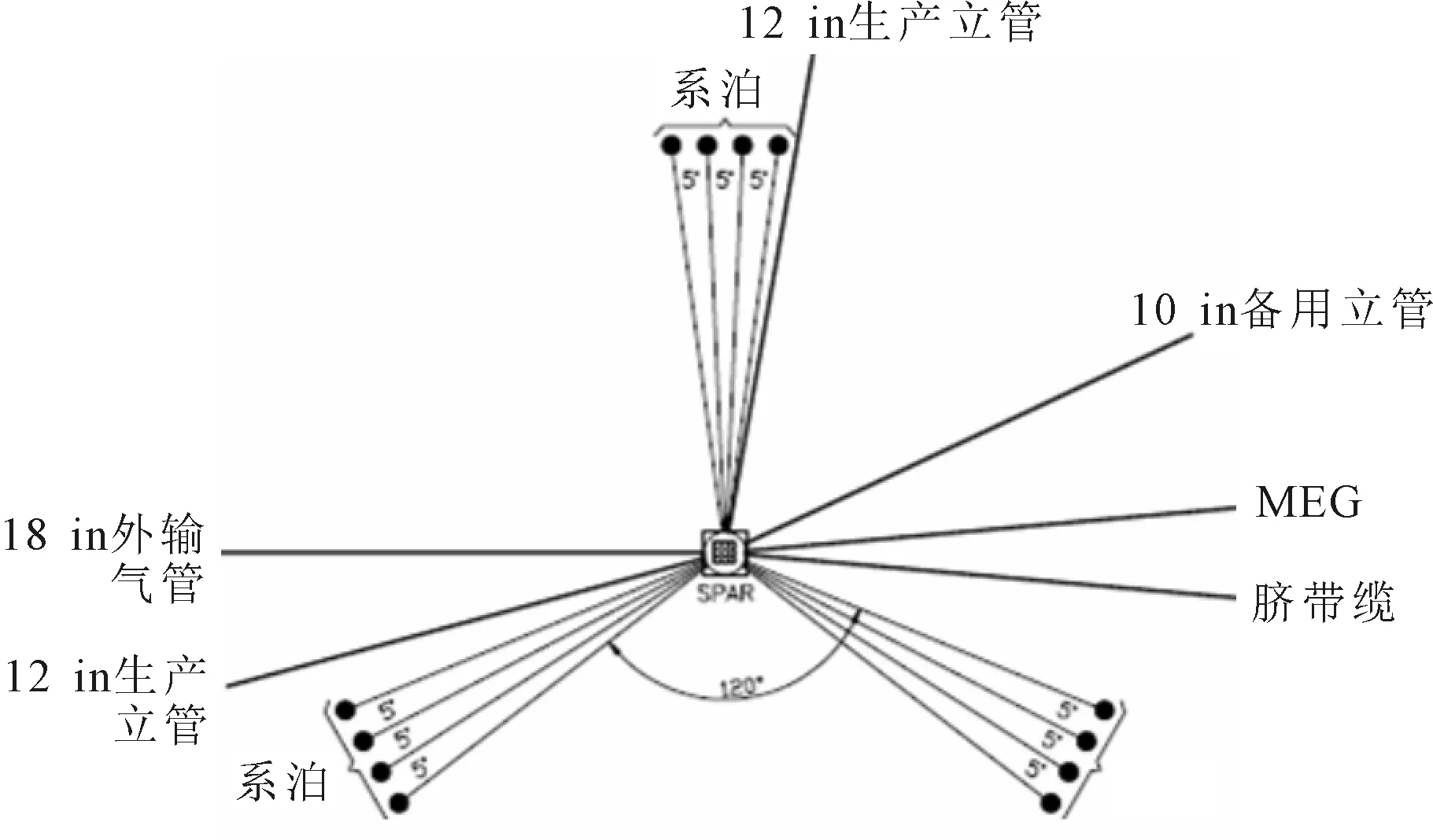

本文所述悬链线立管包括1根外径为18 in的外输气管、2根外径为12.75 in的生产立管和一根备用外径为10.75 in立管。

SCR与SPAR平台软舱外侧连接,通过刚性管传输到上部组块。悬链线立管的平面布置见图2。SCR立管的数量及主要尺寸见表3。

图2 悬链线立管平面布置示意

2 立管壁厚计算

立管壁厚的计算基于环向应力、压溃及爆破的要求,是个满足3个条件的迭代过程[3]。首先考虑环向应力的要求,确定初步壁厚,可能的情况下,参照API Spec 5L[4]选定标准壁厚。然后,检验该壁厚是否满足外压压溃及内压爆破的要求。如果不满足条件,则进一步调整壁厚,直至满足所有的技术要求。

2.1 设计方法

2.1.1 初步壁厚计算方法

初步壁厚的计算仅仅基于周向应力小于容许应力的要求,考虑制造误差和磨损或腐蚀误差。初始SCR壁厚的大小最终参照规范API Spec 5L,选取比最小壁厚高等级的标准管材。

根据许用应力,立管初始壁厚由环向应力公式确定。

(1)

式中:P为净内压;Di为管子内径;t为管子名义壁厚;tol为壁厚的制造误差;tw为磨损或腐蚀误差。

2.1.2 外压压溃校核

按照API RP 2RD[5]的要求,立管净外部水压力须考虑安全系数。

pa≤Dfpc

(2)

式中:pa为净外部水压力;df为设计因子;pc为压溃压力。

外压压溃校核考虑立管没有缺陷和有缺陷的情况。缺陷计及管子截面的椭圆度的影响。

2.1.3 API内压爆破校核

API RP 1111[6]列出了压力试验、设计压力和极端情况下的内压爆破要求。

pt≤fd,fe,ftpb

(3)

pd≤0.80pt

(4)

pa≤0.90pt

(5)

式中:fd=0.75,fe=1.0,ft=1.0

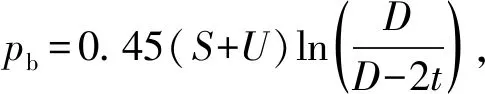

以上是特定的最小爆破压力(pb)计算式;如果外径(D)与壁厚(t)的比(D/t)大于15,这两个公式相当;对低的外径(D)与壁厚(t)的比(D/t)小于15,则用第一个公式计算pb。

2.1.4 DNV内压爆破校核

DNV-OS-F201[7]列出了极端情况下的内压爆破要求。

(6)

式中:pli为局部极端内压;pe为外部压力;γm为材料抵抗因子(γm=1.15);γSC为安全类别抵抗因子(γSC=1.26);pb(t1)为爆破抵抗因子。

2.2 目标平台TTR立管壁厚计算

基于环向应力、压溃及爆破的设计要求,确定TTR立管的壁厚,见表4。

表4 TTR 壁厚选型结果 in

2.3 目标平台SCR立管壁厚计算

基于环向应力、压溃及爆破的设计要求,确定各种SCR立管的壁厚,见表5。

表5 壁厚选型结果

3 立管系统干涉分析

3.1 分析方法

干涉分析采用静态的分析方法,筛选最危险工况,对危险工况,采用动态分析[8]。

海流对于各个管线的影响,体现在各个管线所受的拖曳力F上。

F=0.5ρDCd|U|U

(7)

式中:D为管道直径;Cd为管道拖曳力系数;U为海流相对于管道的流速。

干涉分析考虑了伴流效应,运用Huse模型来模拟伴流效应所带来的流速衰减[9]。在该模型中,任意位置的伴流流速计算如下。

Vd=Vd0-Vu0(CduDu/xs)1/2exp[-0.693 (y/b)2]

(8)

xs=x+4Du/Cdu

(9)

b= 0.25(CduDuxs)1/2

(10)

式中:Vd0为在位置(x,y),不考虑伴流效应的海流流速;Vu0为在上游物体中心处的海流流速;Cdu为下游物体的拖曳力系数;Du为上游物体的拖曳力直径;X、Y分别为沿流速方向和垂直于流速方向,上游物体到下游物体的距离。

3.2 分析校核准则

根据DNV RP F203[10],为了防止碰撞,2根管线表面的最小间距,应不小于2根管线的直径之和。

3.3 TTR干涉结果

100年一遇季风海流工况条件下2根TTR管线表面之间的最小间距为2.56 m,大于规范中要求的0.30 m。100年一遇台风海流工况条件下2根TTR管线表面之间的最小间距为2.44 m,大于规范中要求的0.30 m。在内波流工况条件下,2根TTR管线表面之间的最小间距为3.77 m,大于规范中要求的0.3 m。

3.4 SCR干涉结果

3.4.1 干涉组

如果某2根立管沿流依次沿流向放置,则在这种流向下,由于尾波,上游立管会减慢下游立管受到的海流流速,从而减小下游立管的位移。2根立管的间距也会因此进而变小。因此,所有使得某一根立管置于另一根立管的上游的流向,都应该被考虑为危险流向,SCR布置见图3。

图3 SCR立管布置示意

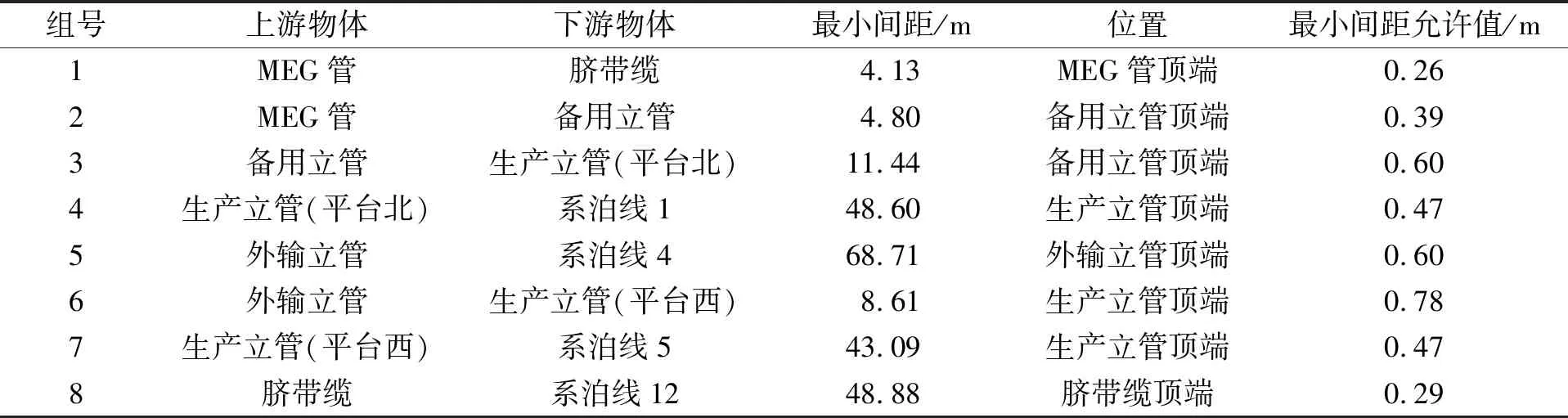

该分析共考虑8组管线的干涉,见表6。对于每组管线,湿重和直径的比值较小的管线是上游管线,湿重和直径的比值较大的管线是下游管线。

3.4.2 季风工况

在100年一遇季风海流工况条件下,不同干涉组所产生的最小表面干涉间距见表7。

表6 干涉组

由表7可见,考虑季风工况下可能发生的干涉组中,两根管线表面之间的最小表面间距4.14 m,都大于其最小间距允许值,因此,在季风工况下,立管系统的管线之间不会发生干涉,满足干涉分析准则。

3.4.3 台风工况

在100年一遇台风海流工况条件下,不同危险流向所产生的最小表面干涉间距见表8。

由表8可知,在台风工况可能发生的干涉组中,2根管线表面之间的最小表面间距5.13 m,都大于其最小间距允许值,因此,在台风工况下,立管系统的管线之间不会发生干涉,满足干涉分析准则。

3.4.4 内波流工况

内波流剖面中海流的方向有2个相对的方向,水面下150 m处至海底流向与表面海流的流向相反。在内波流工况条件下,不同危险流向所产生的最小表面干涉间距见表9。

表7 季风工况下最小表面间距

表8 台风工况下最小表面间距

表9 内波流工况下最小表面间距

由表9可知,在内波流工况可能发生的干涉组中,2根管线表面之间的最小表面间距5.11 m,都大于其最小间距允许值,因此,在内波流工况下,立管系统的管线之间不会发生干涉,满足干涉分析准则。

4 结论

针对气田SPAR平台进行立管系统设计,使用张紧式立管和钢悬链线系统,分别对2种立管进行初步选型和布置,确定选用7根TTR和4根SCR。根据规范确定立管壁厚的计算方法,分别对TTR和SCR立管进行环向应力、压溃及爆破要求的迭代计算,满足规范要求而确定立管系统的各管壁厚。分别分析TTR和SCR2种立管在季风、台风和内波流三种工况下的干涉情况,结果表明,在季风工况下两根管线表面之间的表面间距最小,为4.14m,满足规范要求,确保立管系统设计的合理性。