油船货油舱蒸汽加热系统设计及相关技术应用

2019-05-09

(上海外高桥造船有限公司,上海 200137)

当油船装运高黏度的油品时,例如原油,这种流体在常温下由于黏度太大而不易处理,为了保证较顺利地卸油,必须加温使得货油黏度降低,因此用蒸汽盘管来升高这些液体的温度,降低它们的黏度获得具有较高的流动性的流体,以便可以容易地被泵送。对于30万t级的VLCC,如果每个货油舱都需要加热,则一条船需要约12 km长的管路,是一个比较大的工程,如果布置不合理,一方面将造成能效的损耗,另一方面也有可能使得管路系统过早损坏,从而增加返修和维护成本。所以考虑通过对油船货油舱加热系统的行分析,探讨船舶加热系统管路的设计方法。

1 加热方式

油船多采用舱内加热方式,即采取在油舱内设置热交换管路或设施进行加热。。

1.1 蒸汽加热盘管

加热盘管的直接加热方式目前仍然是船舶上应用最广泛的方式,它主要是将来自锅炉的饱和蒸汽,通入预先布置在货油舱底部和舱壁上的加热盘管中,通过浸没在货油中的这些盘管中的蒸汽与货油进行换热,然后冷凝成水后,输送回击藏的凝水集水柜中,再用水泵输入回锅炉。

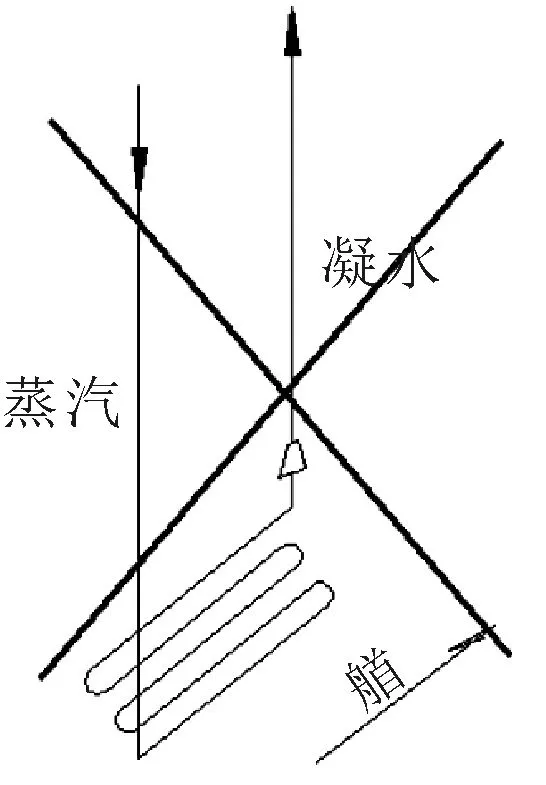

1.2 加热桶

蒸汽加热桶最近几年在外高桥船厂开始应用,目前主要用于燃柴油系统。与加热盘管的原理相似,只是在被加热介质中的换热方式不同,见图1,将参与换热的蒸汽加热面积集中在一个桶状的容器中,比加热盘管方式可以节省更多的空间,从而更适于布置在空间狭小的区域。不同尺寸的加热桶对应等效于一定长度的某种规格长度的加热盘管,设计者可以根据蒸气加热计算所需的长度,在对照表选用合适的等效加热桶。

图1 加热桶示意

2 设计依据和选型

2.1 加热量计算

油品的保持温度主要取决于黏度,通常加热到运动黏度为30~40 mm2/s的温度即可保证流动性,而对于原油洗舱的系统则要求更高(一般采用洗舱加热器),需要达到20 mm2/s左右。另外还要看航线(距离长采取到港加热,距离短采取长时间保温)、港口和货主的需求来确定。加热量计算[1-3]主要是获得蒸气耗量[4]、加热面积(即管子的总外表面积),从而根据面积选用口径换算出管子长度。采用传热公式[5]可以计算出热输出,估计蒸汽耗量。目前各国计算方法基本相同,只是系数选用上有所差异。这种算法虽然不是非常精确,但使用这种方法得到的数据对船舶加温需求来说的精度已经足够。

2.2 材料

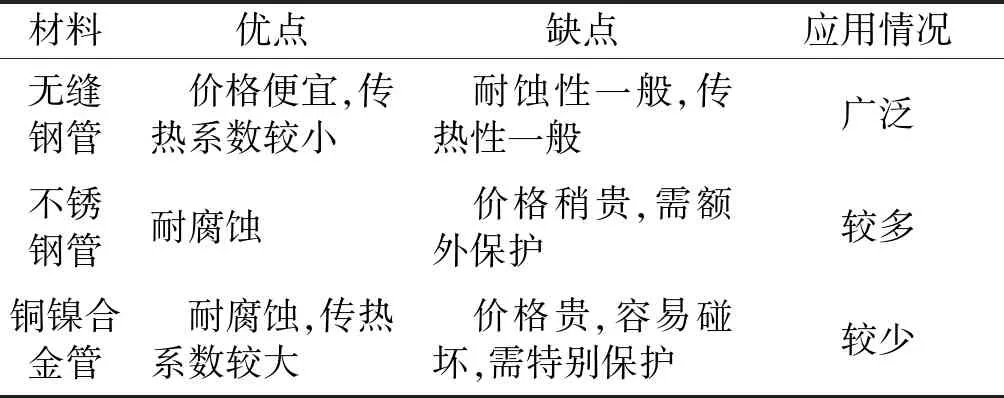

加热管通常选用无缝钢管,钢管口径一般在DN32~DN50之间,其材质可以通过表1或根据实际需要进行选取。

表1 材料对照表

2.3 长度及分组

加热计算得出的总长度需要分成几组,每组长度不能太长,其极限长度可以根据经验公式算得,管子越大,则可以选用更长的管路,一般DN40口径的管子极限长度为100 m左右,DN50为130 m左右。分组数一般最小不能小于2组,以保证加热系统的灵活性,在其中一组发生故障时,其他分组可以继续工作。

2.4 管路连接

宜采用焊接连接方式,一般用套筒形式,并在系统交验时做密性试验,以确保货油不会渗漏到管路系统中。同时可以通过机舱凝水集水柜的观察镜及时检查是否有浮油,从而判断加热管是否有渗漏。

2.5 疏水阀

在蒸汽加热系统中,疏水阀不可或缺,能够阻止蒸气的排出,并在需要时排出凝水和不凝的气体,使得蒸汽在舱内尽可能地干燥,最大程度地地利用热能。

常用的疏水阀类型和区别见表2[6]。

表2 疏水阀优缺点

结合上述疏水阀的特点,宜选择热动力型疏水阀。因为考虑到船舶油舱加热,属于深舱加热,蒸汽的输入和凝水的回收不便于从舱室底部引入,则蒸汽阀组必然设置在主甲板上,热动力型可以很好地防止解冻,并且抗水锤能力强,可以避免影响整个系统的寿命,减少维护难度;同时疏水阀本身噪音的产生不会对周遭环境造成影响,可以方便地检查到疏水阀是否正常工作。

一般应选用圆盘式蒸汽疏水阀,见图2。它是典型的热动力型疏水阀,通过进口处冷凝水(箭头所示)与压力室(④和⑨所围成的空间)蒸汽压力差控制开启阀盘④,从而排出冷凝水到凝水回收管路。实际在二次蒸汽的原理下,其蒸汽损耗量比较小,可以充分发挥疏水阀的作用。选型时必须注意,由于船舶主甲板可能受到外界环境影响变化较大,例如酷热、暴晒和寒冷,这必然会对变压室的控制介质产生较大影响,致使阀门开启收到延迟或过频现象,所以,宜选用空气保温形式,即通过图中③和②所形成的空间进行保温,从而使这种疏水阀更适用于的船舶加热系统。

图2 圆盘式蒸汽疏水阀

2.6 管路补偿

由于管路是在环境温度下安装的,在工作时,由于温度上升,必然导致管路膨胀,所以需要设置必要的管路补偿措施[7]。

1)主管可以设置波纹管或膨胀弯管。膨胀弯管适用于环境有足够空间的情况下,例如,蒸汽管布置在管束单元边上,则膨胀弯需水平布置在外侧,垂直布置不利于疏水,应避免。

2)舱内加热管通过弯曲的盘管来实现,管夹应采用滑动式,利于管路伸缩变形。

3 系统设计分析

3.1 蒸汽供给管和凝水总管

3.1.1 总管疏水

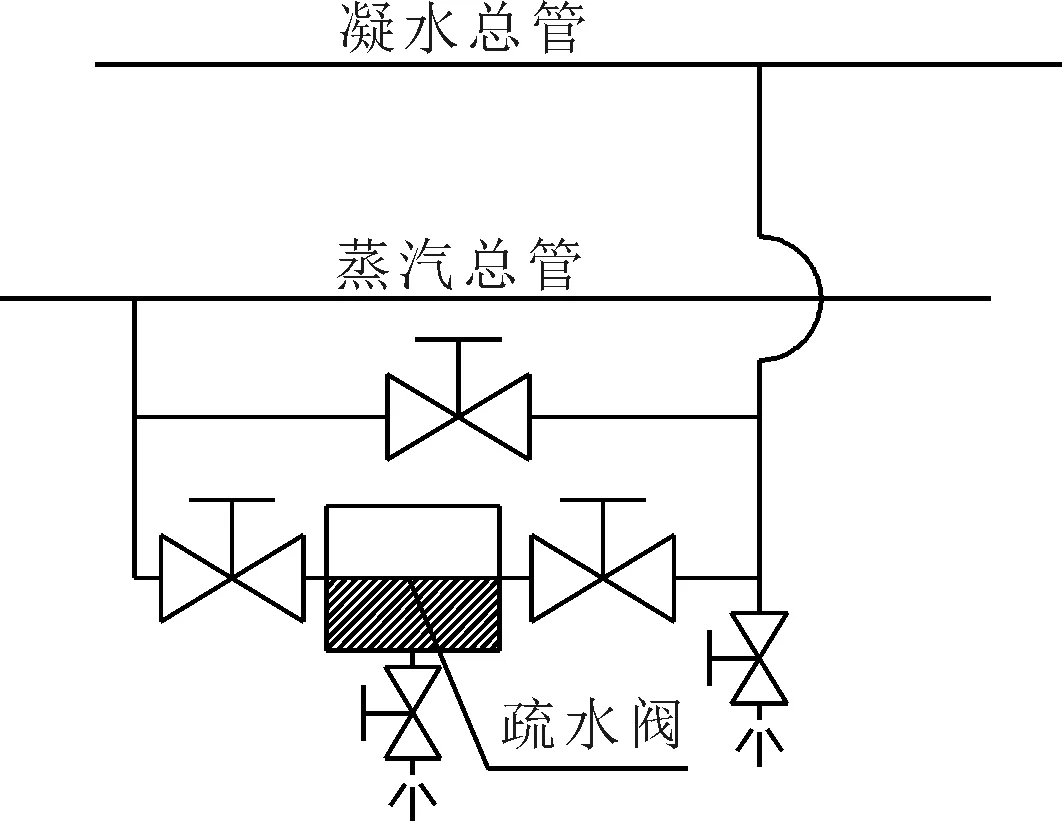

蒸汽管道中总会产生冷凝水,如果不能及时排除,将积聚在管道中导致水锤和冲蚀问题。一般从蒸汽源送入到总管末端,宜向末端倾斜,以保证所有凝水能够在末端进行排放。但由于船舶艉倾,这种布置不宜保证,所以蒸汽的设计流速不能太高,并且蒸汽总管和凝水总管可与其他管路组合水平布置在主甲板上。另还必须在主甲板上总管上设置足够的疏水点,以充分排除冷凝水,每个疏水点蒸汽总管和凝水总管可以共用,只是凝水总管不需要经过疏水阀,可以直接排出,见图3。

图3 疏水阀布置方式

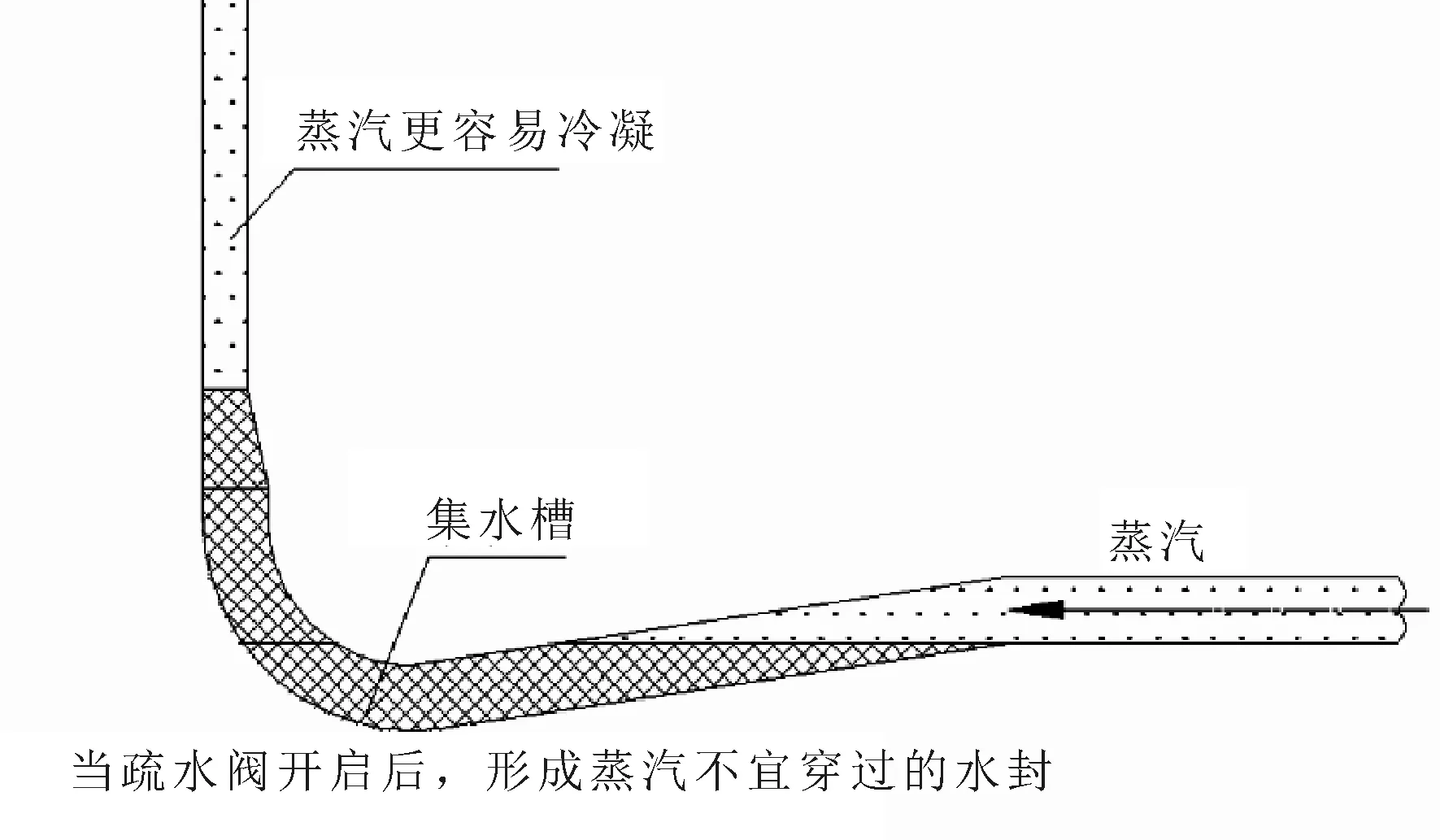

为了防止水垢和杂质进入疏水阀,可以在总管进入疏水阀前,设置一个集水槽(见图4),并且冷凝水排水口要在集水槽底部以上一定距离,集水槽底部可设置盲板法兰从而便于清理。凝水管路由于不经过疏水阀,所以不必如此设置。

图4 集水槽布置方式

从避免凝水聚集的角度考虑,总管的布置宜尽可能平直,以下几方面需要注意。

1)如果设置膨胀弯对管路进行补偿,这些膨胀弯不能向下布置。

2)异径接头可采用偏心向下的异径接头,使得凝水在管壁底部没有蓄积可能。

3)前面提到的集水槽不宜设置过多,并且冷凝水出口要距离集水槽底部不能太远,避免系统中产生过多凝水积聚。

3.1.2 进舱分支管路

由于蒸汽主管底部可能聚集冷凝水和杂质,所以为了获得干燥的蒸汽,进舱分支管路宜从主管顶部获取蒸汽,从侧面接出也可以。下降管在截止阀前要放置一个泄放阀,用于在阀门再次开启式,积聚在低位阀前的冷凝水可以被排放干净。同样道理,为了不使得凝水总管中的凝水,通过凝水收集分支,回流到疏水阀组,凝水回收分支也应该从顶部介入凝水总管,形式与蒸汽管路一致。

3.2 舱内加热盘管

为了防止积水,从蒸汽下舱到凝水回收到舱外的疏水阀组,管路应逐级向下,中间应避免产生可能积水的回路,需要考虑以下布置原则[8-9]。

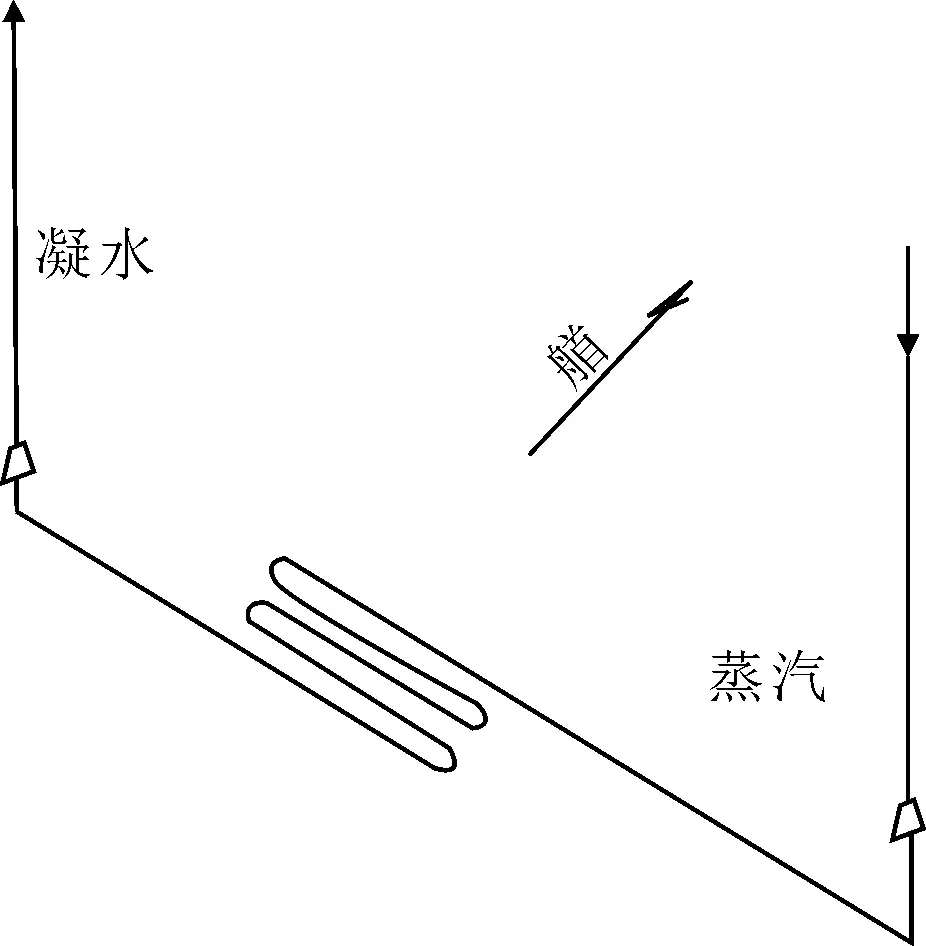

1)蒸汽从舱顶引入下舱后,应逐级向下,在底部区域盘好后回升到舱顶疏水阀(见图5)。蒸汽管分组和凝水收集管分组的布置顺序可按照图6的方式布置。

布置方式 布置方式

2)防止汽锁措施。

要解决汽锁问题,有必要在凝水聚集点专门设置一个便于形成水封的装置,并且同时减小上升管的口径,通常上升管要至少比舱内加热管小一档,从而使得上升管内的蒸汽更快地凝结,更容易地形成水封(见图7),这样,既避免蒸汽连续地跑到凝水前面去关阀,又可以及时形成水封保证冷凝水持续输送到疏水阀处,从而排到回收系统。

图7 水封示意

3)考虑到船的艉倾,盘管应按照图8原则设置,图9的方法是不合适的,管子靠艉方向容易产生积水。

图8 正确的加热盘管布置方式

图9 错误的加热盘管布置方式

4)对于比较小的舱加热盘管可均匀布置在舱底。SLOP舱一般舱底平面比较小,则加热盘管可设置多层布置在斜底和立壁上,对于配备雷达式测深装置的,还要注意避开声波覆盖区域。对于不便于摊开布置的区域,可以设置更多层数。为了便于维修和更换,多层的盘管单元不宜设置过大,否则单元中间部位的施工将很难操作。对于高的单元,可设置小宽度以便于侧面操作;对于很宽且长的单元,则高度必须受到限制,一般以500 mm以下为宜,人可以进入安装和维护。

5)对于空间大的货油舱,每组加热盘管不足以做到舱底大面积的均布,可以在每隔一档区域各设置一组加热盘管单元,每组单元一般根据加热长度和布置面积设为1~2层。

6)为了避免振动等原因导致摩擦损坏或产生火花,应保持与结构或其他舾装件一定距离,一般设为100~150 mm。

7)吸入口周围可设置一圈盘管,以保证卸油顺畅。

8)管子直段不能过长,否则无法补偿管子受热变形而产生的膨胀。可通过在过长的直管上设置直角弯管或Ω形弯管吸收膨胀。对于加热盘管单元,应保证延管长方向一侧或两侧膨胀不受限制(见图10),并且延管长方向的弯管部位不能够放置支架。

图10 加热盘管支架布置方式

9)加热盘管应尽量靠近平台或梯子,以便于维护和检查;在平台附近布置的加热盘管要充分考虑人行走空间,高度以保证1 800 mm为宜,宽度上净空间要达到600 mm左右。