电站汽轮机次末级叶片断裂分析与研究

2019-05-08陈明科

陈明科

摘 要:对某电厂汽轮机次末级叶片断裂原因进行了分析。通过对叶片断裂前运行参数、断口形貌、化学成分、金相组织、理化试验等方面的分析、研究,找出叶片断裂的主要原因为叶片出汽侧内部存在异常淬硬组织,运行中该处在多种应力的作用下疲劳断裂。在此基础上提出相应的可行性建议。

关键词:汽轮机;次末级叶片;断裂;分析

中图分类号:TM621 文献标识码:A 文章编号:1671-2064(2019)06-0178-02

汽轮机是电站机组的核心设备,其叶片担负着将高温蒸汽的热能转换成机械能的作用,整组叶片是在极为复杂的工作条件下长期运行的。汽轮机叶片在运行中不仅需承受高温氧化腐蚀和拉力、扭力和振动应力等组成的复杂应力,还需承受因机组频繁启停、内部气流扰动、电网周波改变等因素带来的交变载荷的作用,处于湿蒸汽区的叶片还要经受化学腐蚀和水滴的冲蚀作用。由于汽轮机叶片断裂事故给电厂带来的损失和影响较大,所以对叶片断裂事故的分析研究至关重要。

某火电厂1号汽轮机为高压、单缸、冲动冷凝式汽轮机,型号C60-8.83/(1.233),容量60MW,叶片设计材质为2Cr13。2018年7月,该机组汽轮机在运行中出现重大异常情况,被迫紧急停机检修。事故发生前累计运行小时数约6.2万小时,最后一次A级检修时间为2016年4月。开缸检查发现汽轮机次末级叶片断裂,为明确叶片断裂原因和叶片的使用性能,对汽轮机低压转子次末级叶片断裂进行了失效分析。

1 试验分析

1.1 叶片断裂前运行参数

调阅叶片断裂前机组的主要运行参数,机组在80%额定负荷附近稳定运行,其蒸汽参数、真空度、汽轮机转速、加热器水位等均未出现异常波动,调查运行人员操作正常。

1.2 宏观检查

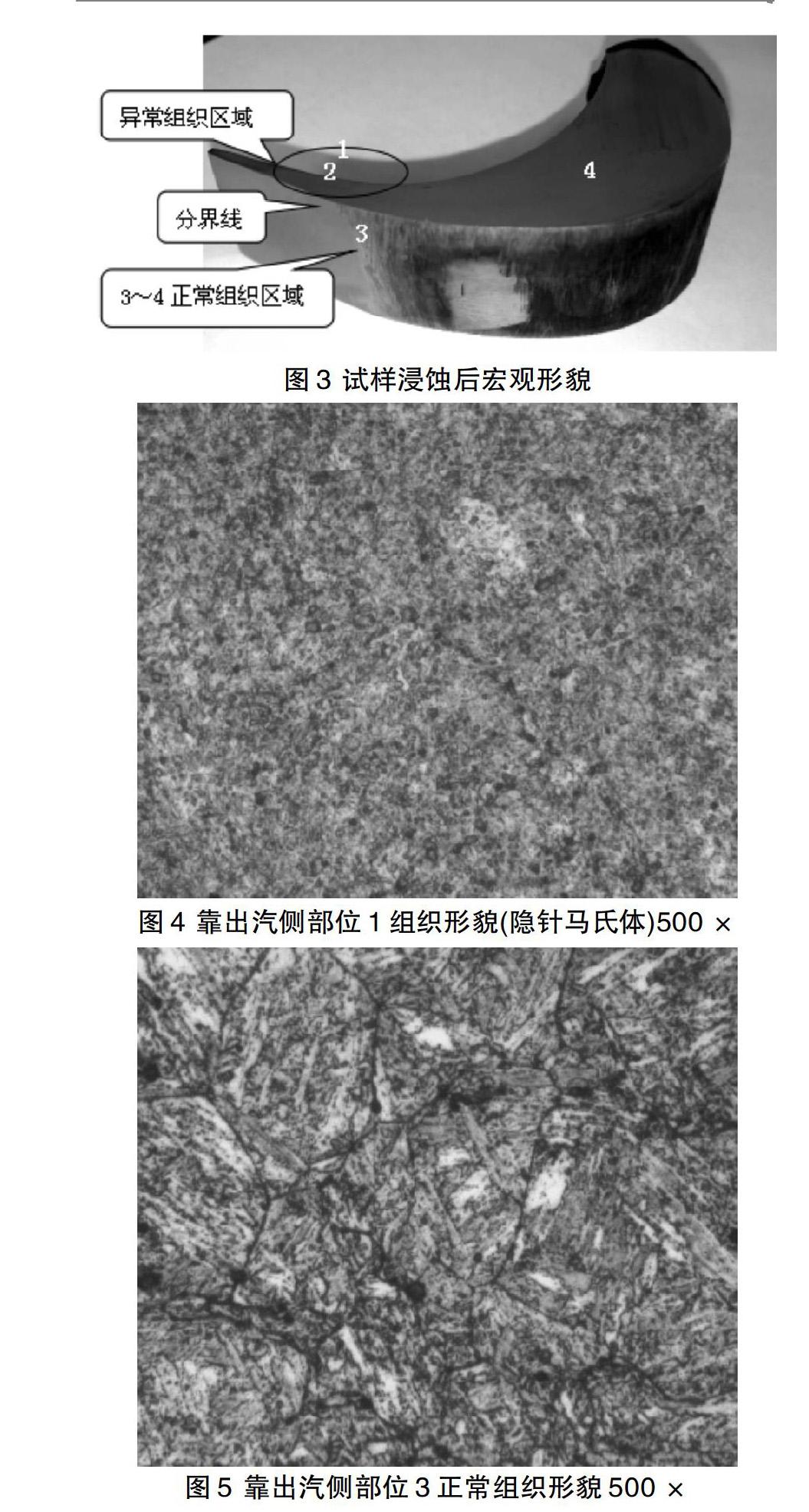

现场宏观检查发现,转子末二级(第二十级)一根动叶片断裂,叶片断裂位置为叶片中间部位,见图1。断裂叶片甩出后已发生严重扭曲变形,运行中断裂叶片甩出后造成了缸内损毁,末三级叶片动、静部分均受到不同程度的机械损伤。末级叶片顶部汽封上半部分脱落,半西侧变形,末级叶片进汽侧受蹭刮导致不同程度损伤。末二级叶片共34只出汽侧损伤变形。断裂叶片内弧面存在横向加工刀痕。

1.3 断口分析

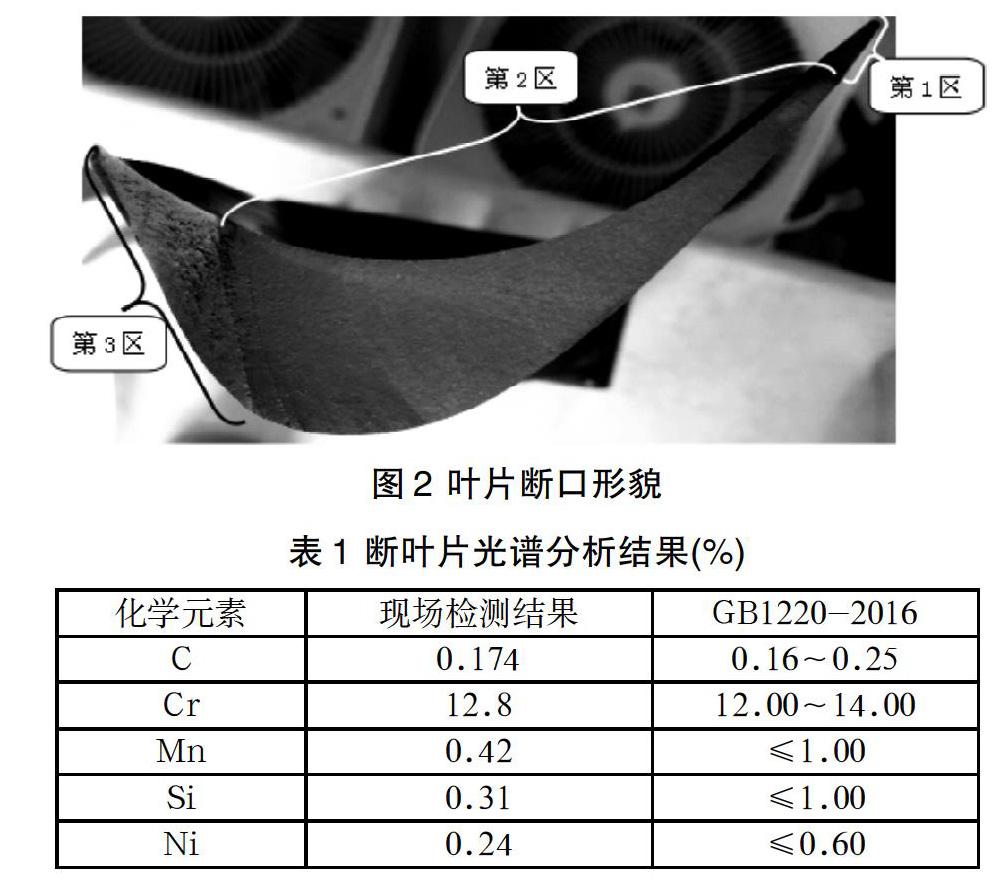

叶片断口形貌见图2。为便于分析,将断口分为3个区域。从断口形貌来看,断面上存在较为明显的疲劳贝纹,从疲劳纹路推断:断裂起源于出汽侧拐角处(第1区),该区域断面较粗糙,为快速启裂部位;疲劳裂纹扩展区(中段部分,第2区)断面较为平滑是疲劳裂纹区,由于运行中受到交变应力的作用下使该区域表面磨细成瓷状,可见疲劳前沿线(贝壳纹路)的发展痕迹,前沿线向进汽侧发展,为速度较慢的稳定扩展区域;最终断裂区(瞬断区,第3区)位于进汽侧端部,断面不平整,与扩展区存在一明显角度,为最终撕裂部位。

1.4 光谱分析

查阅相关技术资料,该叶片材质为2Cr13马氏体不锈钢。采用牛津台式直读光谱仪(型号:FOUNDRY-MASTER Pro)对断裂叶片进行化学成分检测,结果见表1。由表1可见,其主要化学成分含量符合国标GB1220-2016对2Cr13的规定。

1.5 金相检测

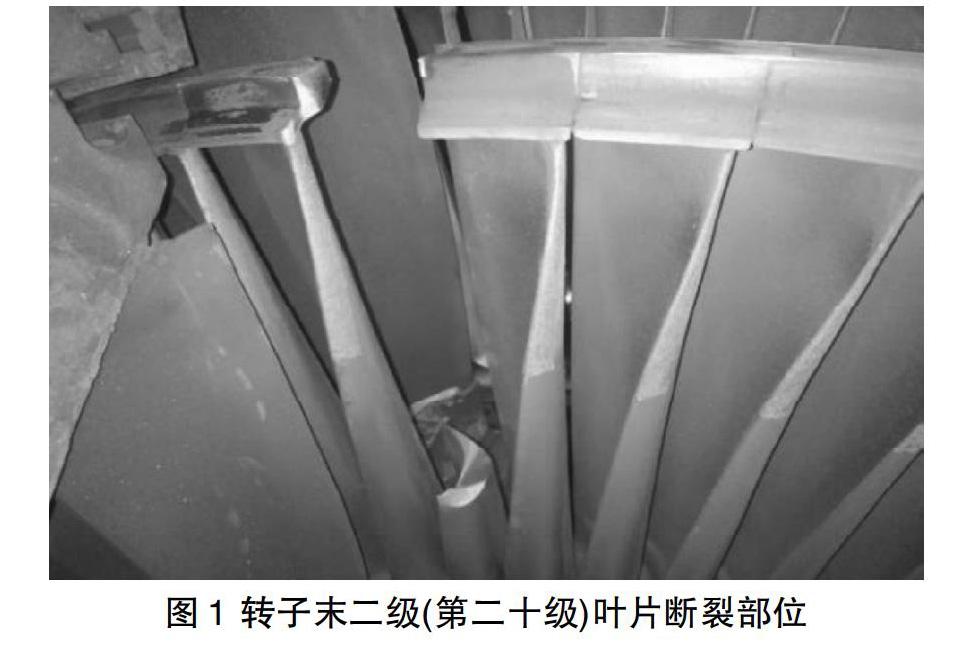

在紧挨断面与断面平行截取试样进行微观组织分析,抛光浸蚀后发现靠进汽侧存在一明显组织分界线。在叶片出汽侧外弧表面一区域进行了抛光浸蚀,也发现存在与截面分界线相连的分界线,见图3所示。对不同区域组织进行观察发现,靠出汽侧端部区域组织与其它区域存在明显差异,见图4~5。从组织形貌来看,靠出汽侧端部组织为隐针马氏体(细针状高碳马氏体组织),为淬火组织,范圍20mm×20mm;其它部位为回火马氏体组织,组织较为均匀,为正常的组织,两区域均发现夹杂物存在。

1.6 硬度检测

针对金相检测发现的两种不同组织,使用华银HV-1000A维氏硬度计分别对两种组织形态的区域进行硬度检测,检测结果(系统自动转换为HB)见表2。从硬度检测结果来看,隐针马氏体组织区域硬度远高于标准DL/T438-2016规定的2Cr13硬度范围(212-277HB),其它部位硬度正常。

2 原因分析

通过理化试验结果和事故前机组运行参数分析,得出以下结论:

(1)叶片断裂前机组各项运行参数正常,也没有异常人工操作,结合开缸后的检查情况,排除汽轮机过水造成叶片水冲击断裂的可能性。

(2)参照叶片的断口形貌可以得出:第一区为启裂源区,源区纹路粗糙,没有贝壳纹,具有疲劳断裂特征,为应力腐蚀区;第二区为裂纹发展的后区,可见贝壳纹为疲劳断面;第三区为最终拉断区。

(3)造成叶片断裂的主要原因为叶片出汽侧存在组织异常区域,叶片断裂源区存在20mm×20mm硬度及组织异常区域,该区域硬度远高于标准要求值,组织为隐针马氏体,脆性较大,具有快速启裂特征,断裂叶片内弧面存在横向加工刀痕,加剧应力集中,加快裂纹的萌生和发展。该区域正常组织与非正常组织的分界线是应力集中区域,叶片经长期运行,因疲劳积累,使疲劳强度下降,裂纹自分界线起裂短时间内迅速延伸至正常组织边沿,逐渐切向延伸形成裂纹发展的后区,当疲劳裂纹发展接近第三区时,由于叶片有效截面不断减小,增加了叶片的应力,在不足以抵抗多次交变应力的作用下,瞬间发生了断裂。

3 处理与建议

(1)导致本次事故的直接原因是叶片内部含有异常淬硬组织,因淬硬组织是材料局部微观组织变化,无法通过外部宏观检查和无损探伤手段发现。此次断口取样发现的组织异常是通过实验室金相检测与硬度检测相结合的方法发现的,检修中不可能对每片叶片进行100%面积的金相分析检查。目前无控制手段从源头(叶片的冶金状态的夹杂、加工中的热处理规范否)进行质量控制,检修中无法通过宏观检查、无损检测等方法发现淬硬组织。基于上述原因,结合缸内叶片的损伤情况,建议更换末二级所有损伤的叶片,对末级损伤的叶片及其他损伤的静叶片、汽封条等进行修复。

(2)由于机组已经过2个大修周期,对于叶片局部异常组织(淬火组织)形成原因目前以无法确定。叶片断裂处的异常组织可能在制造阶段形成,比如装配阶段叶片变形矫正(热整形,或冷矫正)均可以使局部组织产生变化,导致硬度升高,脆性增加;也可能在检修中发生碰撞后热冷矫正形成淬硬组织。在今后对汽轮机叶片检修时需严格遵守工艺规程,杜绝检修中因异物碰撞叶片造成叶片局部应力集中的隐患。对于新更换的叶片,要求生产厂家严格规范加工工艺过程,避免出现叶片表面留有加工刀痕、粗糙度不好、叶片扭转接刀处不当等能引起应力集中的因素。

(3)加强对汽轮机转子叶片金属技术监督,定期对低压转子末三级叶片、叶根和末级套装叶轮轴向键槽部位进行无损探伤。由于末几级低压转子长期经受湿蒸汽的腐蚀和冲蚀,且应力状态比较复杂,叶片和叶根处容易产生微裂纹,通过对叶片、叶根槽等相关部位进行无损检测,可有效发现并及时消除已形成的宏观缺陷和微观缺陷。目前汽轮机叶片与叶根槽常用检测方法为磁粉检测、渗透检测和常规超声波检测,近几年新应用的阵列涡流检测技术和相控阵检测技术进一步提高了检测效率和可靠性。

(4)加强机组运行监督管理,改善运行条件,避免出现汽轮机负荷不稳定、共振、水击等造成叶片疲劳损伤;保持气温稳定,防止汽温过高或过低使高压叶片的高温疲劳损伤或最后几级叶片湿蒸汽冲蚀加大;加强对汽水品质的监督控制,减少有害杂质含量,防止叶片结垢腐蚀;加强运行人员事故判断能力,发现汽轮机叶片断裂时应及时停机处理,避免事故扩大。

4 结语

汽轮机叶片在高温、高应力、腐蚀的恶劣条件下工作,其叶片断裂是一件复杂的过程,往往有多种原因的作用和影响。通过对叶片断裂的原因进行分析并采取相应的预防措施,可以有效增加汽轮机叶片运行可靠性,进而提高机组运行的安全性和经济型。

参考文献

[1] DL/T438-2016.火力发电厂金属技术监督规程[S].

[2] 吴非文.火力发电厂高温金属运行[M].水利电力出版社,1979.

[3] 姜求志,等.火力发电厂金属材料手册[P].中国电力出版社,2009.