深水钻井管柱系统动力学分析与设计方法研究

2019-05-08廖茂林周英操苏义脑连志龙蒋宏伟

廖茂林, 周英操, 苏义脑, 连志龙, 蒋宏伟

(中国石油集团工程技术研究院有限公司,北京 102206)

深水钻井与陆地钻井最大的区别是,钻具和钻井液要通过几百甚至数千米长的隔水管系统到达海底实现钻进[1]。隔水管系统上端连接钻井平台,下端通过海底防喷器与井筒相连。钻井过程中,隔水管和井筒与钻柱不断发生碰撞、摩擦等相互作用。因此,对这一管中管系统进行准确的动力学分析和优化设计是确保深水钻井安全的关键,具有重要的工程实际意义。文献调研发现:相关研究大多侧重于对隔水管本身的力学分析[2],一般采用时域分析[3]或频域分析[4-6]来展开。在建立物理模型时,将隔水管系统视为一个上端自由、下端铰接的梁[7],然后用Morison 方程[2]来描述其外部所受的海浪、海流等作用。部分模型考虑了隔水管内部钻井液流动的影响[8],有些模型也考虑了其内部钻柱振动的影响[9]。建立的模型大多采用有限差分和有限元法进行求解,并主要分析了顶张力、海水深度、平台漂移、浮力块配置和海况条件等因素对管柱系统横向弯曲变形的影响[10-11]。总体而言,现有研究对深水钻井管柱系统内外管柱相互作用的接触非线性的影响考虑较少,对设计参数组合优化以及优化结果可靠性的分析也不够。为此,笔者建立了管中管结构模型,分析了深水钻井管柱系统的动力学特性,并在此基础上结合可靠度分析进行多目标优化,提出了深水钻井管柱系统的优化设计方法。

1 深水钻井管柱系统动力学模型

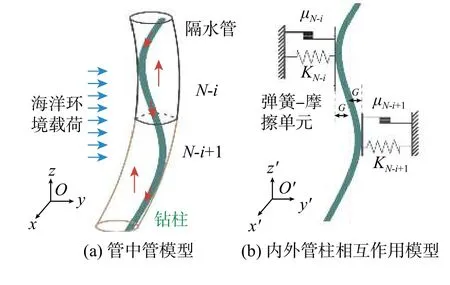

深水钻井管柱系统动力学模型主要包括管中管模型和内外管柱相互作用模型(见图1,图中:μ为摩擦系数;K为碰撞刚度,N/m;N-i和N-i+1 为管柱分段编号),前者主要用于描述隔水管和钻柱的弯曲变形以及隔水管外部受到的海洋环境载荷,后者主要用于描述内外管柱之间的相互作用。这2 部分统筹起来形成的整体模型包含2 个独立坐标系(即O-xyz和O′-x′y′z′),分别用于描述外管和内管系统。

图 1 深水钻井管柱系统动力学模型Fig. 1 Dynamic model of deepwater drilling string system

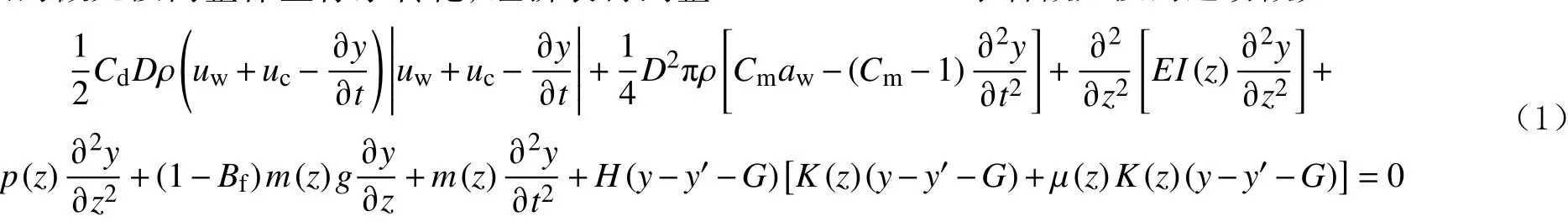

在对深水钻井管柱系统进行动力学建模时,首先建立隔水管和钻柱微元段的运动微分方程,然后将离散的微元段向整体坐标系转化,经拼装得到整个深水钻井管柱系统的有限元模型。就隔水管微元段而言,需对其外部的海洋环境载荷进行描述,采用Ekman 漂流理论[1]计算海流流速,然后采用Airy 波理论[1]计算海浪的速度和加速度,根据计算的海流和海浪参数,采用Morison 方程[2]计算隔水管受到的由海洋环境载荷引起的拖曳力和惯性力。对于隔水管的弯曲变形,采用Euler-Bernoulli 梁[2]进行描述。假设管柱系统在y方向发生弯曲,考虑弯曲截面剪切力、张紧力和重力三者在y方向的分量,同时根据达朗伯原理[2]引入惯性力。此外,为进一步考虑内外管柱相互作用的影响,当内外管柱发生接触时,它们之间的相互作用由沿管柱系统引入的N个弹簧-摩擦单元来模拟,并通过设置Heaviside方程来判断是否触发接触位置的弹性力和摩擦力。由此得到隔水管微元段的运动微分方程为:

其中

式中:Cd为拖曳力系数;D为隔水管外径,m;ρ为海水密度,kg/m3;uw为海浪速度,m/s;uc为海流流速,m/s;Cm为惯性系数;aw为海浪加速度,m/s2;EI为隔水管抗弯刚度,N·m2;p为张紧力,N;m为隔水管的线质量,kg/m;Bf为浮力块浮力系数;g为重力加速度,m/s2;H为Heaviside 方程;G为初始间距,m。

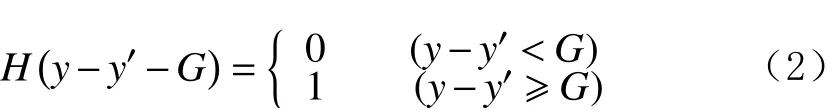

同理可得钻柱微元段的运动微分方程为:

式中:EI′为钻柱抗弯刚度,N·m2;m′为钻柱的线质量,kg/m;p′为钻柱悬重,N。

设置初始条件时,隔水管与钻柱的初始位移与速度均设为0,即:

设置边界条件时,隔水管上端设置为自由、下端固定于井口,上下两端由于存在挠性接头均可旋转;钻柱设置为上端随隔水管偏移、下端受岩石反作用力影响进行轴向振动,上下两端均不能旋转,即:

式中:A为钻头振幅,m;Ω为钻头振动角速度,rad/s;S为隔水管顶部偏移,m;kt为上挠性接头旋转刚度,(N·m)/rad;kb为下挠性接头旋转刚度,(N·m)/rad。

2 动力学模型的有限元分析

由于建立的动力学模型考虑了内外管柱之间的相互作用,模型的求解难度和计算时间显著增加。为了更加高效,利用有限元软件Abaqus 进行动态模拟分析。在Abaqus 中,采用B31 型梁单元描述内外管柱的弯曲变形。将井筒简化为一个与隔水管外径相等且厚度为0.10 m 的梁,认为当其与钻柱接触时发生弹塑性变形。内外管柱之间的相互作用使用generalcontact 模块中的edge-to-edge 模型来设定。隔水管顶部和底部分别与钻井平台和井口铰接,采用Abaqus中的CONN3D2 型铰链模拟顶部和底部的铰链,铰链的连接方式选用Joint-Rotation 组合。隔水管外部受到的海洋环境载荷利用Aqua模块施加,Aqua 模块算法的基础是Morison 方程[2]。Aqua 模块中的海流为分层运动,南海海洋监测数据分析表明,从海面到海底的海流流速从1.35 m/s 到0 m/s 呈指数式递减,符合Ekman 漂流理论[2]。建立有限元模型后,首先进行静态分析,然后进行时长100 个海浪周期的动态分析,以确保管柱系统达到动态稳定状态。

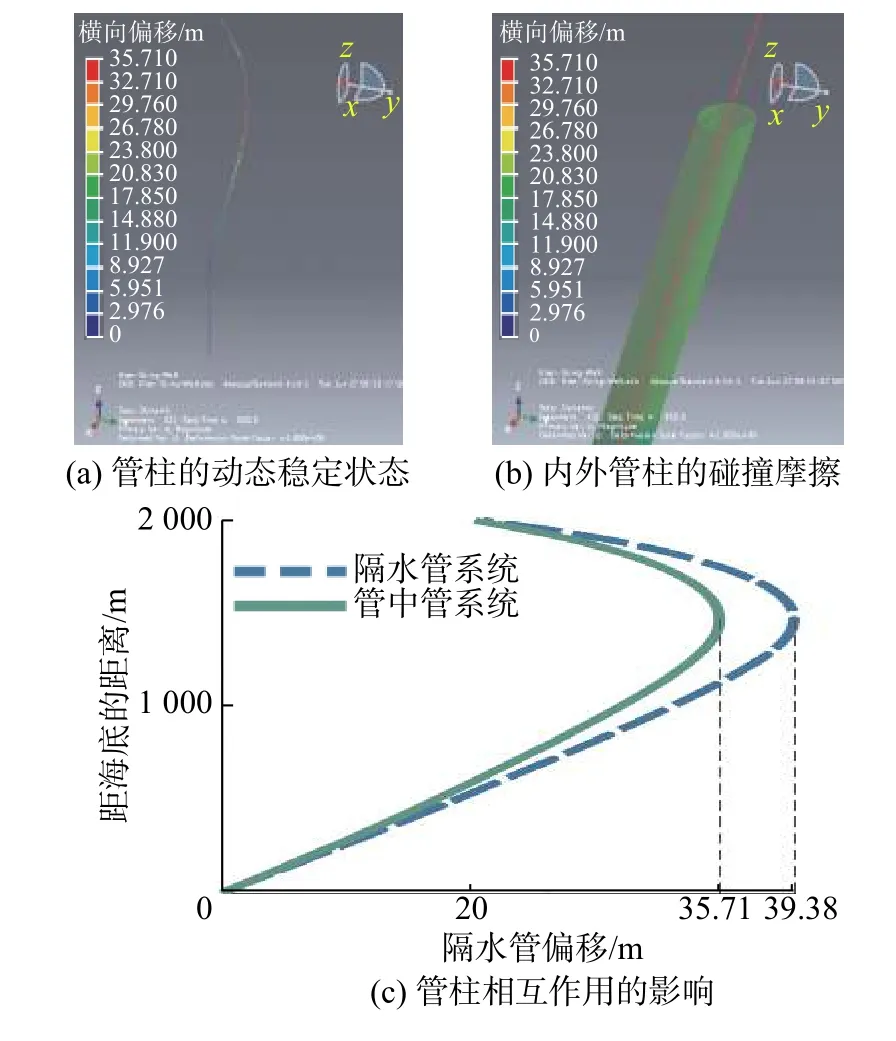

有限元模拟用到的主要参数:隔水管和钻柱的管材密度均为7 850 kg/m3,弹性模量均为210 GPa;钻柱的外径、壁厚分别为149.20 和9.17 mm,钻柱的悬重比为0.9;钻头的振幅为0.02 m,隔水管的外径、壁厚分别为533.4 和19.1 mm,隔水管的张力比为1.2;内外管柱间的碰撞刚度为18 000 kN/m,摩擦系数为0.05;上、下挠性接头的旋转刚度分别为5 000 和7 300 kN·m/rad,浮力块的浮力系数为0.9;海水密度为1 050 kg/m3,钻井液密度为1 200 kg/m3;拖曳力系数为0.7,惯性力系数为2.0;海浪振幅为3.0 m,海浪周期为9.0 s,海面风速为5.0 m/s,风速因子为0.03。基于以上参数,使用Abaqus 软件进行数值模拟,结果见图2。其中,图2(a)所示为深水钻井管柱系统达到动态稳定时的空间姿态,为便于观察,管柱横向变形放大了10 倍,图中红色部分是管柱横向偏移较大的位置,其主要位于管柱中上部的1/3 处。图2(b)为图2(a)的局部截图,展示了内外管柱之间发生碰撞、摩擦时的情况。由于在建立模型时考虑了内外管柱间的相互作用,因此首先比较了这种相互作用对泥线以上管柱整体偏移的影响,以2 000 m 水深、1 000 m 钻进深度为例进行数值模拟,分别模拟管中管系统和不考虑钻柱的隔水管系统的动态响应,结果见图2(c)。

图 2 Abaqus 数值模拟结果Fig. 2 Results of Abaqus numerical simulation

由图2(c)可知,相比于单独考虑隔水管的情况,将内外管柱的碰撞和摩擦等相互作用纳入模型考虑时,泥线以上管柱系统的整体偏移量受到了明显抑制。这说明对于存在管中管结构的钻井管柱系统,在给定的安全偏移范围内能够承受更大的海洋环境载荷。

3 参数敏感性分析

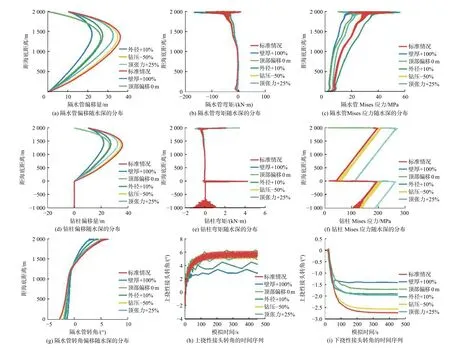

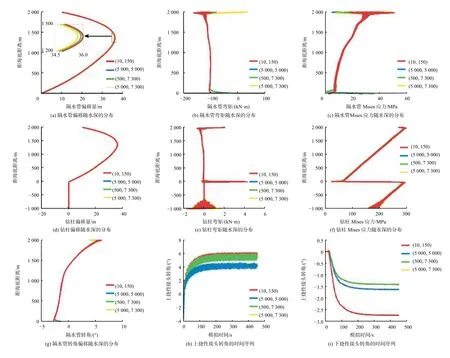

由上文所建有限元模型可知,主要设计参数包括隔水管外径与壁厚、顶部偏移量、钻压和顶张力。为了分析这些设计参数对钻井管柱系统动态响应的影响,将图2 所示模拟结果作为标准状态,每次只改变1 个设计参数重复进行数值模拟,当管柱系统达到动态稳定时,导出计算结果进行分析。5 个模拟实例的计算结果与标准状态的对比如图3 所示。

图 3 主要设计参数对钻井管柱系统动态响应的影响Fig.3 Effect of main design parameters on the dynamic response of drilling string system

由图3 可知,隔水管外径与壁厚、顶部偏移、钻压和顶张力等参数对管柱系统的动态响应都有不同程度的影响。增大隔水管壁厚、减小隔水管顶部偏移量、钻压及增大顶张力,都可以减小管柱系统的整体弯曲,并能同时减小隔水管及上、下挠性接头的转角。特别是,由于隔水管外部受到较强海洋环境载荷的影响,其应力分布呈现明显的弯曲效应;而钻柱除了在井口处由于与井壁接触产生应力集中之外,其余主要体现为轴向应力,因此呈现出近似线性分布的特征。

除了前面提到的4 项主要设计参数,上、下挠性接头的旋转刚度也是深水钻井管柱系统配置的关键。因此,需分析上、下挠性接头旋转刚度组合对钻井管柱系统动态响应的影响。旋转刚度组合从(10 kN·m/rad,150 kN·m/rad)到(5 000 kN·m/rad,7 300 kN·m/rad)选取4 组,模拟其对钻井管柱系统动态响应的影响,结果如图4 所示(为了简便,各图例中省去了数值的单位kN·m/rad)。

由图4(a)可知,上、下挠性接头的旋转刚度对管柱系统整体偏移的影响很小,可以忽略;但是,其不同组合对隔水管顶、底两端的受力状态有明显影响(见图4(b)和图4(c));此外,随着上、下挠性接头的旋转刚度增大,其转角在较小范围内波动(见图4(h)和图4(i)),这有助于在钻井过程中将挠性接头的转角控制在允许的最大转角范围之内。因此,在设计深水钻井管柱系统时,需要将上、下挠性接头的旋转刚度组合跟前述主要设计参数一起优化。

图 4 上、下挠性接头旋转刚度的不同组合对钻井管柱系统动态响应的影响Fig.4 Effect of different combinations of the rotational stiffness of upper and lower flexible joints on the dynamic response of drilling string system

4 基于可靠度分析的多目标优化设计

根据参数敏感性分析结果,探讨隔水管壁厚、顶部偏移量、钻柱悬重、顶张力及上、下挠性接头旋转刚度的优化设计问题。

4.1 优化设计方法

根据深水钻井工程实践,进行管柱设计时应考虑的主要约束条件有:1)管柱的最大Mises 应力小于其材料屈服应力的67%,如X80 钢屈服应力的67%为370 MPa;2)管柱的最大偏移量小于海水深度的2%,如2 000 m 水深下管柱的偏移极限为40 m;3)上挠性接头的最大转角小于5°(即0.087 rad),下挠性接头的最大转角小于2°(即0.035 rad)。

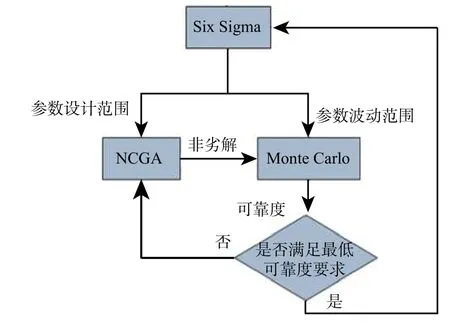

为了提高效率,采用Isight 优化分析软件进行多目标优化设计。Isight 软件集成了多项成熟的优化分析算法,并且可以将在Abaqus 中建立的有限元模型直接嵌入其优化分析的流程之中,并通过识别Abaqus 模型中的设计参数和动态响应设置参数范围和动态响应约束条件。基于此,建立了基于可靠度分析的深水钻井管柱系统多目标优化设计方法,设计流程如图5 所示。

图 5 基于可靠度分析的多目标优化设计流程Fig. 5 Workflow for the multi-objective optimization design based on reliability analysis

该设计方法的设计思路是:1)选取邻域培植遗传算法(NCGA)作为多目标优化算法;2)海洋深水环境具有极不稳定的气候特性,需要分析由于系统参数波动所引起的优化方案的可靠性降低问题,因此选取Monte Carlo 算法进行可靠度分析;3)为了将多目标优化设计和可靠度分析贯穿起来,采用可靠度优化算法Six Sigma 进行算法整合。具体设计步骤为:用Six Sigma 法驱动NCGA 算法进行多目标优化设计,并将得到的非劣解传递给Monte Carlo 算法;然后,用Monte Carlo 算法计算该非劣解在参数波动范围内的可靠度,如果该可靠度满足Six Sigma算法设定的最低可靠度要求,则输出该非劣解;反之,则将可靠度不满足要求的情况反馈给NCGA 算法,以帮助它调整并优化策略。

4.2 可靠度验证

采用图5 所示流程进行了优化设计测试,设计参数取值:隔水管壁厚9.0~28.0 mm,顶部偏移量-20~20 m,隔水管顶张力400~1 500 kN,钻柱悬重600~1 000 kN,上挠性接头旋转刚度100~7 000 kN·m/rad,下挠性接头旋转刚度100~10 000 kN·m/rad。动态响应约束条件:最大偏移量40 m,最大Mises 应力370 MPa,上挠性接头最大转角5.0°,下挠性接头最大转角2.0°。

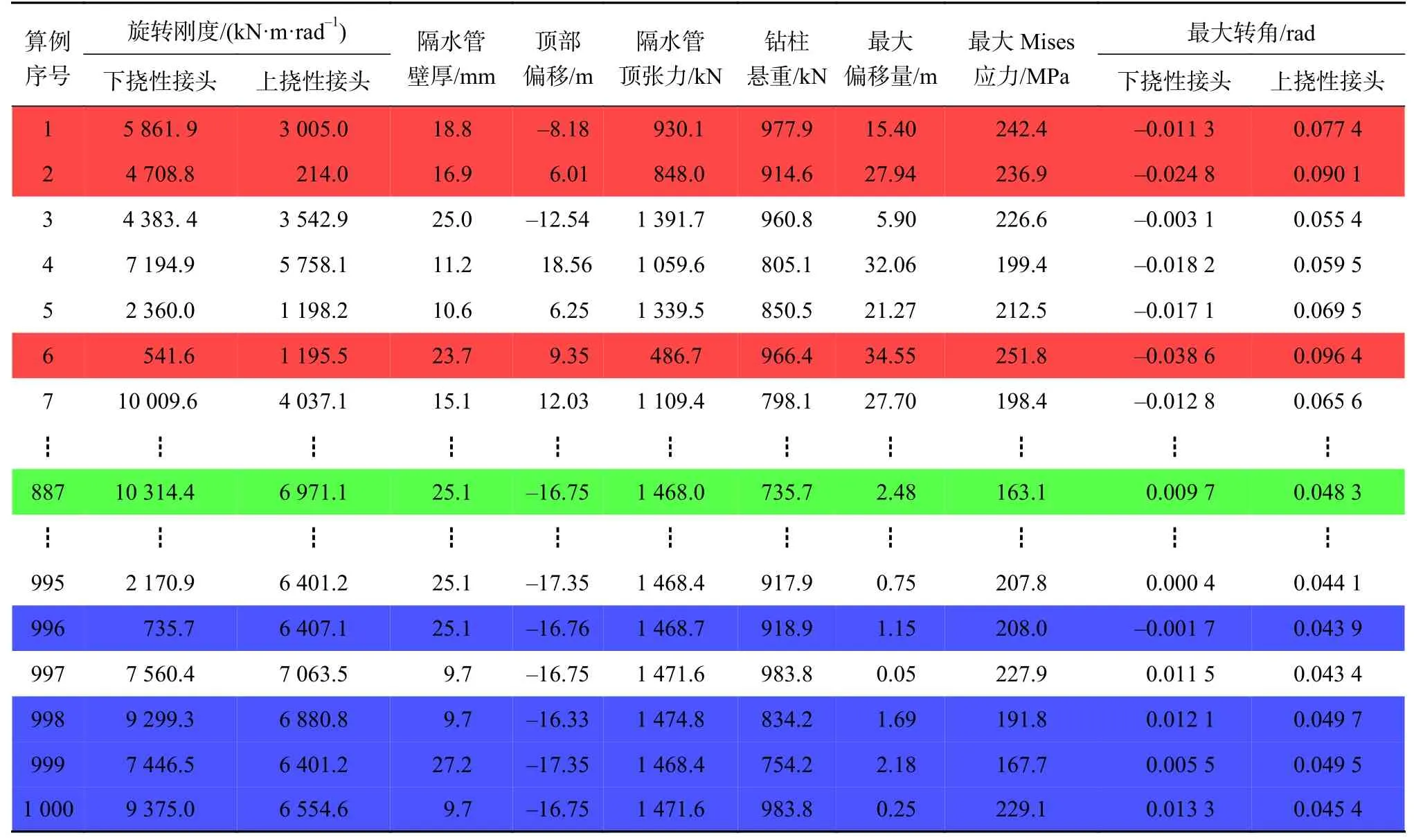

采用Six Sigma 法进行可靠度优化运算,将各项动态响应的可靠度最低要求都设为98%,得到的计算结果见表1(不收敛或违反约束的算例标为红色,寻优过程中间解标为白色,非劣解标为蓝色,推荐的最优解标为绿色)。

表 1 基于可靠度分析的多目标优化设计结果Table 1 Results of the multi-objective optimization design based on reliability analysis

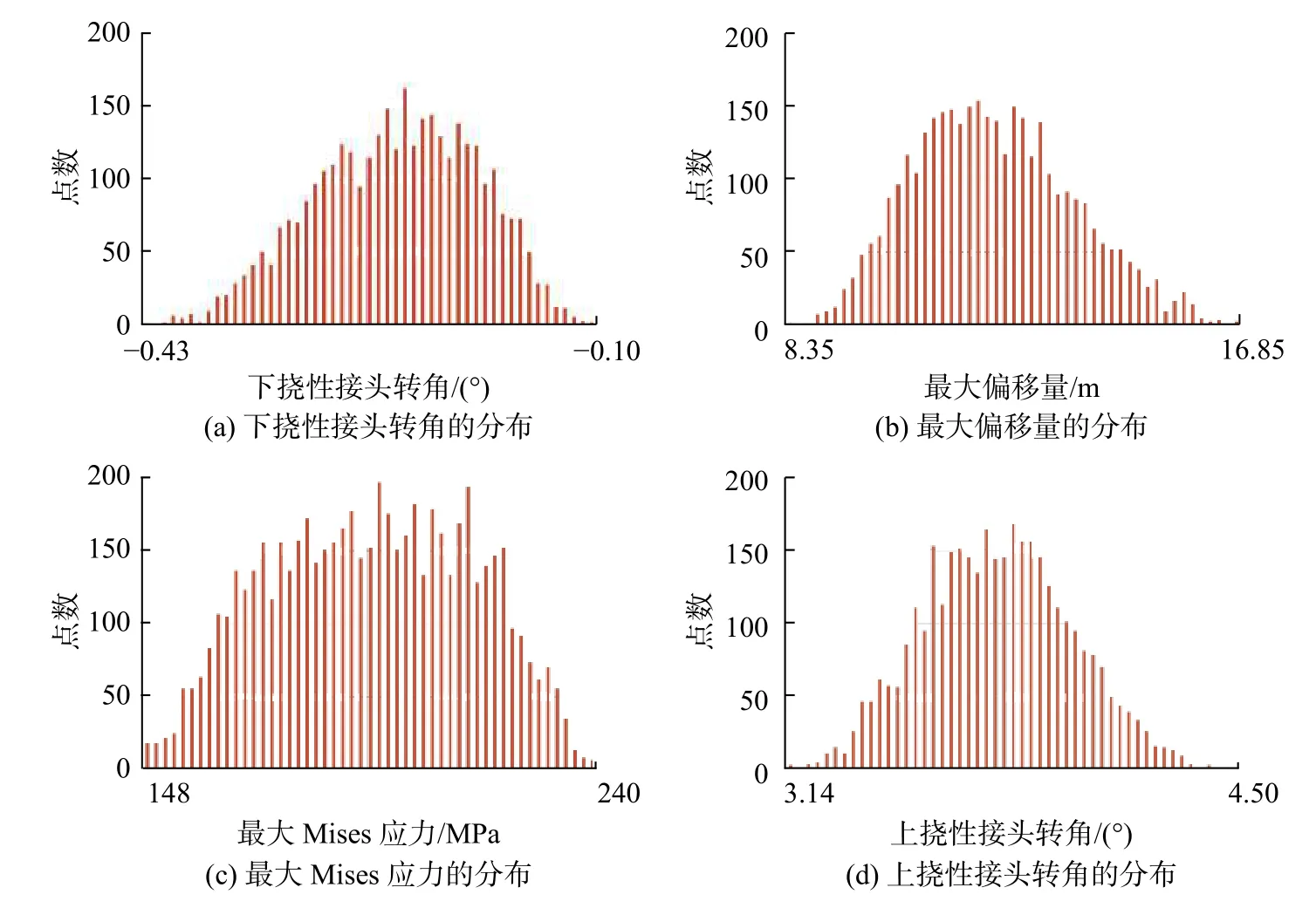

为了验证表1 中各个非劣解在设计参数波动情况下的可靠性,对推荐的最优解(第887 号算例的解)进行了Monte Carlo 可靠度分析,允许各项设计参数在±10%范围内扰动,并将样本点设置为正态分布,最终得到的可靠度分析结果如图6 所示。

由图6 可以看出,最大偏移量的变化范围为8.35~16.85 m,最大Mises 应力的变化范围为148~240 MPa,上挠性接头转角的变化范围为3.14°~4.50°(即0.054 8~0.078 5 rad),下挠性接头转角的变化范围为-0.43°~0.10°(即-0.007 5~0.001 7 rad)。与动态响应约束条件相比,各项动态响应值均符合设置的约束条件,即设计参数在±10%范围内扰动情况下,该设计的可靠度仍达到了100%。由此可知,设计的该参数组合满足要求。

图 6 最优解在设计参数±10%范围内波动时的可靠度分析结果Fig.6 Reliability analysis results of the optimal solution when fluctuations occur within ±10% of the design parameters

进一步研究可知,多目标优化设计方法可以避免由于设计结果靠近约束边界而在参数波动情况下可靠度达不到要求的问题,因此所得到的非劣解集能够同时满足工程可行性和安全可靠性2 方面的要求。

5 结论与建议

1)相比于仅考虑隔水管的模型,根据管中管模型计算得到的管柱整体弯曲程度更小,即内外管柱的相互作用对管柱系统的整体偏移有抑制作用。这说明对于实际存在管中管结构的深水钻井管柱系统而言,在给定的管柱安全偏移范围内能够承受更大的海洋环境载荷。

2)建立了基于可靠度分析的多目标优化设计方法,采用该设计方法得到的非劣解集能够同时满足工程可行性和安全可靠性2 方面的要求。

3)建立管中管模型时,没有考虑钻井液的影响,而钻井液可以等效为一个贯穿于管中管模型的弹塑性减振装置,其会在一定程度上减轻内外管柱之间的相互作用,从而影响管柱系统的整体动态响应,因此需要在接下来的研究中予以考虑。