关于粉煤灰代砂解决石粉含量不足问题的探讨

2019-05-08

(中国水利水电第六工程局有限公司二分局,辽宁 丹东 118001)

1 工程概况

朱昌河水库大坝枢纽工程位于北盘江二级支流朱昌河上,在贵州省六盘水盘州市英武镇境内。朱昌河水库工程规模为中型,工程等别为Ⅲ等,工程主要任务为供水,兼顾发电功能。水库大坝采用全断面碾压混凝土重力坝,最大坝高102.1m,坝顶全长264.9m;由右岸挡水坝段、电站进水口坝段、溢流坝段及左岸挡水坝段组成,全长共分10个坝段,共计浇筑碾压混凝土45.8万m3(含周边变态混凝土)。工程配套布置砂石料开采加工系统,开采毛料以灰岩为主;现场布置两座搅拌站,负责碾压混凝土的拌制,自卸汽车运输直接上坝进仓卸料。

2 碾压混凝土基准配比及相关要求

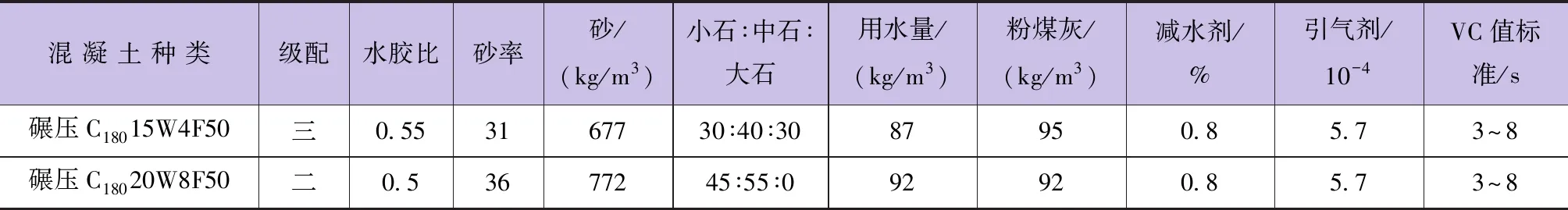

朱昌河水库大坝采用全断面碾压混凝土浇筑,浇筑方式为分层浇筑(单层压实厚度30cm),中间摊铺碾压、周边浇浆振捣。大坝上游防渗区采用C18020W8F50二级配变态混凝土(迎水面侧和与左右岸坝坡相接处)和C18020W8F50二级配碾压混凝土;下游采用C18015W4F50三级配碾压混凝土和C18015W6F50三级配变态混凝土(背水面外露斜面和与左右岸坝坡相接处);所采用碾压混凝土相应基准配比见表1。

表1 朱昌河水库大坝碾压混凝土基准配比

朱昌河水库大坝碾压混凝土浇筑材料为42.5普通硅酸盐水泥;砂石料由自行开采灰岩加工,其中砂料要求石粉含量控制在16%~20%;外加剂使用HLC-NAF(碾压型)缓凝高效减水剂(粉剂)和DH9引气剂。

3 现场施工存在的问题

在朱昌河水库大坝碾压混凝土浇筑过程中,自行加工的砂料石粉含量较低,实际最低约为11%,相应细度模数约为3.2。由于石粉含量低,导致拌制的碾压混凝土骨料分离现象较为严重,裹浆较差,严重影响碾压混凝土的可碾性;在实际浇筑过程中碾压泛浆不明显,碾压层干硬缺乏弹性及骨料集中等问题突出,对碾压混凝土碾压质量及层间结合质量影响较大。

由于该工程处于施工期,工期紧,重新调整砂石料加工系统时长,较难实施;而采用砂料添加石粉方式虽然方便直接,但当地并无石粉加工厂可供采购。为解决影响碾压混凝土浇筑质量的问题,急需寻找其他替代方案。

4 解决措施

4.1 实施方案

根据相关文献所述,碾压混凝土的浆砂体积比(简称PV值,即水泥、粉煤灰、水及粒径小于0.08mm微石粉的混合体积(灰浆体积)与砂浆体积的比值)一般不得小于0.42,而影响PV值的主要因素是石粉含量。通过试验选用并控制适当的砂浆比,可增加碾压混凝土料的可碾性,同时增加层间结合强度。当石粉含量偏低时,可通过粉煤灰代砂方式,提高细粉含量,从而保证达到PV值的控制要求。

同时,根据试验研究,在保证水泥量和用水量基本相同的情况下,增加粉煤灰掺量,对碾压混凝土的各项性能指标均有较大的提高,并可起到抑制干缩变形的作用,从而减少碾压混凝土开裂现象。然而,在碾压混凝土中粉煤灰仍然存在一个最大掺量的问题,掺量应通过具体试验确定,通常粉煤灰掺量不宜超过70%,超过此掺量,碾压混凝土的强度和抗渗性将显著下降。

综上所述,采用粉煤灰替代部分砂料解决石粉含量不足的方案具有一定的可行性,但应合理控制粉煤灰的最大掺量,以保证满足碾压混凝土的各项设计性能指标。同时,需要通过试验和施工进行验证,朱昌河水库工程大坝碾压混凝土基于上述理论,成功进行了应用。

4.2 具体措施及要求

4.2.1 粉煤灰掺量确定方法

为保证碾压混凝土PV值不低于0.42,必须提高石粉含量;在砂料石粉含量不足时,在不减少配比中砂料含量情况下通过粉煤灰(相当于将粉煤灰作为石粉使用)替代部分砂料的方式变相提高砂料石粉含量。根据拟定方案要求,以保证砂料石粉(细粉)含量控制在18%左右,计算得出需要的粉煤灰代砂量,具体计算公式见式(1)。

S×18%=SP-FP+F

式中S——配比砂料掺量,kg;

P——实际使用砂料实测石粉含量,%;

F——粉煤灰代砂量,kg。

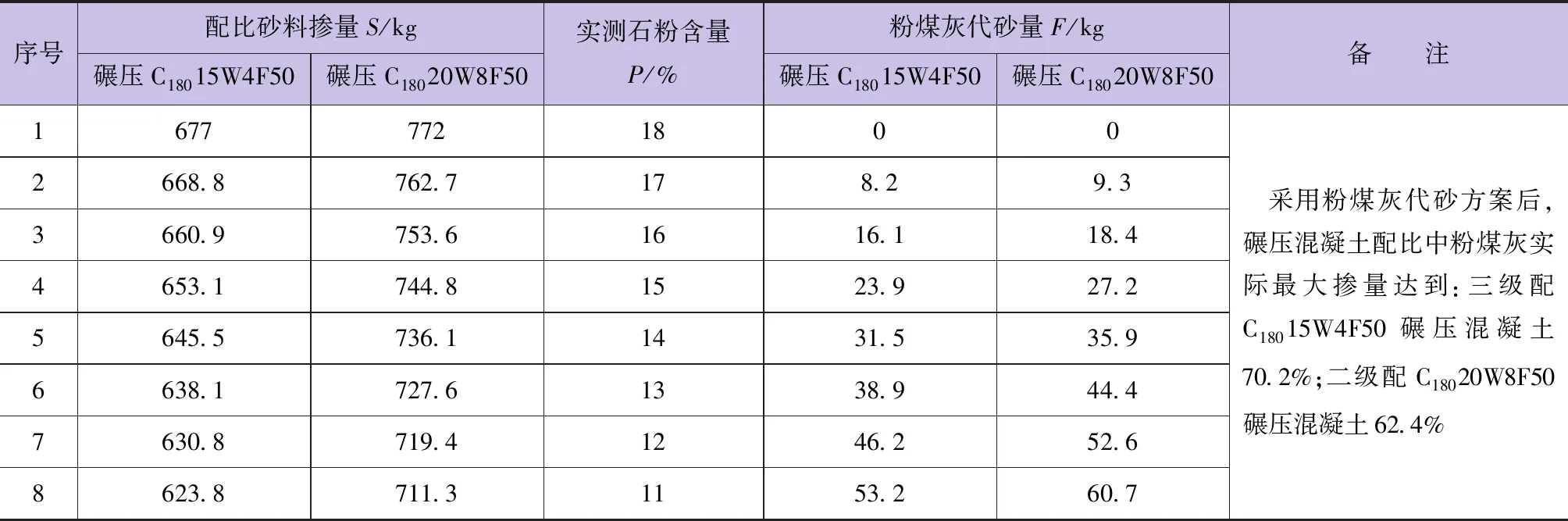

朱昌河水库大坝碾压混凝土配比粉煤灰代砂量计算过程见表2。

表2 不同石粉含量对应的粉煤灰代砂基准掺量汇总

在朱昌河水库大坝碾压混凝土施工中,主要根据实测石粉含量情况,参照表2粉煤灰掺量标准,并结合实际碾压混凝土拌制及碾压效果进行粉煤灰实际掺量控制,以满足碾压混凝土现场碾压效果和设计性能指标为最终要求,合理控制粉煤灰掺量。

4.2.2 质量控制要求

a.对砂料石粉含量情况要勤检测,每仓开仓前进行施工配比调整时,必须依据现场砂料实测石粉含量情况合理计算确定粉煤灰的基准掺量。

b.应先进行试拌,以检查施工配比的合理性,通过检查拌制的碾压混凝土的裹浆、骨料分离及VC值等情况验证拌制质量,满足要求时方可规模拌制。

c.现场正式摊铺碾压后,仓面试验人员应加强对卸料、摊铺及碾压效果的检查,验证碾压混凝土料的拌制质量,根据仓面碾压混凝土骨料集中情况、VC值、碾压泛浆效果和压实度检测情况等,进一步验证碾压混凝土施工配比的合理性。

d.由于粉煤灰具有一定的吸水性,掺入粉煤灰后可能变相增加用水量,此时可通过适量加水(幅度不应过大,以避免水灰比变动太大影响混凝土强度)和调整减水剂用量等方式控制用水量,在保持水灰比基本不变的前提下满足VC值控制标准即可。

e.结合成本控制需要,通过试拌现场施工效果检查,最终确定粉煤灰掺量最小,同时又能满足施工性能和设计性能的最优配比;按照常规经验做法,宜控制粉煤灰最大掺量不超过70%,保证混凝土各项设计性能指标。

f.碾压混凝土浇筑期间,按照设计及规范要求,定期检测砂料质量,如果石粉含量已确定发生变化,必须根据碾压混凝土实际施工性能变化情况和成本控制需要,适时调整施工配比,重新确定粉煤灰代砂量,并调整施工配比。

g.采用粉煤灰代砂方案,实际操作相对繁琐,需要现场质检及试验人员共同配合,加强过程控制,及时有效地保证施工配比的合理性和准确性。

5 效果分析

5.1 施工性能改善情况

采用粉煤灰代砂方案后,碾压混凝土浇筑质量有了很大改善,尤其是碾压混凝土料的拌制质量有了显著提高,主要体现以下几点:

a.拌制的碾压混凝土粗骨料裹浆比较饱满,骨料分离的情况得到很大改善,VC值基本都能控制在3~5s,且相对易于控制。

b.从现场铺筑情况看,卸料后骨料集中情况不再普遍,相对易于处理;摊铺碾压后,层面泛浆明显、有弹性,而且碾压层在振动碾压下易于泛浆。粉煤灰代砂方案实施前后现场碾压混凝土施工效果对比见图1。

图1 粉代砂方案实施效果

5.2 设计性能指标变化情况

5.2.1 抗压及劈拉强度

a.采用粉煤灰代砂方案后,按照高(16%)、中(14%)、低(11%)不同砂料石粉含量确定的粉煤灰代砂量调整的配比仓号选取混凝土试件进行了检测,具体如下。

C18015W4F50三级配碾压混凝土28天龄期抗压强度分别为10.0MPa、11.0MPa、11.3MPa,180天设计龄期抗压强度18.1MPa、18.2MPa、18.2MPa。

C18020W8F50二级配碾压混凝土28天龄期抗压强度分别为13.6MPa、13.6MPa、14.9MPa,180天设计龄期抗压强度23.4MPa、24.1MPa、24.8MPa。

180天的设计龄期抗压强度均达到了设计标准;同时发现随着粉煤灰代砂量的增加,其28天、180天龄期抗压强度均有明显提升。

b. 180天设计龄期的混凝土劈拉试件检测值具体如下:

C18015W4F50三级配碾压混凝土劈拉强度分别为1.8MPa、1.82MPa、1.8MPa;C18020W8F50二级配碾压混凝土劈拉强度分别为2.45MPa、2.35MPa、2.3MPa。

设计龄期劈拉强度检测结果均满足设计标准,但随粉煤代砂量的变化其劈拉强度变化不明显。

5.2.2 抗冻抗渗性能

在采用粉煤灰代砂方案后,均按要求进行了试件取样,比较不同粉煤灰掺量的碾压混凝土抗冻抗渗试件检测情况,其对180天龄期试件检测的抗冻抗渗性能没有影响,均能满足设计要求的抗冻抗渗等级。

5.2.3 极限拉伸值

180天设计龄期的混凝土极限拉伸试件检测结果如下:

C18015W4F50三级配碾压混凝土极限拉伸值分别为79×10-4、79×10-4、82×10-4;C18020W8F50二级配碾压混凝土极限拉伸值分别为85×10-4、87×10-4、83×10-4。

设计龄期极限拉伸检测结果均满足设计标准,随粉煤代砂量的增加其极限拉伸值也有所提高,但提升幅度不大。

6 结 语

朱昌河水库大坝碾压混凝土施工中,通过采用粉煤灰代砂方案后,碾压混凝土的施工性能有了显著改善,其各项性能指标均达到了设计要求。通过该实例工程的成功应用,可知在控制粉煤灰最大掺量不超过70%的前提下,采用粉煤灰代砂方案不仅可以改善混凝土施工性能,对其设计性能指标也能起到一定的促进和提升作用,可保证碾压混凝土浇筑质量。因此,在砂料石粉含量不足,且石粉购置较为困难、成本较高的条件下,采用粉煤灰替代部分砂料也是一种有效可行的方案。