页岩气井井筒完整性若干研究进展

2019-05-08高德利

高德利,刘 奎

[1.中国石油大学(北京) 石油工程教育部重点实验室,北京 102249;2.中国石油大学(北京) 油气资源与工程国家重点实验室,北京 102249]

页岩、致密等非常规油气资源高效开发在国内外备受关注。本世纪初以来,随着水平井技术和水力压裂技术在页岩气高效开发中的广泛应用,使页岩气高效开发成为了现实,助推北美实现了“页岩气革命”[1-2]。北美页岩气革命的成功备受全世界关注,许多国家的政府和企业都投入了大量的人力、物力、财力进行页岩气勘探和开发,从而在一定程度上改变了全球的能源格局。中国页岩气的勘探与开发正处于起步阶段,主要集中在四川盆地的涪陵、长宁、威远等山区,且目前所钻的页岩气水平井数量也相对较少[3-7]。四川盆地页岩气储层约有65%埋深超过了3 500 m[8]。水平井钻井、体积压裂及“井工厂”等工程技术,被认为是页岩气高效开发的核心技术内容[2,9-10]。

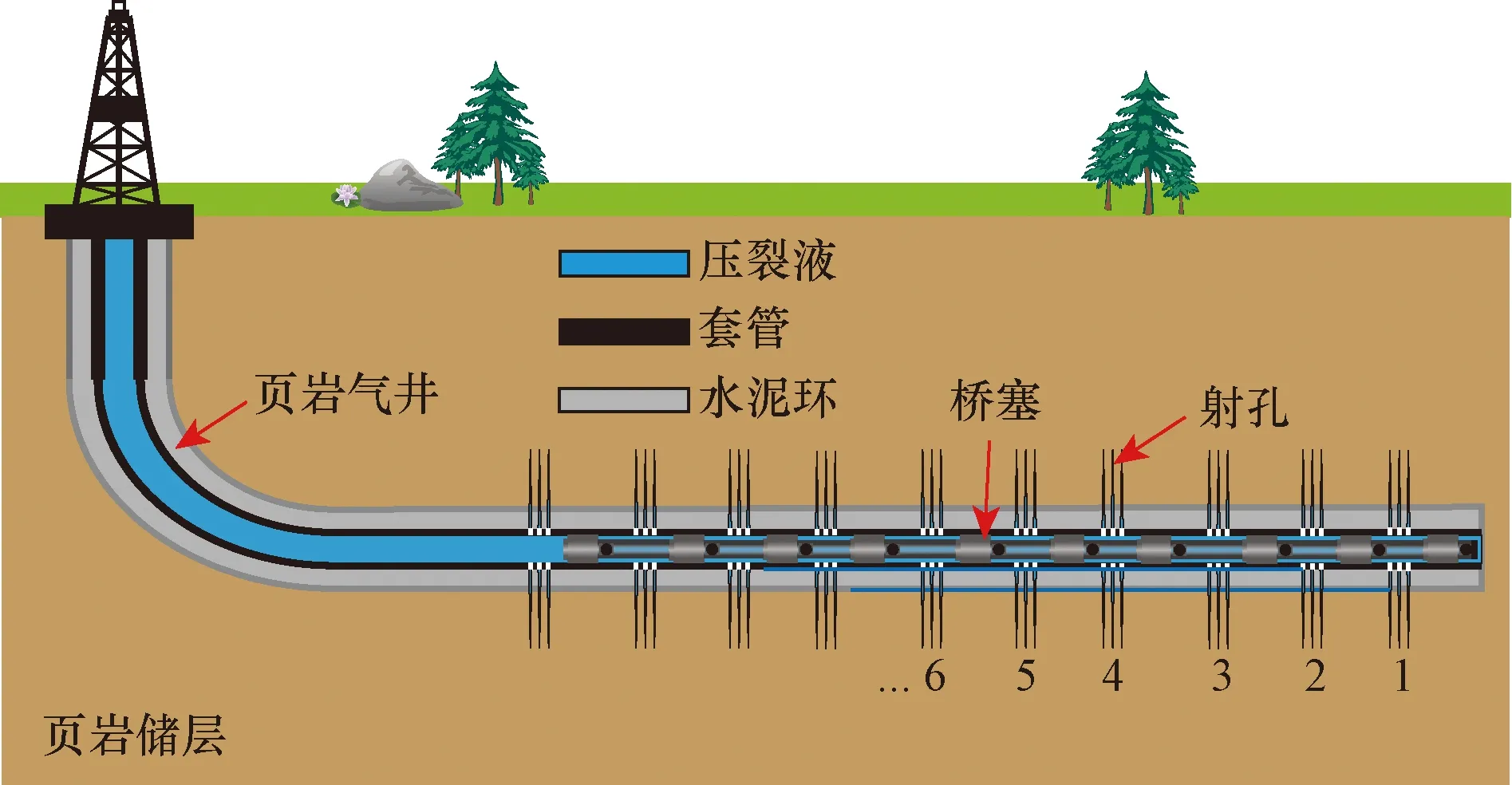

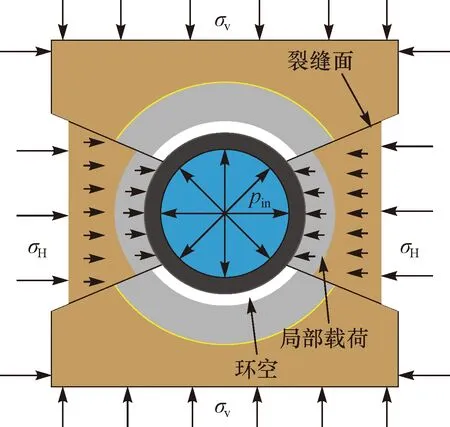

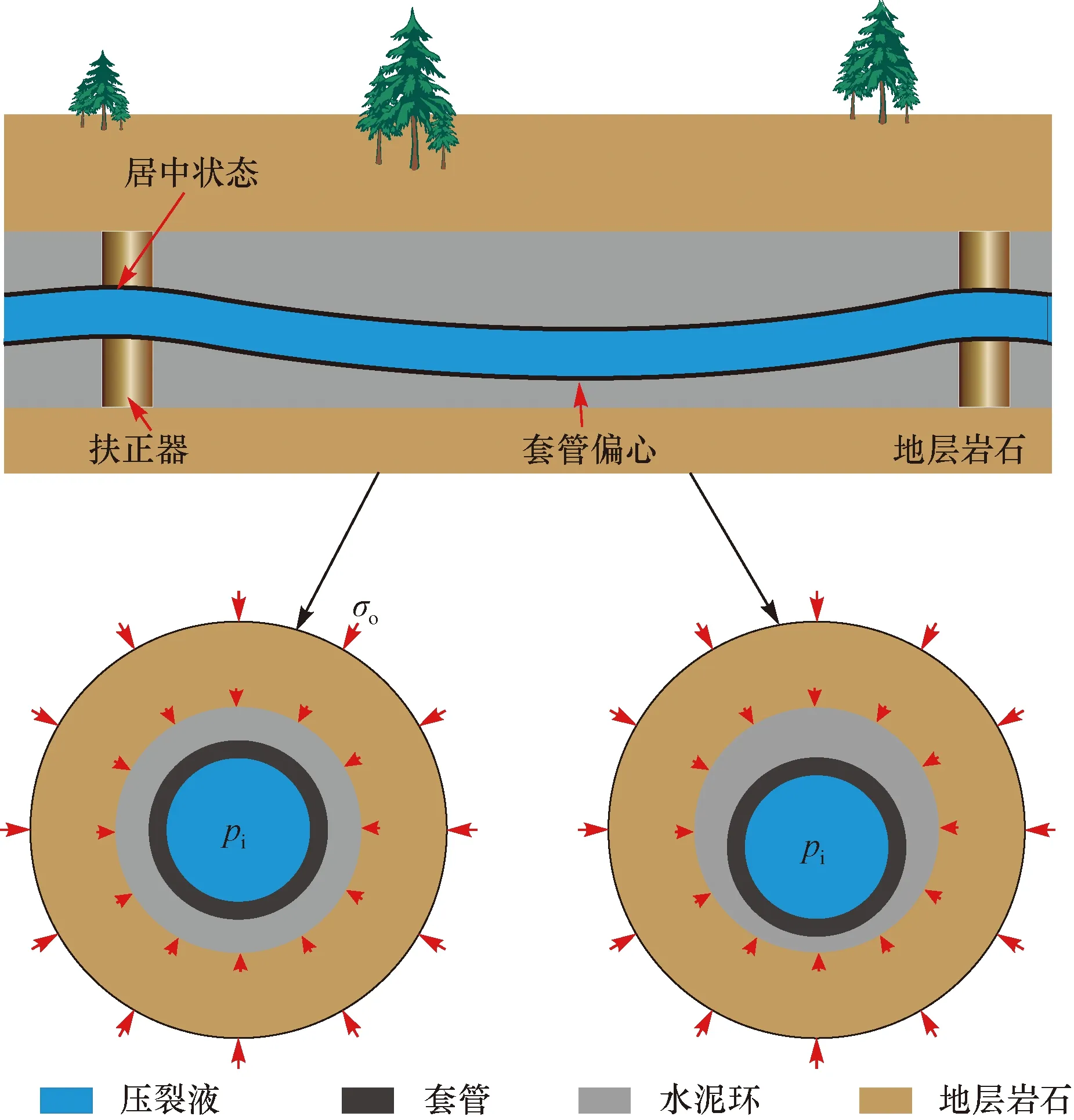

但是,体积压裂也使页岩气井产生了一些新问题:如套管变形、环空带压等问题[11-12]。页岩气水平井多级体积压裂过程如图1所示,不同于常规油气井的增产改造措施。由于在压裂过程中存在套管内流体压力高、压裂流体注入体积大、水平井分级改造段数多、施工排量大且形成的裂缝缝网较复杂等特点,因而在体积压裂作业过程中,不仅水平段套管应力变化较大,而且井眼周围地应力场变化导致储层岩石内发生剪切滑移、错断等力学行为,由此所造成的页岩气井井筒完整性失效问题亟待解决。

关于页岩气井井筒完整性的研究日益增多,在不少学者的研究成果中亦对页岩气井筒完整性失效的力学机理和控制方法有不同的认识[13-14]。本文旨在总结分析前期的相关研究进展,特别是笔者的一些研究成果,以期对页岩、致密等非常规油气井井筒完整性问题的理解与深入研究产生抛砖引玉的效果。

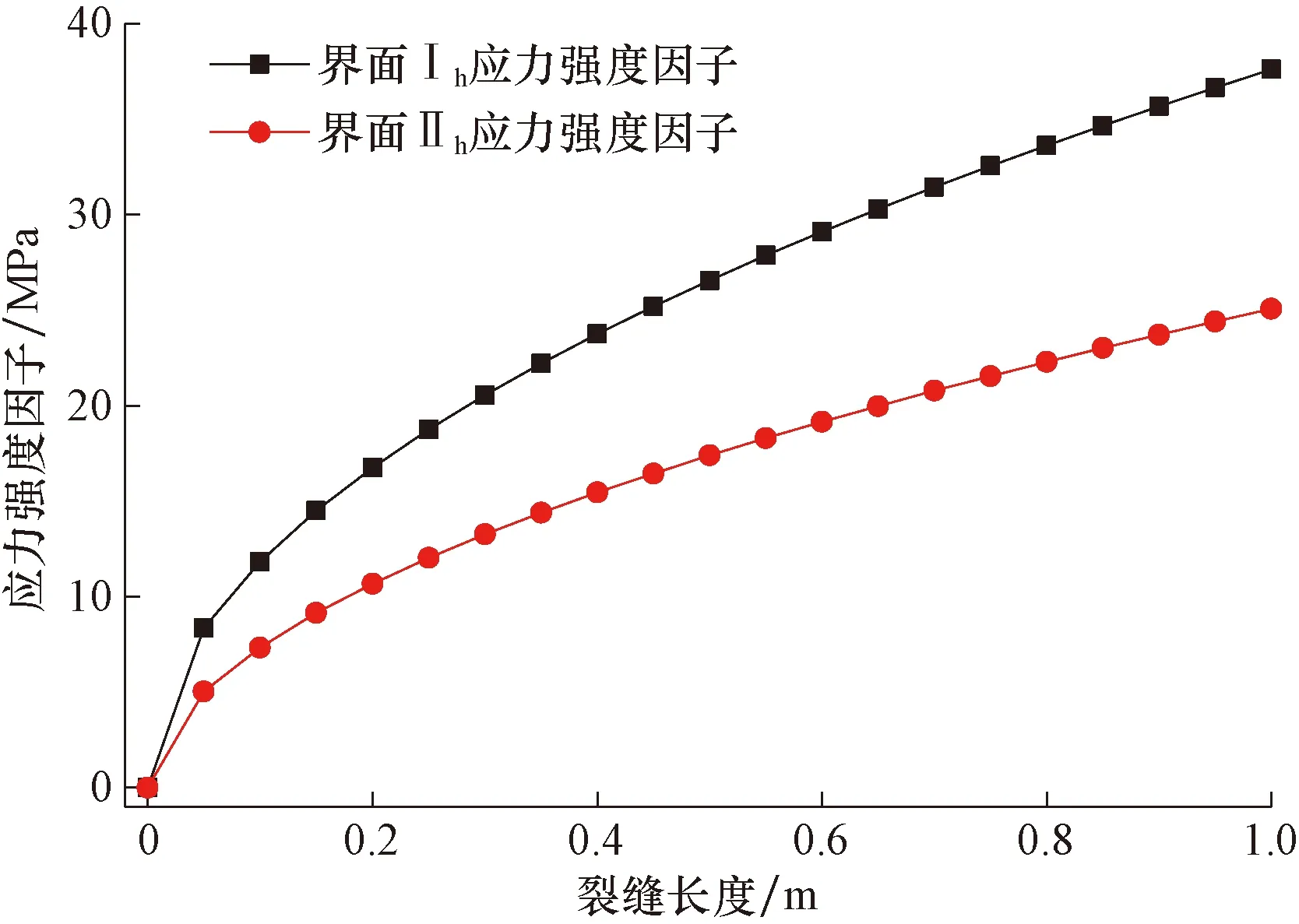

图1 页岩气水平井压裂施工示意图Fig.1 Schematic diagram showing hydraulic fracturing operations in a horizontal shale gas well

1 页岩气井井筒完整性问题

1.1 套管变形问题

页岩气水平井内套管变形问题在中国西南山区的页岩气田中发生较多,尤其以四川盆地的威远和长宁页岩气区块最为严重。据统计[15],威远和长宁两个区块已完成压裂施工的141口页岩气井中共有36口井出现了套管变形,且套变点达到了48个,严重制约了这两个区块页岩气的高效开发。另外,在四川盆地涪陵页岩气区块开发中共有8口页岩气井发生了套管变形,造成了66个压裂段无法正常压裂作业。还有,与涪陵区块的情况不同,在威荣页岩气区块已完钻的6口页岩气水平井中有5口井出现了套管变形问题[13]。

除了中国,在美国和加拿大的页岩气井中也同样存在套管变形问题。卡波特石油天然气公司在美国宾夕法尼亚州Marcellus页岩气田所钻的62口页岩气井中共有32口井发生了套管变形,加拿大魁北克省Utica页岩储层内有28口页岩气井在大规模体积压裂后发生了套管变形[16]。同样在加拿大,在对Duvernay页岩储层进行压裂施工过程中,14口深层页岩气水平井(垂深大于3 500 m)中共有11口页岩气井出现了严重的套管变形,且变形点达到19个[13]。

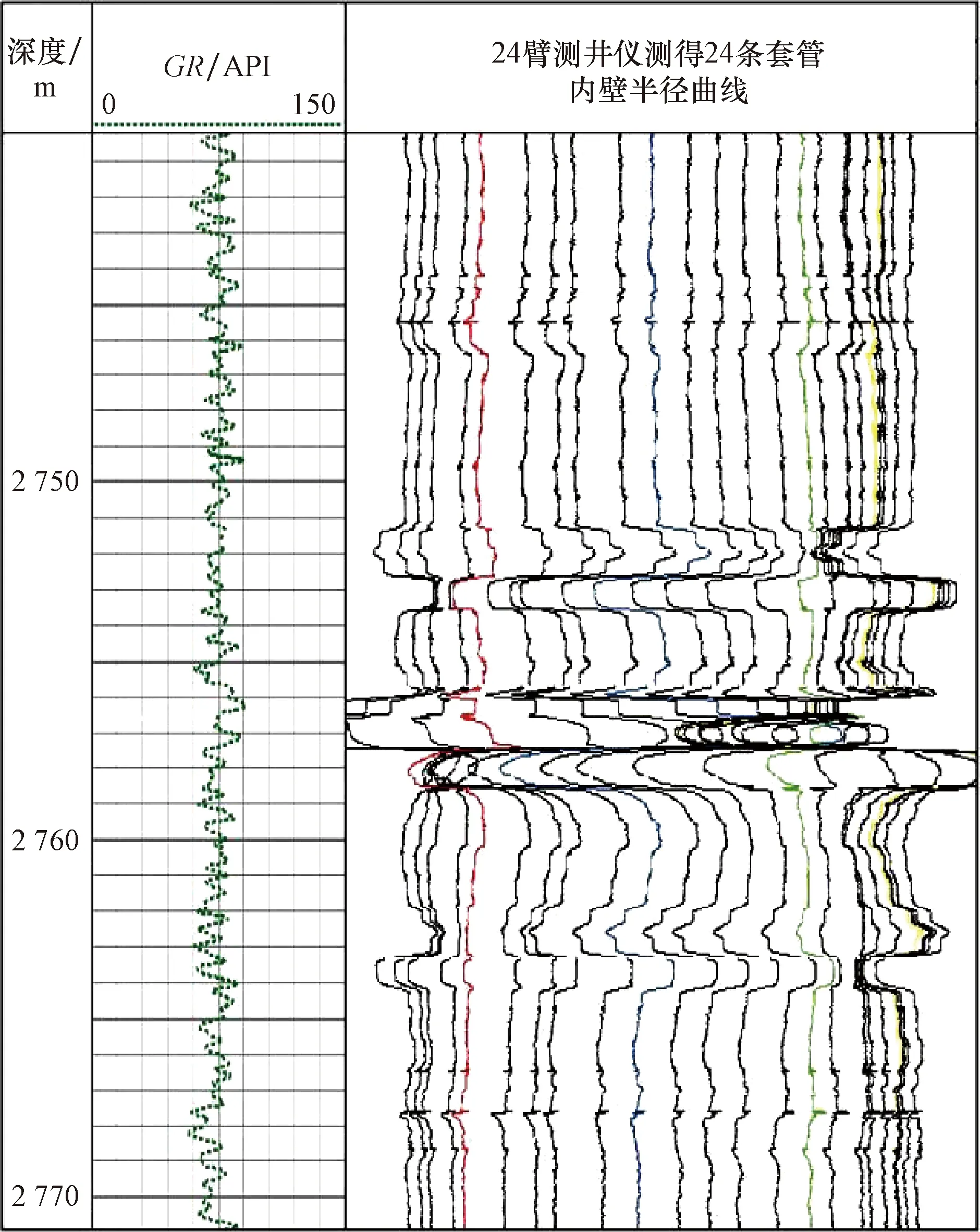

根据目前页岩气井中使用的套管类型和套管强度可知,套管的设计强度完全有能力承受页岩气储层内的地应力环境而不发生挤毁破坏,但在水力压裂施工过程中大量的套管变形现象表明,套管载荷已超过了其设计强度。四川盆地威远区块某套管变形井的现场检测结果如图2和图3所示,其中图2为该井套管变形点附近的井径测量结果[17],图3为套管变形点铅模打印结果,表明套管的主要变形形式为剪切变形而非挤毁变形。因此,页岩气储层内套管剪切变形的诱因及控制方法是页岩气井套管变形研究的重点。

1.2 环空带压问题

在页岩气水平井中存在的环空带压问题与水泥环密封性能密切相关,该问题已严重影响了页岩气田的安全高效开发,特别是对周围环境具有潜在的污染风险[14,18-19]。页岩气水平井多级射孔与水力体积压裂完井引起的环空带压问题对水泥环密封性能提出了新的更高要求。

图2 四川盆地某套变页岩气井多臂测井井径资料Fig.2 Multi-armed caliper logging of one shale gas well with casing deformation in Sichuan Basin

图3 四川盆地某套变井铅模打印结果Fig.3 The lead mold printing of one shale gas well with casing deformation in Sichuan Basina.铅印俯视图;b.铅印侧视图

截止到2017年12月的统计数据显示[18],涪陵页岩气区块投产的223口井中共有169口井出现了不同程度的环空带压问题,环空带压井的占比高达75.8%;同时,数据显示压裂施工作业对页岩气井环空带压情况产生了较大影响。根据水力压裂前后页岩气井环空带压情况的统计结果,表层套管环空带压井数在压裂前占比为27.8%,而压裂后环空带压井数占比达到39.58%,增加了11.78%;技术套管环空带压井数在压裂前占比为10.42%,而压裂后环空带压井数占比升高到45.83%,增加了35.41%。由此可见,水力体积压裂施工对技术套管环空带压产生了较严重的影响。

页岩气井水泥环密封失效因素主要包括:①在水力体积压裂过程中套管内流体压力高,导致水泥环应力状态变化;②在水力体积压裂过程中井眼周围温度的周期变化对水泥环性能有影响;③因固井质量差引起的水泥环密封失效问题;④井眼附近地应力变化引起的水泥环密封失效问题。以上4点是页岩气井环空带压问题研究和工程设计控制的重点内容。

2 页岩气井套管损坏研究进展

北美地区页岩气勘探开发起步较早,仅存在极少关于页岩气井套管变形的报道且对页岩气开发影响不大,因此有关页岩气井套管变形的研究相对较少。但也有值得关注的相关研究结果,如Daneshy针对页岩气井压裂过程中及压裂后的套管变形问题,曾提出非对称压裂是页岩气井套管变形的主控因素[20]。从2010年以后,随着国内页岩气勘探开发的发展,发生套管变形的页岩气井数量逐年增加,已经严重影响到了中国页岩气的安全高效开发。随着国内众多学者对套管变形问题的关注和重视,有关页岩气井套管变形机理及其控制方法的研究成果也越来越多,并不断深入。

2.1 温度应力对套管变形的影响

传统的压裂作业是将压裂流体通过压裂管柱压入储层内,管柱内的流体压力作用在压裂管柱上而对生产套管的载荷没有影响。但是,页岩气井的多级体积压裂作业是将压裂流体通过生产套管压入储层内,在压裂过程中流体压力直接作用在生产套管内壁上,并且多级体积压裂的压裂流体流速大、注入体积大,井眼附近温度发生周期性变化。Sugden提出由于造斜段固井质量较差,压裂过程中温度变化产生的温度应力使造斜段套管的弯曲应力增加并降低了环空流体压力,最终导致套管的抗内压强度降低[21]。基于Sugden的观点,有科技人员研究了环空束缚流体收缩及井眼曲率对套管强度的影响,认为束缚流体的收缩是套管抗内压强度降低的主要因素之一[14]。

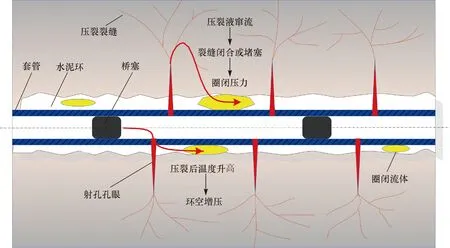

但是,根据现场实际情况可知,页岩气井中套管变形的主要形式不是套管破裂,而是套管内径变小导致的完井工具无法下入。因此,与环空流体收缩引起套管变形的观点不同,尹飞、高德利认为套管变形是由于环空束缚流体膨胀并挤压套管造成的[22]。环空内流体体积膨胀的发展过程为:在压裂过程中环空温度降低,水泥环缺失部分的流体体积和压力均降低,地层流体或压裂流体进入缺失部分形成圈闭流体;压裂结束后,环空温度升高,环空圈闭流体体积膨胀且井眼附近裂缝闭合造成流体无法返排,形成较高的圈闭压力,最终导致环空增压并挤压套管变形。页岩气井压裂引起的环空增压方式如图4所示。

图4 页岩气水平井压裂引起环空增压示意图Fig.4 Schematic diagram showing annular pressure buildup caused by hydraulic fracturing in shale gas wells

在体积压裂过程中的温度变化,还在套管管体上产生温度应力。多位学者采用不同的研究方法研究了压裂过程温度应力对套管强度的影响。尹虎、张炜烽、董文涛等计算了压裂过程井筒附近温度变化及温度应力状态,计算结果表明温度应力使套管抗拉和抗挤强度分别降低了23%和20%[23-25];席岩等利用数值方法计算了力-热耦合作用下的套管应力状态,研究结果表明套管最大瞬态应力先升高、后降低,而且压裂流体排量增大引起的最大瞬态应力升高将会增加套管变形风险[26-28]。

2.2 非对称压裂对套管变形的影响

Daneshy最早提出水力裂缝不对称扩展将引起页岩储层的不对称形变,从而产生对套管的非对称挤压作用导致套管变形[20]。于浩、练章华等考虑非对称压裂引起的应力亏空,采用数值方法研究了非对称压裂引起的井眼附近应力亏空并由此产生的井壁岩石对套管的侧向挤压。尤其是重复压裂后,岩石性质发生了变化,地应力非均质性和应力亏空增大,最终导致套管发生椭圆变形和S型变形[29-32]。

基于压裂改造区域不对称导致的套管受力不平衡,刘伟等[33]研究了套管受侧向非对称挤压载荷作用下的变形规律。研究结果表明,压裂不对称主要造成套管的整体侧向位移,而对套管截面形状的影响较小。计算得到的套管截面变形远小于页岩气井中套管变形的检测结果,得出非对称压裂不是页岩气井套管变形的主要影响因素,这与于浩、练章华等人研究结果相反。

2.3 固井质量对套管变形的影响

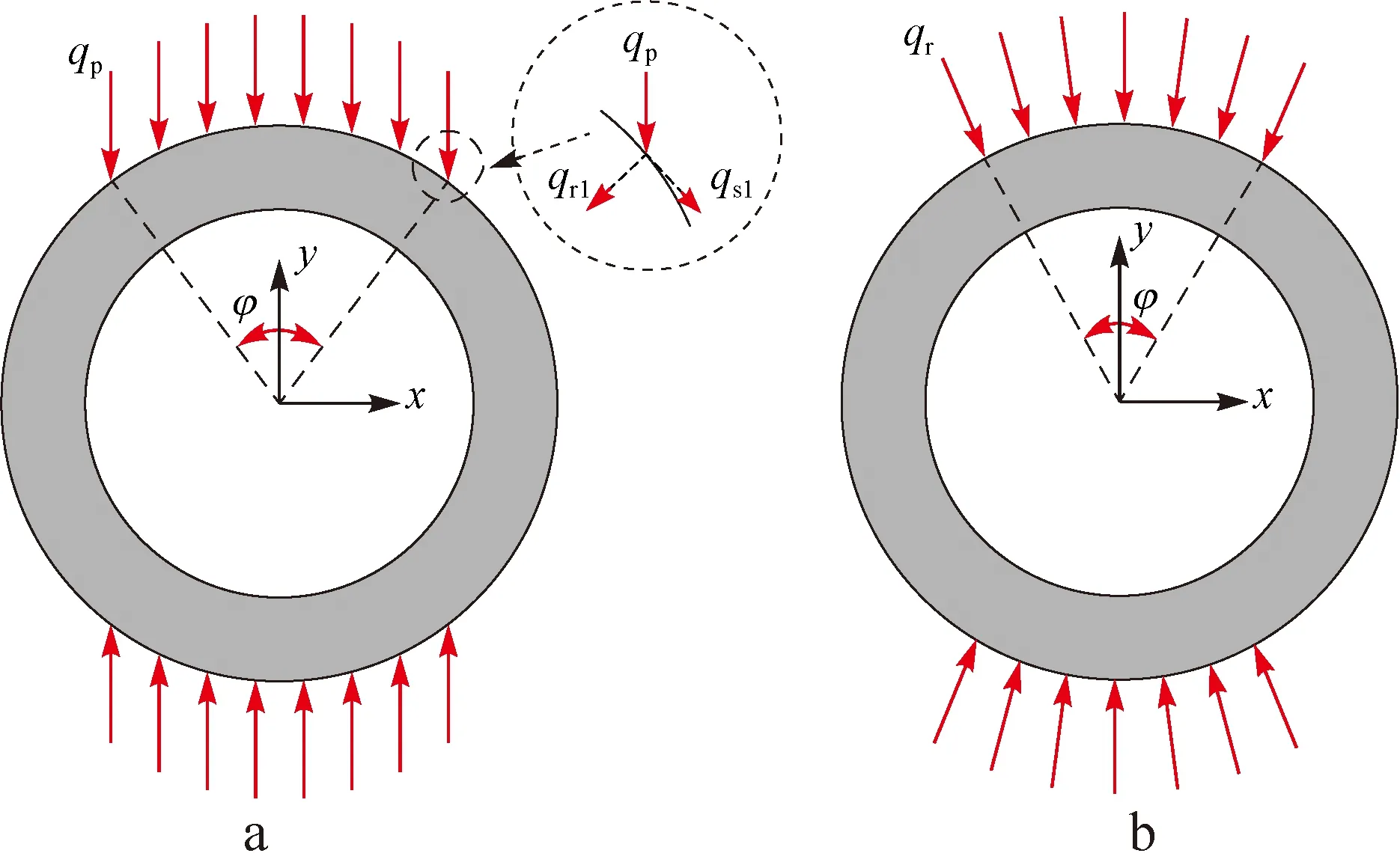

页岩气井固井质量问题,包括水泥环缺失和套管偏心。于浩等[34]研究了套管偏心对套管应力的影响;郭雪利、蒋可、席岩等[35-38]则对套管偏心和水泥环缺失两种情况同时存在条件下的套管应力进行了计算,计算结果显示水泥环缺失对套管应力的影响更大;席岩、范明涛等[36,38]采用数值方法分析了温-压耦合作用条件下水泥环缺失对套管应力的影响。笔者将水泥环缺失引起的套管外壁载荷简化为局部载荷模型(图5),其相应的力学分析模型如图6所示,套管外壁分别受平行局部载荷和径向局部载荷作用。采用傅里叶级数表达式建立了局部载荷作用下套管应力的计算公式如下[39]:

(1)

式中:qr和qs分别为径向和环向载荷;Pk和Tj分别为径向和环向集中力;A0,C0,An,Bn,Cm,Dm为简化表达式引入的代数变量;m和n为常数;α和β为任意位置所处的角度,(°)。

图5 固井质量引起的套管局部载荷示意图Fig.5 Schematic diagram showing the local load of casing caused by cementing qualityσH.最大水平地应力;σV.垂直地应力

图6 套管局部载荷力学分析模型Fig.6 Mechanical analysis models of local loads acting on casinga.平行局部载荷;b.径向局部载荷qp.平行局部载荷;qr1.平行局部载荷的径向分量;qs1.平行局部载荷的切向分量;qr.径向局部载荷;φ.载荷范围

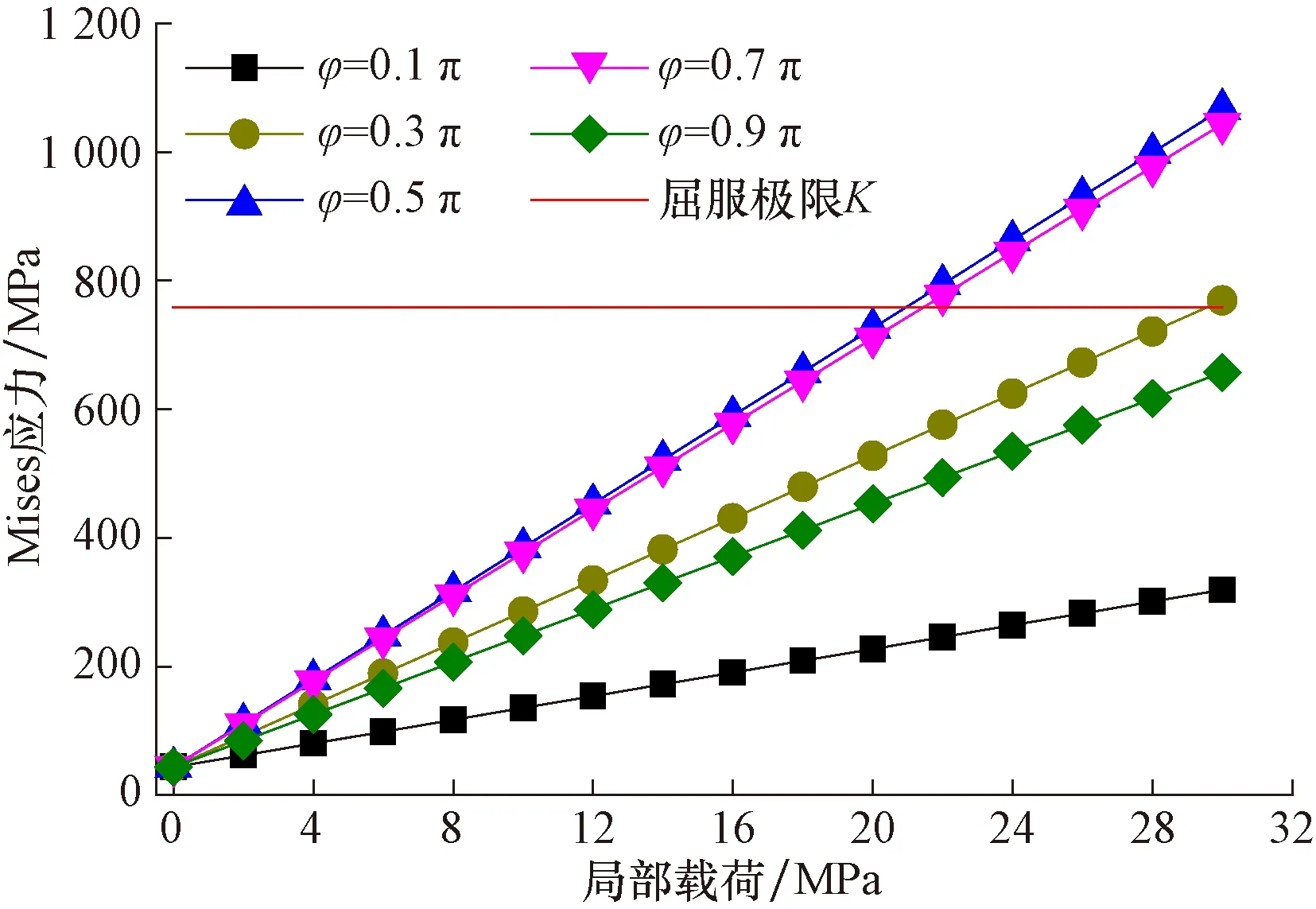

计算结果显示当径向局部载荷为10 MPa时,套管最大Mises应力为315 MPa。由于套管材料的屈服极限为758.4 MPa,所以套管发生屈服变形的最大局部载荷为24 MPa。随着局部载荷的增加,不同局部载荷范围条件下套管应力与局部载荷的关系如图7所示。对于设计抗外挤强度为121 MPa的P110套管来说,仅20.3 MPa的局部外载即造成套管屈服变形,极大的降低了套管的强度[40]。

2.4 断层滑动对套管变形的影响

随着现场检测数据的增多以及对页岩气井套管变形认识的深入,在压裂过程中断层滑动造成套管剪切变形的概念受到越来越多学者的关注。从图2中套管变形的几何特征检测结果可以看出,页岩气井套管发生了明显的剪切变形。陈朝伟等[17]通过分析套管变形与地质特征和压裂施工之间的关系,认为压裂流体进入断层或天然裂缝诱发储层岩石剪切滑动是页岩气井套管剪切变形的主控因素。

图7 套管内壁Mises应力与局部外载的关系Fig.7 Relationship between Mises stress on the inner wall of casing and local external loads

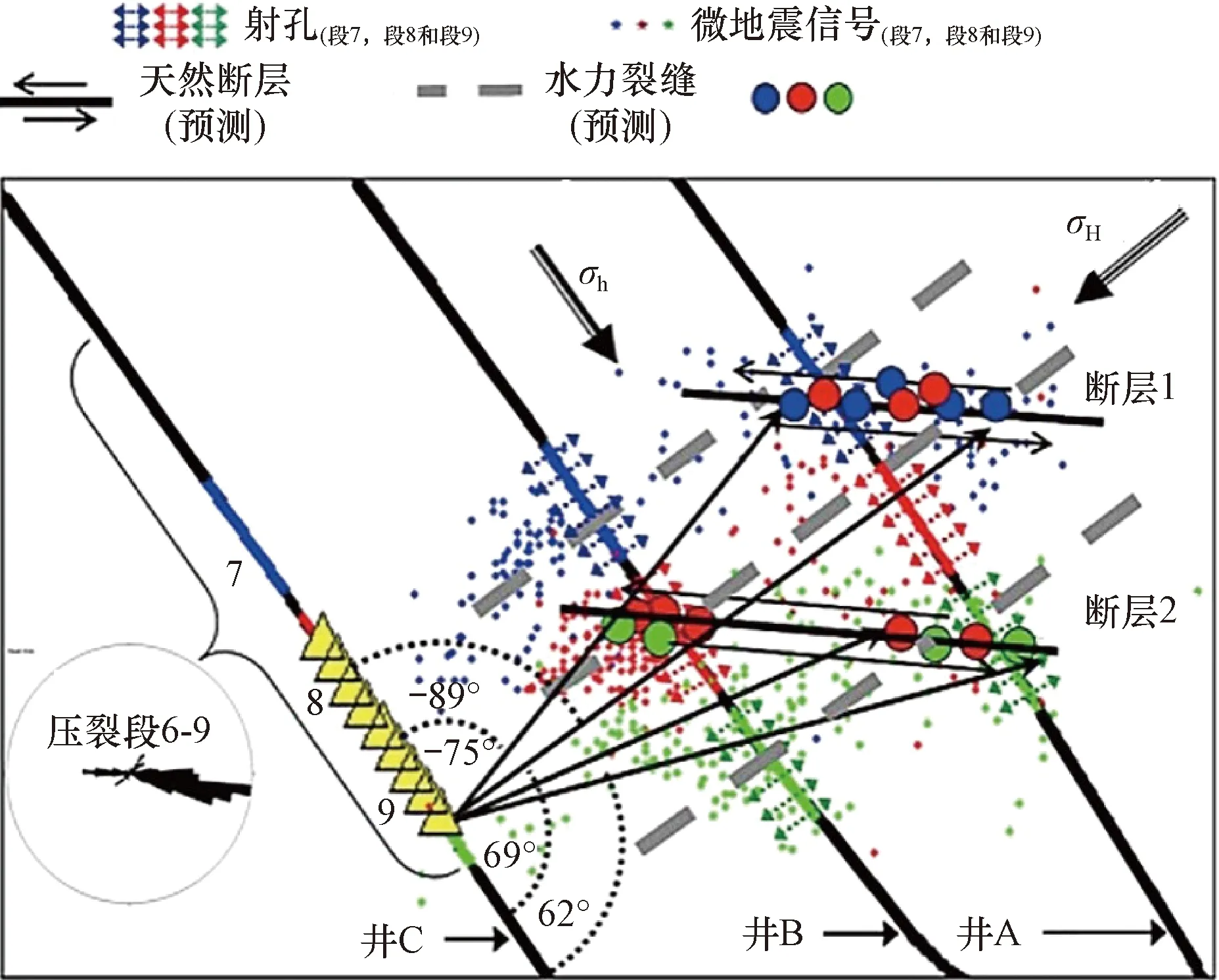

微地震监测结果显示,在压裂过程中储层岩石的滑动不仅在四川盆地页岩气区块发生了,而且在北美页岩气区块中同样存在断层或天然裂缝滑动问题[41]。美国Barnett页岩区块某井的微地震监测数据如图8所示,图中的微地震信号表明A井和B井附近的断层上发生了剪切滑动。对该井的第7和第8压裂段进行压裂施工时,断层1发生了滑动;对第8和第9压裂段进行压裂施工时,断层2发生了滑动[42]。

由于页岩气井套管剪切变形的严重性,关于断层滑动机理及其对套管剪切变形影响规律的研究越来越多。陈朝伟等根据套管变形量检测结果反演了断层滑移量,并利用震源机制理论分析了断层滑动与断层激活半径和地震震级之间的关系[43];郭雪利等则基于震源机制理论分析了断层滑动位移对套管变形的影响规律[15];范明涛等[44]也考虑了断层滑动对套管的影响,其研究结果主要分析了断层滑动对套管应力状态的影响;刘伟、尹飞等则采用数值方法计算了断层滑动位移与套管变形量之间的关系,研究结果显示套管变形量比断层滑动位移小2~3 cm[33,45-46]。

图8 巴内特页岩区块A井和B井水力压裂过程中长周期和长持续性地震信号监测结果Fig.8 Long-period and long-duration seismic monitoring of Well A and Well B during hydraulic fracturing in Barnett shaleσH.最大水平地应力;σh.最小水平地应力

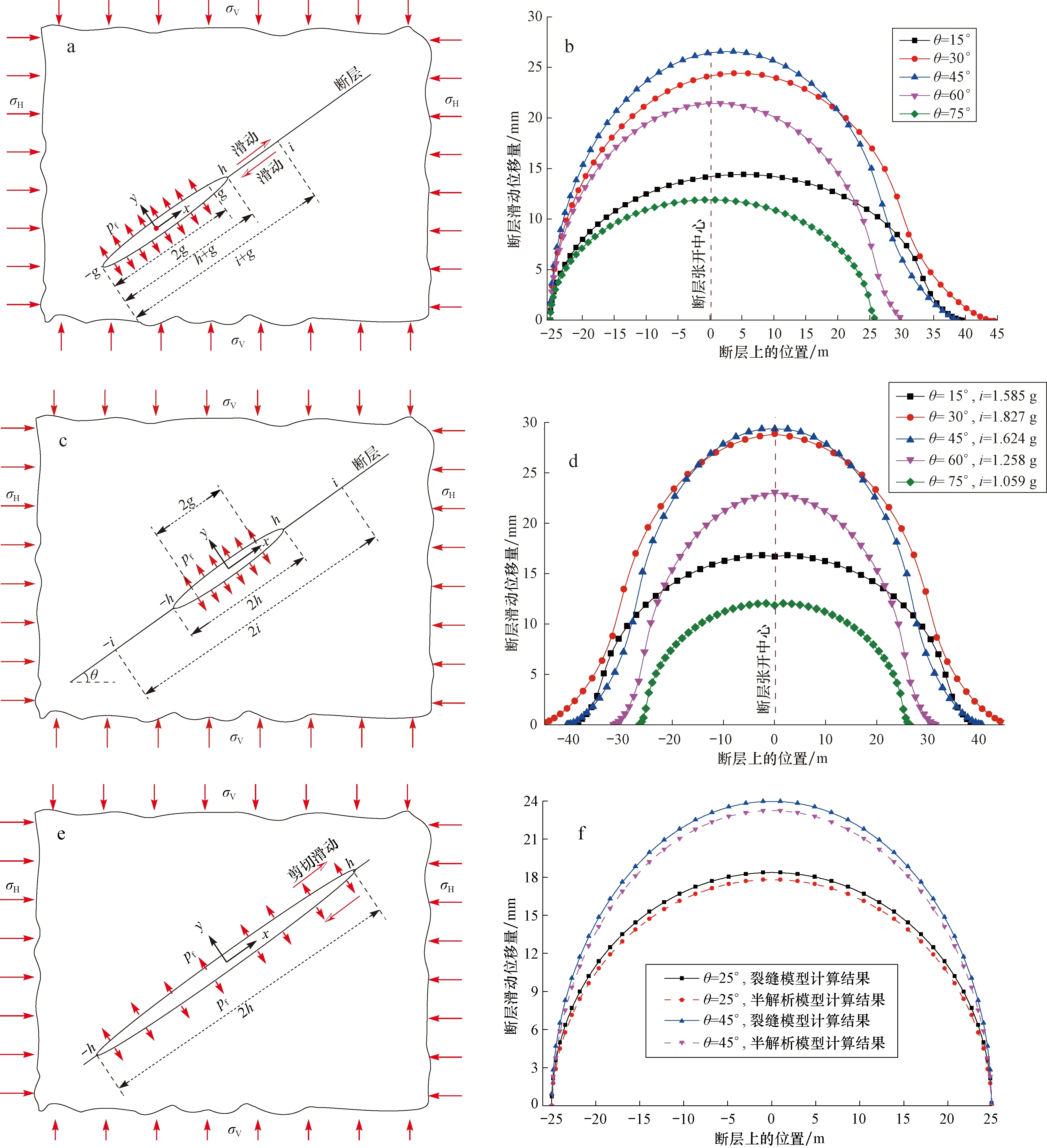

目前已有的研究成果主要集中在分析断层滑动位移量和套管变形量之间的关系,还没有能够有效计算断层滑动位移的方法。笔者根据人工水力裂缝与断层交点位置的不同,建立了3种不同断层滑动激活类型条件下断层滑动位移量的计算模型。断层未完全张开时的两类断层滑动模型如图9a—d;断层完全张开的断层滑动模型如图9e,f。基于以上3种断层激活类型,笔者建立了根据断层激活长度计算断层滑动位移的半解析计算方法,基本结论如下:

1) 第Ⅰ类断层滑动

如图9a,b所示,断层界面被压裂流体部分压开且断层张开区域的一个顶端位于断层顶部,断层滑动区域大于断层张开区域。断层滑动位移与断层倾角呈非线性变化,随着断层倾角从0°逐渐增大,最大断层滑动位移先增大,而当倾角大于45°后则减小。

2) 第Ⅱ类断层滑动

如图9c,d所示,断层界面被压裂流体部分压开且断层张开区域的两个顶端均远离断层顶部,断层滑动区域大于断层张开区域。当倾角为45°时,断层最大滑动位移量为28 mm;当倾角在30°~60°范围内变化时,倾角变化对滑动位移的影响较大;断层滑动激活区域的长度随倾角的增大呈非线性变化,当倾角为30°和60°时,断层激活长度分别为90 m和66 m。

3) 第Ⅲ类断层滑动

如图9e,f所示,断层界面被压裂流体完全压开且断层张开区域与断层滑动区域的长度相等。断层完全被流体压开的滑动位移计算模型与裂缝的剪切变形计算模型相似,可用剪切变形模型进行计算。通过对比分析可看出两种方法误差很小,证明笔者所建立的半解析模型具有正确性。

3 页岩气井水泥环密封完整性研究进展

油气井环空带压问题,是影响油气安全高效开发的重要因素之一,也吸引了众多学者对其进行研究并取得了丰硕的研究成果。虽然页岩气勘探开发起步较晚,但是页岩气井的环空带压问题却非常严重,既对页岩气的安全高效开发产生了影响,又对环境污染产生了潜在的风险,有必要进行认真研究。目前,相关学者们主要从水泥环密封完整性的角度研究了页岩气井环空带压的形成机理及控制方法。

3.1 套管内压对水泥环失效的影响

在压裂过程中,套管内流体压力增大造成井眼附近水泥环和储层岩石应力变化。唐志强、尹玺等考虑压裂诱导应力场对水泥环应力的影响,提出优化裂缝间距可降低水泥环上的应力集中[47];多位学者分别采用解析方法和数值方法探讨了在压裂过程中温度和流体压力共同作用下水泥环应力状态及其失效问题[48-52]。总的研究结果表明,在压裂过程中水泥环应力急剧升高并达到屈服极限而引发水泥环失效破坏。

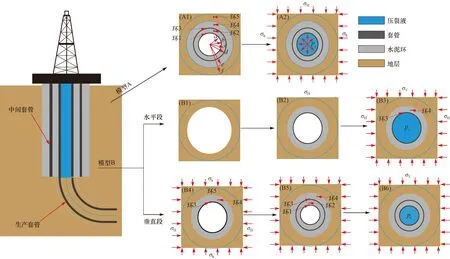

与常规油气井中的环空带压问题相比,页岩气井环空带压问题出现时间较早,此时地应力可视为还未作用在套管-水泥环系统上。因此,页岩气井由于套管内压升高导致水泥环屈服失效的分析模型与传统油气井水泥环力学分析模型不同(图10)。

图10中的模型A表示常规油气井套管-水泥环-地层系统力学分析模型。首先,套管-水泥环-地层系统上没有载荷,如图10(A1);然后,地应力载荷和套管内流体压力分别作用于模型外边界和生产套管(环1)内壁,如图10(A2)。模型A用于计算油气井建井结束一段时间后地层岩石已发生较大变形的井眼系统是合理的。但是,对于建井初期即出现环空带压问题的页岩气井,由于受中间套管(环3)的保护,地应力未作用在生产套管-水泥环系统(环1和环2)上。因此,模型A对页岩气井并不适用,需要针对页岩气井重新考虑更合理的套管-水泥环系统载荷。

在钻井过程中,地层岩石的弹塑性变形是瞬间发生的,井壁岩石受钻井液流体压力的作用处于应力平衡状态。在固井过程中,由于流体压力变化;井眼附近地层岩石将发生变形,地应力作用在与岩石直接接触的水泥环和相应套管上,如图10中的模型B所示。因此,水平段的套管-水泥环系统可视为承受了地应力作用,而垂直段套管-水泥系统应力计算模型则需要分成三个步骤,如图10模型B中的垂直段套管-水泥环力学模型。首先,对中间套管-水泥环-地层系统的应力状态进行建模,如图10(B4)所示,表示地应力只作用于由环3(中间套管)、环4(水泥环)和环5(地层岩石)组成的系统上;然后,下入生产套管进行固井,如图10(B5),生产套管通过水泥环固结到中间套管上;最后,如图10(B6),在压裂过程中流体压力作用在生产套管内壁上。

1) 水平段水泥环应力状态

图9 3类断层滑动Fig.9 The slip of faults,Types Ⅰ,Ⅱ, Ⅲa.第Ⅰ类断层滑动示意图;b.第Ⅰ类断层滑动不同断层倾角时断层滑动位移量;c.第Ⅱ类断层滑动示意图;d.第Ⅱ类断层滑动不同断层倾角时断层滑动位移量;e.第Ⅲ类断层滑动示意图;f.第Ⅲ类断层滑动不同断层倾角时断层滑动位移量g.流体影响区域顶端;h.断层张开区域顶端;i.断层张开区域顶端;pf.流体压力;θ.断层倾角;σH.最大水平地应力;σv.垂直地应力

图10 两种不同的套管-水泥环-地层系统应力计算模型Fig.10 Stress calculating models for two kinds of casing-cement sheath-formation systemsσH.最大水平地应力;σh.最小水平地应力;σv.垂直地应力;a.内层套管内半径;b.内层套管外半径;c.外层套管内半径;d.外层套管外半径;e.井眼半径; f.地层外半径

(2)

式中:k为简化表达式而引进的代数式。

且μs,μt,μf分别为套管、水泥环、地层岩石泊松比;Es,Et,Ef分别为套管、水泥环、地层岩石弹性模量。

根据水泥环内壁和外壁的径向应力可以计算水泥环内任意位置的应力状态,然后采用Drucker-Prager屈服条件对水泥环的屈服失效进行评价。计算结果表明,压裂时套管内压高,水泥环内壁易发生屈服破坏;增加套管厚度可降低水泥环的拉伸破坏;低弹性模量的水泥环有利于保护压裂过程中的水泥环完整性。

2) 垂直段水泥环应力状态

(3)

(4)

(5)

(6)

将地应力和套管内压分别作用时的界面径向应力进行叠加,即可求得垂直段套管和水泥环上任意位置的径向应力、周向应力和轴向应力。计算结果表明,降低水泥环厚度和弹性模量可减小第Ⅰ界面处的周向拉应力,固井过程施加环空预应力有利于提高水泥环的完整性。在页岩气井水力压裂过程中,10 MPa的环空预应力可显著降低水泥环密封失效的风险。

3.2 界面裂缝对水泥环失效的影响

2015年,初纬等[55]的分析结果显示加载过程的套管内压升高和卸载过程套管内压降低将使套管-水泥环界面产生微环隙;刘硕琼、沈吉云等[56-57]将加载-卸载过程形成微环隙的理论用于解释页岩气井环空带压问题,并计算了微环隙的大小;范明涛等[58]则采用数值方法分析了水泥环微环隙的形成过程。以上学者的研究均是将微环隙的形成视为由水泥环内壁塑性变形和套管-水泥环界面径向拉应力共同作用产生的,而忽略了压裂流体窜流至套管-水泥环界面或水泥环-地层岩石界面直接产生的界面裂缝。Lecampion、Feng、Williams、Kim、李勇等[55,59-63]考虑了压裂流体窜流对界面裂缝的直接作用,分析了套管-水泥环界面裂缝的扩展情况,但尚未揭示界面裂缝形成的力学机理。笔者考虑界面上的径向应力,采用水力压裂裂缝扩展机理对套管-水泥环界面裂缝的产生和发展进行了探讨,主要研究结果如下所述。

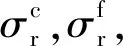

在第Ⅰh和第Ⅱh界面上,由地应力、套管内压和流体压力共同作用。裂缝尖端的应力强度因子为:

(7)

图11 应力强度因子与裂缝长度的关系Fig.11 Relationship between stress intensity factors and length of cracks

和第Ⅱh界面上的应力强度因子如图11所示。当界面存在裂缝时,水泥环内的应力将发生变化。

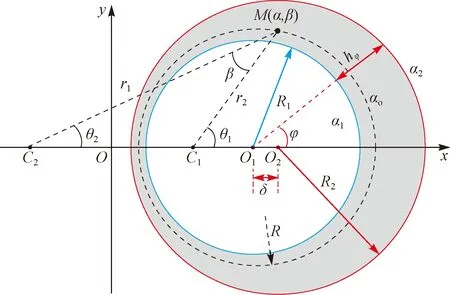

3.3 套管偏心对水泥环失效的影响

四川盆地页岩气井套管居中状态的检测结果显示,套管偏心现象难以避免。由于套管的自重和井眼的弯曲,很难确保套管柱在井眼内严格居中,图12为套管偏心示意图。套管偏心造成水泥环壁厚不均,对水泥环的应力状态产生较大影响[64-66]。

传统的极坐标系用于计算套管居中条件下水泥环应力状态比较方便有效,但当套管在井内偏心时,采用传统的极坐标系计算水泥环应力时存在困难。为此,笔者引入双极坐标系对偏心水泥环的应力状态进行了计算分析[67]。双极坐标系是正交曲线坐标系,如图13所示,C1和C2表示两个焦点,分别对应于平面笛卡尔坐标系中的两点(0,λ)和(0,-λ),其中,λ为实数且λ>0;点M(α,β)表示双极坐标系中偏心圆环上任意位置的点;α和β是双极坐标系的坐标轴;β是r1和r2之间的夹角;α=α1和α=α2分别表示水泥环内壁和水泥环外壁;O1是内圆α1的圆心,半径是R1;O2是外圆α的圆心,半径是R2;δ是O1和O2之间的距离;θ1,θ2和φ分别是计算点与C1,C2和O1连线与x轴的夹角;r1和r2分别是M点到C1和C2的距离;α1,α2和λ的值可以根据r1,r2和δ计算得到[68]。

图12 页岩气水平井套管居中或偏心时井眼系统力学模型Fig.12 Wellbore mechanical models for centered or eccentric casing in a horizontal shale gas wellσo.地应力;Pi.套管内压

在水泥环内壁,α=α1,水泥环周向应力可表达为:

[sinh(α1-α2)cosβ+sinhα1cosh(α1-α2)]

(8)

在水泥环外壁,α=α2,水泥环周向应力可表达为:

[sinh(α1-α2)cosβ-sinhα2cosh(α1-α2)]

(9)

式中:G=0.5csch(α1-α2)[sinh2α1+sinh2α2]-1;S1和S2分别为水泥环内、外界面的径向应力。

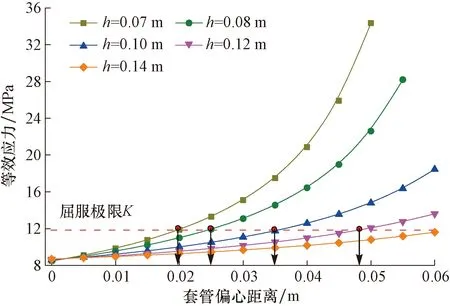

不同厚度水泥环内壁等效应力随套管偏心距的变化如图14所示。初始状态的套管偏心距为0,表示套管居中,此时不同厚度水泥环的应力状态基本相同,且远小于屈服极限值(K)。随着套管偏心距的增加,厚度小的水泥环等效应力增长较快;当水泥环厚度大于0.10 m时,等效应力随偏心距的增大缓慢增加;当水泥环厚度小于0.10 m时,水泥环等效应力随偏心距的增大快速增加,水泥环等效应力将很快达到强度极限而导致水泥环发生屈服破坏。

3.4 水泥环密封完整性控制技术

水泥环密封完整性控制,对于页岩气井安全高效开发具有重要的实际意义。笔者根据垂直段水泥环应力的计算结果,提出了施加环空预应力可以显著提高页岩气井水泥环密封效果[54];陶谦等[18]开发的低孔隙度、低弹性模量水泥浆体系在现场应用效果良好,提高了水泥环的密封完整性;Williams等[61]在Marcellus页岩气田使用的膨胀柔性水泥有效减少了井筒环空带压问题;考虑水泥凝固过程中的性能变化,杨志伏等[69]通过室内实验测试了膨胀水泥在凝固和膨胀过程中的性能及水泥环界面径向应力;李娟等[70]应用数值模拟方法分析得出凝固过程中的水泥膨胀可以降低水泥环内的周向拉应力甚至将拉应力变为压应力。笔者基于前人对水泥膨胀过程中水泥性能变化的测试结果,提出了考虑时间效应的水泥环应力计算模型,以期能够更准确地计算膨胀水泥凝固过程中水泥环的应力状态[71],主要结论如下:

图13 计算偏心水泥环应力的双极坐标系Fig.13 Bipolar coordinate system for calculating the stress of eccentric cement sheath

图14 水泥环等效应力与套管偏心距的关系Fig.14 Variation of the equivalent stress of cement sheath with casing eccentricityh.水泥环平均厚度

1) 页岩气井水平段水泥环应力状态

在水平段,考虑时间效应的膨胀水泥在凝固过程中水泥环内、外表面的径向应力可表达为:

(10)

式中:k是水泥环膨胀系数;EtT水泥凝固结束时的水泥弹性模量;Qi(i=1~7)为简化公式而引入的表达式[71]。

由式(10)计算所得不同水泥膨胀率条件下第Ⅰh界面和第Ⅱh界面上径向应力与时间的关系可知,水泥膨胀率越大,水泥环内表面的径向应力越大。在水泥凝固的初始阶段,第Ⅰh界面径向应力增长较快;随着凝固时间的增加,径向应力增速变慢;第Ⅱh界面的径向应力与第Ⅰh界面的界面径向应力变化趋势相同,水泥膨胀率越大,第Ⅱh界面上的径向应力越高,且随着凝固时间的增加,径向应力增长更快。

2) 页岩气井垂直段水泥环应力状态

在垂直段,考虑时间效应的膨胀水泥在凝固过程中内层水泥环的内、外表面径向应力可表达为:

(11)

由式(11)计算所得不同水泥膨胀率条件下第Ⅰ界面和第Ⅱ界面上径向应力与时间的关系可知,第Ⅰ界面和第Ⅱ界面上的径向应力均随时间的增加而增加;水泥膨胀率越大,界面径向应力越高;第Ⅰ界面和第Ⅱ界面上的径向应力远高于第Ⅰh界面和第Ⅱh界面上的径向应力,表明增加水泥膨胀率有利于提高内层水泥环的密封完整性。

4 结束语

1) 页岩气水平井多级体积压裂施工引起井眼附近应力变化,是页岩气井环空带压、套管变形失效等井筒完整性问题的主要影响因素。随着有关页岩气井井筒完整性问题研究的不断深入,对井筒完整性失效机理的认识也在不断提高。

2) 页岩气井环空带压问题主要由压裂过程水泥环屈服破坏和界面裂缝造成的,通过采用膨胀水泥、柔性水泥和环空预应力等技术措施可以有效减少水泥环密封失效引起的环空带压问题,因此优化设计特殊适用的水泥浆体系对解决页岩气井环空带压问题尤为重要。考虑到复杂工况下固井密封能力的局限性,以后可附加考虑在井眼环空内局部采用机械密封方法来达到密封完整性的高要求。

3) 页岩气井套管变形研究的初始阶段考虑了温度、压力或非均匀载荷对套管变形的影响,随着对页岩气井套管变形机理认识的加深,目前已发展为综合考虑断层或裂缝滑动、温度、压力等诸多因素共同作用下套管变形问题。有关页岩气井套管变形机理问题还需要深入研究,以便更好地为以后大规模页岩气井工程相关设计控制提供科学依据。

4) 体积压裂技术在国内外非常规油气田开发中已得到广泛应用,因此有关页岩气井井筒完整性的研究结果对于其他非常规油气井工程相关设计控制也具有实际的参考价值。