铝合金车身窗框亮条翻边圆角不均匀缺陷解决方案

2019-05-08赵亦希朱宝行

詹 杨, 赵亦希, 朱宝行

(上海交通大学 上海市复杂薄板结构数字化制造重点实验室, 上海 200240)

近年来,随着汽车行业的快速发展和人民生活水平的提高,人们对汽车外观提出了越来越高的要求,各大汽车厂商也开始着眼于提高车身的美观性.车身窗框亮条作为装饰性的汽车配件,在汽车上应用越来越广泛.为满足装配需求,车身窗框装饰条需要进行端头局部翻边成型.

以某车型为例,车身窗框亮条形状复杂,外形尺寸约为1 000 mm×30 mm,厚度约为1 mm,沿宽度方向截面较窄,为复杂的变曲率凸截面,在翻边成型过程中,易产生圆角不均匀缺陷,翻边后亮条产品脊部圆角半径较大,向两端圆角半径逐渐减小.不均匀的圆角半径严重影响了车身窗框装饰亮条的质量,需要后续耗费大量的人力来进行打磨和抛光,是亟待解决的问题之一.

国内外很多学者对翻边工艺进行了研究,在缺陷及改进方法方面,Port等[1]研究了汽车车门翻边过程中出现的表面缺陷及其预测方法.韩东风等[2]研究发现内凹型翻边是造成圆弧曲面不光顺的原因,其中圆弧过渡区所受周向的剪应力是不光顺产生的诱因.申伟等[3]研究发现凸曲面直翻边存在A面不平,B面起皱、叠料问题,通过改变产品造型和调整刀块形状解决了缺陷问题.孙苗苗等[4]通过在变形金属与模具间加一层导热性较差的非金属材料,以及在翻边金属变形区外加了一层塑性较好的金属,解决了塑性差的不锈钢件冲孔翻边时开裂的问题.张凌云等[5]针对航空中框肋零件等凸翻边零件,研究了网格划分、摩擦系数、加载速率对成型零件凸翻边部分起皱及其回弹过程的影响.许天宇[6]分析翻边开裂的原因及影响因素,通过增大拉延高度和降低翻边高度,减小翻边区域材料变形程度,解决了拉延翻边的开裂问题.在工艺参数对翻边影响方面,谢晖等[7]研究了上弯曲半径、下弯曲半径、翻边角度等特征参数和润滑条件、模具间隙两个工艺参数对翻边及其回弹过程的影响.高鹏[8]研究了各种几何参数对不同类型翻边工艺中变形区边缘最大切向应变的影响规律.孙泽[9]研究了平面曲线翻边过程中应力应变的变化规律,分析了材料参数、零件几何尺寸以及工艺参数等因素对畸变的具体影响,并分析得到了畸变的分布规律.总的来说,现有研究多针对零件平直翻边及理想V形件、筒形件等均匀曲率零件的曲面翻边,对于窄坯料变曲率截面零件局部翻边工艺研究较少,所得结论难以直接应用到车身窗框亮条这类变曲率截面零件.

本文针对车身窗框亮条翻边过程中出现的圆角不均匀问题,结合其外形特点和工艺过程,建立有限元模型,研究工艺参数对翻边质量的影响,提出针对圆角不均匀问题的合理解决方案,并进行试验验证.

1 亮条翻边有限元模型

1.1 有限元模型的建立

1.1.1材料参数 翻边材料采用5657-T态铝合金,厚度为 0.8 mm,在Zwick万能材料试验机上进行了室温单向拉伸试验,获得材料应力应变曲线,并经数据处理获得真实应力应变曲线,如图1所示.拟合得到材料的材料力学性能参数如表1所示.

采用Hooke定律和Ludwik硬化方程来描述材料的弹塑性力学行为,其数学表达式为

图1 5657-T室温拉伸曲线Fig.1 Tensile curve at room temperature for 5657-T

表1 5657-T态铝合金力学性能Tab.1 Mechanical properties of 5657-T aluminum alloy

σel=Eεel

(1)

(2)

式中:σ0为材料的屈服应力;εel、εpl分别为材料的弹性真应变和塑形真应变;σel、σpl分别为材料的弹性真应力和塑性真应力;E为弹性模量;强度系数K、硬化指数n和屈服应力σ0通过室温下单向拉伸试验得到的数据拟合而得,K=185.9 MPa,n=0.546 6,σ0=138.0 MPa.

1.1.2翻边模型建立 采用Dynaform软件对端头翻边这一步工序进行模拟,并忽略之前工序造成的内应力.亮条尺寸为1 000 mm×20 mm×0.8 mm,如图2所示,将坯料截断为50 mm×20 mm×0.8 mm.

图2 亮条几何示意图(mm)Fig.2 Geometry illustration of window trim strip (mm)

图5 圆角半径测量方法Fig.5 Measuring method of fillet radii

由于亮条长宽比大,翻边端头宽度方向上尺寸很小,为保证模拟精度以及效率,对网格进行分区域划分.采用Hypermesh软件前处理功能对坯料网格进行划分,将坯料分为3个部分;压边区域A、圆角过渡区B和翻边区域C.区域位置及其大致尺寸如图3所示,其中压边区域A不是主要变形区,划分为2 mm的网格;圆角过渡区B材料所受应力大,变形剧烈, 易产生缺陷,网格尺寸选取为 0.3 mm,由于板料所受拉伸力大致垂直于翻边线,将区域B网格平行于翻边线划分;翻边区域C由于要关注此部分的厚度分布及变化情况,采用 0.5 mm的网格.以上所有网格均采用四边形网格.模型采用Dynaform中36号材料模型,采用的是Barlat89屈服准则;选取了BT单元,厚向积分点选择为9个点.

图3 网格划分区域示意图Fig.3 Mesh area division

图4 数值模拟模型Fig.4 Numerical simulation model

综合以上的选择,最终模型图4所示,其中工艺参数采用实际生产所用参数:凹模半径为 0.2 mm,凸模半径为3 mm,凹凸模间隙为 0.7 mm.

1.2 有限元模型可靠性验证

在有限元模型上,等间距选取亮条上7个竖直截面与坯料相交,测量这7个截面内圆角区域的翻边圆角半径.为保证每次测量的稳定性和客观性,利用Dynaform软件中后处理软件选取、保存截面的功能,保证每次选取截面相同(图5(a)).

模型圆角半径测量方法:为了准确测量变形区内圆角半径,利用Dynaform后处理软件在圆角过渡区圆弧范围内均匀选取并6个点并导出其坐标,如图5(b)所示;并用MATLAB软件编程用最小二乘圆法拟合这些点,求出该截面翻边圆角半径.如图5(c)所示,所选截面拟合点拟合效果较好,测得数据可信度较高.

实际产品圆角半径测量:采用精度为 2.5 mm,量程为1~7 mm的半径规对圆角半径进行测量.

如表2所示,模拟测量结果与实际产品(图6)的测量结果存在一定的误差,但误差均小于15%,在合理范围内,可证明此模型的正确性以及前面忽略内应力假设的合理性.其中表2实际测量所选取的截面位置如图6所示,模拟测量中所选取截面与实际零件相同.

表2 圆角半径模拟测量结果与实际零件测量结果对比

Tab.2 Comparison of measured fillet radii between simulation and real products

截面位置实际半径/mm模拟半径/mm11.251.2321.501.4531.751.5242.001.8051.751.6161.501.3771.001.15

图6 实际零件测量截面位置Fig.6 The measurement sections of supplied window trim strip

2 工艺参数对翻边圆角不均匀缺陷影响

从测量的圆角半径数据(见表2)可以发现,在某型号亮条翻边过程中,如果采用恒定圆角半径的凹模,会导致翻边件圆角半径不均匀.为了解决圆角不均匀缺陷,需要研究工艺参数对缺陷的影响规律.

根据与生产厂商交流以及模拟尝试,在实际生产中,对亮条缺陷影响较大,且易于工人调节变换的工艺参数主要为凹模圆角半径、凸模圆角半径、凹凸模间隙、压边力以及冲压速度.

其中,工厂常用压边力约为5 kN,将压边力取3、5和7 kN分别进行模拟,结果显示,翻边后的厚度分布几乎没有变化,应变也仅有微小区别,可以忽略不计,如图7所示.关于冲压速度,工厂实际生产的翻边冲压速度为50 mm/s,将冲压速度取50、100和200 mm/s分别进行模拟,结果显示,翻边后的厚度分布几乎没有变化,应变也仅有微小区别,如图8所示,即在实际生产的调节范围内,冲压速度对成型结果的影响可以忽略不计.

综上所述,此处选取凹模圆角半径、凸模圆角半径和凹凸模间隙3个工艺参数作为研究内容.根据实际生产中工艺参数的波动范围,设计了如表3所示的3参数3水平正交试验,以测量工艺参数的改变对圆角不均匀缺陷的影响.

如图9所示,正交试验研究的因素中,凹模圆角半径对翻边产品翻边圆角半径不均匀缺陷影响非常显著,敏感性较高,其他工艺参数敏感性较低,影响不明显,所以后续重点研究凹模半径的影响.

图7 不同压边力下应变对比Fig.7 Deformation comparisons under different blank holder forces

图8 不同冲压速度下应变对比Fig.8 Deformation comparisons under different punching speeds

图9 工艺因素对圆角半径方差的影响Fig.9 Effects of industrial parameters on variance of fillet radius

表3 正交试验影响因素及水平Tab.3 The influencing factors and levels of orthogonal test

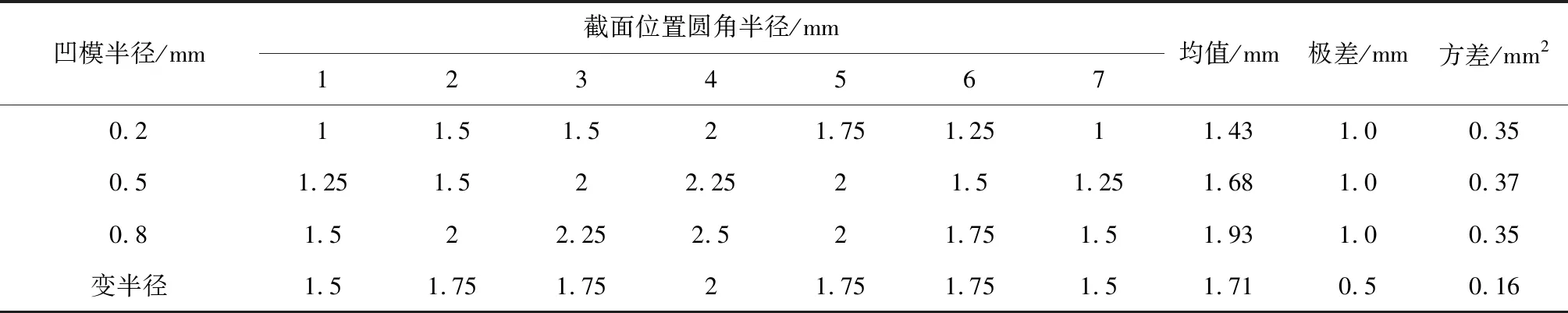

对凹模半径的影响做了进一步的单因素模拟研究,设计凹模半径分别为 0.2、0.5和 0.8 mm,设定凹凸模间隙 0.7 mm,凸模圆角半径3 mm.分析翻边亮条产品圆角半径在不同截面的分布情况和平均值,分析结果如表4所示.

图10为凹模圆角半径对圆角不均匀缺陷的影响,可总结规律如下:① 随着凹模圆角半径的增加,产品圆角半径也随着显著增加;② 采用均匀圆角半径凹模,仅通过调整凹模圆角半径大小无法将亮条产品的圆角不均匀缺陷控制在肉眼不可见的范围(极差小于 0.25 mm);③ 随着凹模圆角半径的减小,翻边亮条产品的方差、极差逐渐减小,圆角不均匀缺陷有所减轻.

表4 不同凹模对应亮条圆角半径分布Tab.4 Distribution of product’s fillet radius with different dies

图10 凹模圆角半径对圆角不均匀缺陷的影响Fig.10 Effect of die fillet radius on uneven fillet radius defect

3 变圆角半径凹模解决方案

根据前文所得结论,凹模圆角半径可以显著影响产品圆角半径.基于这一结论,针对圆角不均匀缺陷提出变圆角半径凹模的解决方案:通过对翻边凹模不同位置圆角半径的合理规划,设计一个与缺陷趋势相反,两端圆角半径较大,中间圆角半径较小的变半径凹模,使成型亮条的圆角半径变得相对均匀.

3.1 设计方法及流程

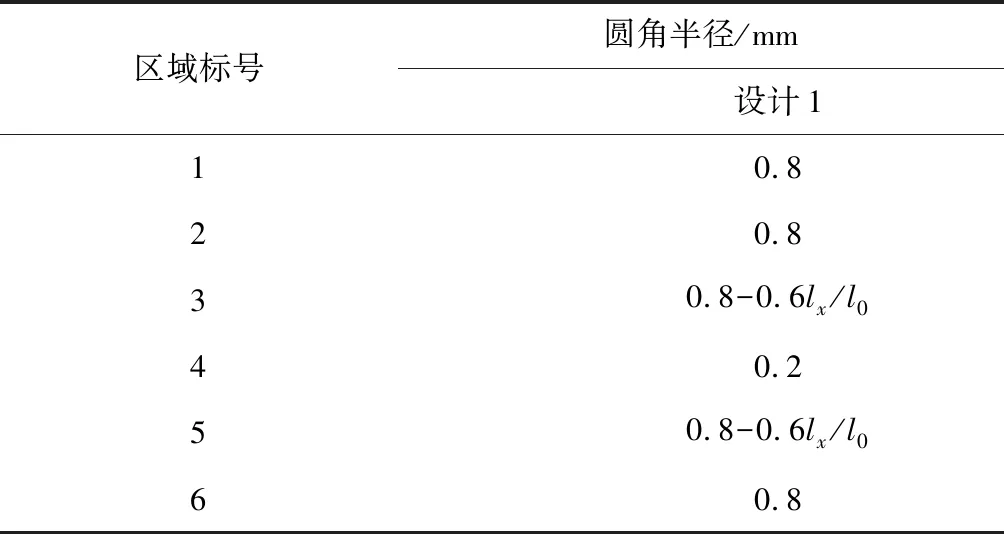

由于亮条的结构特点,对应变圆角半径凹模应设计为中间圆角半径较小,两端圆角半径较大.以下以半径为 0.2 mm的凹模介绍具体设计流程.

3.1.1对常半径凹模模拟并计算变半径凹模圆角半径分布 凹模模拟结果对应的翻边件圆角半径分布如表5所示,对常半径凹模进行补偿,计算得到变半径凹模两侧圆角半径.

表5 凹模对应圆角半径分布Tab.5 Fillet radius distribution of die

(3)

(4)

式中:R为变半径凹模圆角半径;r为翻边件测量所得圆角半径;下标r、l分别表示亮条右侧、左侧;上标i表示第i次模拟迭代过程;α为迭代系数,该系数若过小,则要达到合格圆角半径极差的迭代次数会变多,该系数若过大,则有可能导致迭代过程不收敛,无法达到合格圆角半径极差,所以此处取α=1.

作为第1次迭代过程,具体计算如公式为

0.2+(1.8-1.23) mm≈0.8 mm

(5)

0.2+(1.8-1.16) mm≈0.8 mm

(6)

图11 变半径凹模不同区域示意图Fig.11 Different areas of variable radius die

第1次迭代后,变半径凹模设计1左右侧半径均为 0.8 mm.变半径凹模按曲率变化分为6个区域(图11).由于1、2、4、6区域较小,采用均匀凹模圆角半径.3、5区域采用线性变化的凹模圆角半径,具体区域半径计算方法见表6.线性变化按照下式进行:

R(x)=R1+R2l(x)/l0

(7)

式中:R(x)表示距离区域左端x弧长处圆角半径;R1、R2分别表示区域左端、右端圆角半径;l(x)表示距离区域左端圆弧长度;l0表示区域圆弧长度.

3.1.2多次模拟迭代获得满足缺陷临界值要求的变半径凹模 如表5所示, 变半径凹模设计1凹模对应圆角半径分布极差为 0.41 mm,没有满足极差在 0.25 mm以下的需求.对由 3.1.1 中变半径凹模设计1再次模拟,获得半径分布(表5)后,同样利用式(5)和(6)计算获得变半径凹模设计2,其圆角半径计算方法如表6所示.对变半径凹模设计2,再次模拟后,圆角半径极差已满足合格产品要求(表5),小于 0.25 mm.

表6 变半径凹模圆角半径计算方法Tab.6 Calculation method of variable fillet radius of the die

3.2 设计流程总结与分析

根据设计流程,在获得常半径凹模模拟结果之后,一共进行了2次变半径凹模设计迭代,达到了预定目标.整个设计流程变半径凹模设计如表7和8所示,凹模几何模型如图12所示.

模拟数据显示,采用变半径圆角凹模(凹模圆角半径最小处为 0.2 mm,最大处为 1.2 mm)的方法,其表征不均匀性的方差由 0.20 mm2减小到了 0.06 mm2,极差由 0.63 mm减小到了 0.19 mm,具有明显效果.至此获得了满足产品要求的变半径凹模,具体设计流程如图13所示.

表7 凹模圆角半径分布Tab.7 Distribution of die’s radius

表8 变半径凹模设计测量结果Tab.8 Measurement of variable radius die

图12 凹模示意图Fig.12 Illustration of different dies

图13 变半径凹模设计流程图Fig.13 Flowgraph of the variable radius die’s design

表9 试验翻边件圆角半径测量结果Tab.9 Measurement results of flanging part fillet radii

4 特征试验验证

4.1 特征试验模具设计及工艺参数

设计了应用于单向拉伸试验机上的镶块化特征试验模具来进行试验研究,如图14所示.图15所示为通过该特征试验模具进行翻边后的亮条产品.

图14 试验模具实物图Fig.14 Pictures of mold

该试验装置通过单向拉伸试验机的轴向力提供翻边力并控制翻边速度,通过导套、导柱引导装置运动方向,完成翻边成型.为平衡导柱、导套受力,将其设置为沿模具中面对称分布,同时使单向拉伸试验机施加的力与上模在翻边过程中产生的翻边力共线,减小装置所受力矩.为了保证加工精度,确定模具、板料位置,采用两组定位销来固定凹模、凸模与上、下模板的相对位置,并采用坯料定位块限制坯料沿宽度方向的位移.同时,在凸模后设置了止动块来限制凸模的位置,防止凸模因翻边力过大而向外倾斜,导致凹、凸模间隙发生改变.试验中工艺参数:凸模半径为3 mm,凹凸模间隙为 0.7 mm,冲压速度为500 mm/min.

4.2 试验结果

试验设计了4个凹模镶块用来验证提出的变半径凹模解决方案,分别为 0.2 mm、0.5 mm、0.8 mm和变半径凹模镶块,保持其他工艺参数不变,分别进行翻边试验并测量所得产品的翻边圆角半径分布,具体结果如表9所示.

试验结果测量数据如表9所示.由前3组数据结果可知,随着凹模圆角半径的增加,翻边产品半径也显著增加.另外,利用了变半径凹模的方法后,产品不同界面上的圆角半径分布明显变得更加均匀,极差值从 1.0 mm减小到了 0.5 mm,且除两端区域,中间大部分区域极差值都控制在了 0.25 mm之内,基本达到了将极差控制在 0.25 mm以内的目标;方差也从 0.35 mm2左右降低到了 0.16 mm2,圆角不均匀问题得到了显著改善.

如图16所示,左侧为使用常规恒定半径凹模成型的亮条产品,样品中间圆角半径大,两侧圆角半径小,存在圆角不均匀缺陷;右侧为使用变半径凹模成型的翻边亮条样品,两侧的圆角半径有所增大,导致整体的翻边圆角半径均匀性得到了明显的提升.

图16 原翻边产品与改进后翻边产品对比Fig.16 Comparison between original and revised product

5 结论

(1) 针对车身窗框亮条这类变曲率零件翻边,若采用均匀圆角半径的凹模,翻边产品可能出现两端圆角半径小,中间圆角半径大的缺陷,难以通过调整工艺参数改善缺陷.

(2) 通过研究凹模半径、凸模半径、凹凸模间隙3个工艺参数对圆角不均匀问题的影响,其中主要影响因素是凹模圆角半径,圆角凹模半径越小,亮条产品的圆角半径极差、方差、平均值越小.

(3) 针对圆角不均匀缺陷,提出变半径凹模的解决方法,建立了变半径凹模设计流程.通过对凹模圆角半径进行合理的规划,可以改善产品的圆角不均匀缺陷,将其圆角半径极差控制在企业要求的 0.2 mm范围内,达到生产质量要求.