渗碳淬火工艺对12Cr2Ni4钢内氧化级别的影响

2019-05-08于广义张忠和孙显星王思倩李冬野

于广义,张忠和, 王 博,孙显星,王思倩,李冬野

( 沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869 )

1 试验材料及方法

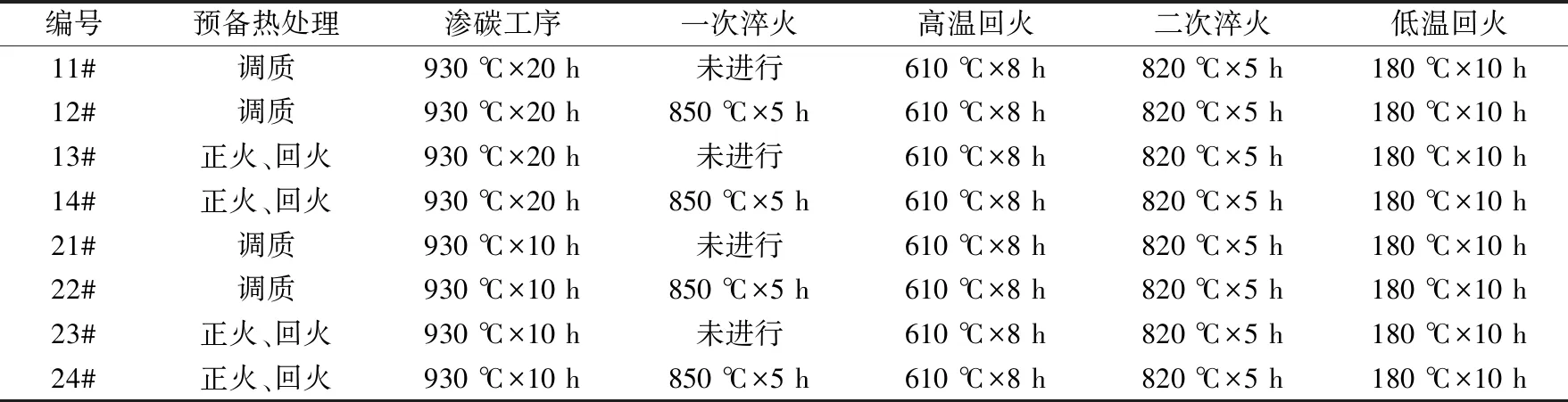

试验材料采用12Cr2Ni4铬镍合金渗碳钢,其化学成分列于表1,完全满足国家标准GB/T 3077—1999的规定。材料冶炼方法是电炉冶炼并经电渣重熔精炼,总锻造比为3.5。采用φ12 mm×25 mm的渗碳试样进行金相观察,渗碳淬火试验工艺见表2。进行了两炉渗碳,第一炉930 ℃保温20 h,第二炉930 ℃保温10 h,渗碳工艺试验设备为φ1200 mm×2000 mm的井式气体渗碳炉。试验过程参考了文献[1-4]。

表1 试验材料的化学成分(质量分数,%)

2 渗碳淬火表层内氧化层深度的金相检验

渗碳淬火内氧化的评级是按表层内氧化层的深度进行评定的,不经腐蚀的试样,在光镜下放大500倍进行深度尺寸的测量,具体评级规定见“GB/T 25744—2010 钢件渗碳淬火回火金相检验”标准[5]。8个试样的表层内氧化的金相检验照片及评级结果见图1。

表2 渗碳淬火工艺试验方案

(a) 11#,3级(10 μm);(b) 12#,3级(12 μm); (c) 13#,3级(10 μm);(d) 14#,5级(28 μm);(e)21#,1级(00 μm); (f) 22#,1级(00 μm);(g) 23#,3级(10 μm);(h) 24#,4级(20 μm)图1 8个试样的内氧化金相照片及评级结果(500×) Fig.1 Metallographic photos and rating results of internal oxidation of 8 samples(500×)

3 渗层性能的检验结果

12Cr2Ni4合金渗碳钢试样按照表2中的渗碳淬火工艺方案进行渗碳淬火工艺试验,检验渗碳层厚度、表层内氧化层深度、碳化物级别、马氏体级别、残余奥氏体级别,各个试样的检验结果列于表3。

12Cr2Ni4合金试样经930 ℃渗碳20 h后渗碳层深度在1.9~2.0 mm之间,930 ℃渗碳10 h后渗碳层深度在1.3~1.4 mm之间。

渗层性能检验的结果中,渗碳工艺中最不好控制的碳化物,8个试样的评级都很好,均评定为2级,说明两炉渗碳的碳势控制得很好,12Cr2Ni4合金渗碳钢的抗不良碳化物能力好。

马氏体组织的评级和残余奥氏体组织的评级也都比较好,只有11#、23#试样为3级,均是一次淬火的试样,其余全部为2级,说明淬火方式对马氏体级别和残余奥氏体级别的影响较大。

在碳势控制比较好的情况下,8个试样中有6个均有不同程度的内氧化,其中有14#、24#试样的内氧化程度比较严重,按照渗碳淬火齿轮的标准是不合格的。比较14#、24#试样渗碳淬火工艺发现:2个试样的预备热处理都是正回火,渗碳后采用二次淬火,但渗碳保温时间不同,说明渗碳保温时间不是主要影响因素。

表3 12Cr2Ni4钢渗碳淬火处理后的渗层性能指标

4 渗碳淬火工艺对内氧化层深影响的分析

分别就预备热处理、渗碳保温时间、淬火方式对表层内氧化层深度的影响进行对比分析。

4.1 预备热处理对内氧化级别影响的对比分析

首先比较一次淬火11#和13#试样、21#和23#试样的表层内氧化层深度。11#、13#试样的表层内氧化层的深度都是10 μm,均评定为3级,即预备热处理为调质或正回火时没有区别。21#试样的表层内氧化层的深度几乎是零,即基本没有灰色氧化物,评定为1级,23#试样的表层内氧化层的深度是10 μm,评定为3级,即调质预备热处理的内氧化评级好于正回火的。

其次比较二次淬火12#和14#试样、22#和24#试样的内氧化层评级。12#试样的表层内氧化层深度是12 μm,评定为3级,14#试样的表层内氧化层深度是28 μm,评定为5级,即调质预备热处理的内氧化评级明显好。22#试样的表层内氧化层深度几乎是零,即基本没有灰色氧化物,评定为1级,24#试样的表层内氧化层深度是20 μm,评定为4级,即调质预备热处理的内氧化评级好于正回火的。

预备热处理对表层内氧化层深度影响的趋势是:调质预备热处理的抗内氧化的能力明显好于正回火预备热处理的。

4.2 渗碳时间对内氧化级别影响的分析

比较调质预备热处理且采用一次淬火的11#和21#试样,11#试样的表层内氧化层深度是10 μm,评定为3级,21#试样基本没有灰色氧化物,均评定为1级,渗碳时间长的内氧化严重。比较调质预备热处理且采用二次淬火的12#和22#试样,12#试样的表层内氧化层深度是12 μm,评定为3级,22#试样基本没有灰色氧化物,均评定为1级,也是渗碳时间长的内氧化严重。

再比较经正回火预备热处理且采用一次淬火的13#和23#试样,13#试样的表层内氧化层是10 μm,评定为3级,23#试样的表层内氧化层也是10 μm,也评定为3级,没有受到渗碳时间长短的影响。比较调质预备热处理且采用二次淬火的14#和24#试样,14#试样的表层内氧化层深度是28 μm,评定为5级,24#试样的表层内氧化层深度是20 μm,评定为4级,也是渗碳时间长的内氧化严重。

渗碳时间对表层内氧化层深度影响的趋势是:随着渗碳时间的延长,表层内氧化层的深度增加,内氧化程度严重。

4.3 淬火方式对内氧化级别影响的分析

淬火方式对表层内氧化层深度的影响,首先比较调质预备热处理的11#和12#试样、21#和22#试样的表层内氧化层深度,11#试样的表层内氧化层深度是10 μm,评定为3级,12#试样的表层内氧化层深度是12 μm,也评定为3级,即一次淬火的抗内氧化的能力强。21#和22#试样都基本没有灰色氧化物,均评定为1级,即一次淬火和二次淬火没有区别。

其次比较正回火预备热处理的13#和14#试样、23#和24#试样的表层内氧化层深度,13#试样的表层内氧化层深度是10 μm,评定为3级,14#试样的表层内氧化层深度是28 μm,评定为5级,即一次淬火的抗内氧化的能力强。23#试样的表层内氧化层深度是10 μm,评定为3级,24#试样的表层内氧化层深度是20 μm,评定为4级,也是一次淬火的抗内氧化的能力强。

淬火方式对表层内氧化层深度影响的趋势是:一次淬火的抗内氧化的能力明显好于二次淬火的。

5 结论

通过对12Cr2Ni4合金渗碳钢进行不同渗碳淬火工艺的抗内氧化能力试验,分析了预备热处理、渗碳保温时间、淬火方式对表层内氧化层深度的影响。