浅谈压力机模具成型与折弯机折弯成型的优缺点

2019-05-07张天义

张天义

摘要:在机械制造业中,生产过程离不开冲压机和折弯机的使用。随着客户对产品质量要求不断提高,生产单位也在不断的更新所使用的生产设备,从而满足客户的需求。压力机也由起初的机械装置到液压装置再到现在的数控液压装置不断的演变,加工精度有了大幅度的提高,同时对操作者的技能水平也有更高的要求。在我所从事的行业中,有1250吨、800吨等多种吨位不同型号的冲压件以及640吨、400吨、320吨、80吨等不同类型的折弯机。这些设备都有各自的优缺点,在生产中发挥着重要作用。压力机模具成型使用于长大件的生产中,比如火车的侧梁部位,汽车的前机盖和顶棚等部位。折弯成型主要应用在小部件的生产中,比如直角成型等等。

关键词:压力机模具成型;折弯成型

引言:

在机械制造行业中,很多零件的成型离不开,铸造成型、机械加工成型、压力机模具成型和折弯成型。在冲压行业中,较为常见的是压力机模具成型和折弯成型两种。在生产中如果能够了解每种成型方式的优缺点,在工艺路线的划分、生产前期的准备上都有很大的帮助,能够很好的分析每种料件的成型方式,从而节省更多的生产时间及生产成本。在此对压力机模具成型与折弯成型的优缺点进行简单的分析。

一、压力机模具成型的优点

1、能够通过制造模具完成各种曲面形状的成型:在制造企业中,往往会应用大量的压力机进行生产。小到家用产品,锅碗瓢盆的成型;大到汽车、火车、轮船、飞机等高端产品的生产中得到应用。汽车的前机盖、火车的侧墙板、飞机的机翼等,多为曲面形状,成型时有一定的难度。可以采用压力机根据设计要求,制造各种形状的模具,将模具安装到压力机上,通过压力机滑块的上下运行带动模具的运动从而得到想要的形状,完成曲面成型。

2、能够实现较小尺寸料件的成型、落料、拉延生产:

压力机可以根据不同需要设计不同用途的凸凹模具,从而实现成型、落料及拉延任务。

压力机成型时,通过上下模具咬合完成料件的成型任务,在生产中能够实现小尺寸“乙”型件、“帽”型件的生产。还可以生产圆弧剧边直线段较短的料件,不用增加加长量,就可以一次成型,达到技术要求。

压力机通过安装不同的规格的凹凸模来完成冲孔翻边拉延等生产。比如;我们将一个方形中间部位拉延出一个直径为300mm的圆形凸起,凸起超过100mm,采用一般的手段很难完成,通过制造相应形状的凸凹模,采用压力机就可以得到相应的产品。

3、压力机的生产效率高:采用壓力机成型时,只需要安装合适的模具,经过试验得出压力值及保压时间,便可以进行大批量料件的生产,生产出的料件不会有很大的差异,生产效率极高,适用于少品种大批量料件的生产。

二、压力机成型的缺点

1、生产单一,制造成本高:制造一种模具只能生产一种产品,且制造模具的费用较高,每套模具少则几万元,多则几十万元,对于有些小批量的生产来说投资大回报小,适应性不强。

2、生产成本高:在制造模具的过程中,需要反复的试验,反复的进行修改,调试模具期间会浪费很多的原材料,并且模具成型之后的料件不一定能够完全达到技术要求,有些料件需要后续的人工调修才能达到要求,不仅增加了原材料的成本,也增加了人工调修的成本。

3、生产周期长,不适合新产品的改型换代:在生产中,无论制造什么,改型换代,提高产品的竞争力都是必不可少的过程。那么每改一个部位就需要重新生产一套模具,这样不仅模具制造成本高,还大大增加了生产周期,很难满足当代快节奏的生产要求。

三、折弯成型的优点

1、折弯机适合小批量多品种料件的生产:折弯机能够实现一胎多用。采用一种胎具组合完成多种料件的生产,适用性较强,尤其在火车转向架部位的制造生产中。

2、折弯胎具制造成本低,且每套胎具的寿命很长:折弯胎具每套成本只需要几千元,而且制造简便,不需要进行反复的实验,每套新胎具制造完成后可以直接进行生产。折弯胎具在不受破坏的情况下磨损很小,每套胎具至少能够使用10年以上,大大节省了胎具的制造成本。

3、折弯机可以完成“S”、“U”型料件的生产:熟悉冲压成型的人都知道“U”型的成型是最困难的,如果采用压力机成型,模具制造需有一定的回弹量,这样设计的凹模就需要口小底大,凸模则是头大尾小,这样凸凹模不能配合到一起,如果不留有回弹量,生产出的产品不会达到技术要求且难以修复,采用折弯机多次成型就可以解决这一问题,从而实现“U”型件的生产。

4、折弯机能够较好的适应新产品的试制,不需要增加任何的成本:对于折弯生产来说,一胎多能一直是折弯生产的优势,无论形状怎样改变,应用一套胎具根据样板或图纸尺寸要求,就可以完成不同尺寸、不同角度料件的生产任务。

5、折弯机可以完成多种不同高度的多边形成型。

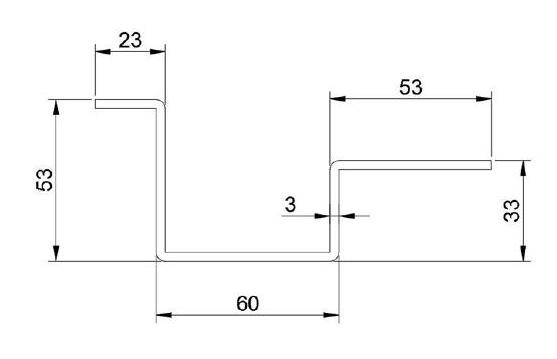

折弯机成型可以通过料件的翻转,角度的设定完成不同边高的多刀生产,比如:

如图所示

6、折弯机带有挠度补偿功能:在折弯成型较长的工件时,由于料件较长,中间位置与两侧位置的成型角度会有一定的偏差,会导致局部位置角度差异较大,折弯机能够通过调整挠度补偿的数值从而调节每个位置的角度,从而使折弯成型的料件成一条直线,而不用人工进行二次调修,这样使得生产长件变简单,降低劳动强度,缩短生产时间,提高产品的质量。

四、折弯成型的缺点

1、对于料件的厚度有一定的要求。

折弯成型的料件一般厚度不超过50mm,超出50mm厚的料件需要的折弯力较大,在企业中一般使用的折弯机类型为400T、300T、160T、80T等不同吨位的折弯机,从下面的公式中可以看出,厚度越大折弯力越大。

折弯压力计算公式

P=b*t2*δb / V(1+4t/V)

P---弯曲力,N

Q-b----弯曲件的宽度,mm

t-----板厚,mm

δb---料的抗拉强度,Mpa (钢板450Mpa)

V----模开口,mm

2、折弯成型过程中容易将料件压裂:在折弯的过程中,由于料件在切割、剪切下料时,在棱角的部位会产生毛刺或氧化层,折弯时容易导致料件出现裂纹或折断现象,很难保证产品的质量。

3、有些料件折弯时会产生较大压痕:压痕是折弯成型中最常见的影响产品质量的问题,由于选用的折弯胎具不合适或者料件必须使用要求的胎具组合,避免不了的产生一定的压痕,这样就需要增加打磨工序,打磨后的料件还需要进行厚度的检测,有些料件会因为压痕深而导致报废,从而增加成本。

4、折弯成型时有些料件会产生滑料现象,折弯的部位翻不起来:对于方方正正的料件来说不会产生翻不起来的现象,而对于有些不规则料件的成型就容易产生料件外翻现象,导致料件达不到工艺标准。

结束语

综合上述压力机模具成型和折弯成型的优缺点,在分析料件成型方式时很容易划定料件的成型方法,降低料件的废品率,节省生产周期时间,降低生产成本,降低模具制造成本,从而为企业带来更高的效益。

参考文献

[1]刘进.折弯机自由折弯时折弯件的挠曲【J】冲压技术.2011(5):72-75.

[2]孔飞 .板料折弯机自由折弯时折弯力计算【J】锻压装备与制造技术.2011,46(3):36-37.

[3]李永亮.浅谈机械制造模具成型设计【J】现在经济信息.2016(6):00278-00278.