南百铁路钢管格栅膨胀土挡墙数值模拟研究

2019-05-07姬译名赵晓彦

姬译名 赵晓彦

(西南交通大学, 成都 610031)

随着我国公共交通的发展,交通线网在西南地区的覆盖面也越来越广。在公路铁路修筑过程中,遇到了越来越多的膨胀土地层,如图1所示。南昆铁路南宁至百色段的增建二线工程,始于江西村,止于百色站,左线正线长度209.4 km,右线正线长度209.7 km,运营长度208.670 km,途径大量膨胀土地区。

图1 全国膨胀土分布图

近些年,膨胀土问题越来越受到国内外学者的重视。为有效治理膨胀土边坡及基坑,国内外学者进行了积极探索。Hoek[1]提出采用具有良好工程特性的填土或掺加石灰粘土进行回填来支护膨胀土边坡。在实际工程中,云南楚大高速、新哨路等[2]多条高速公路多采用挡土墙或抗滑桩加坡面浆砌片石进行防护。此外,利用土工格栅反包加筋、桩板墙强支挡结构、柔性支护措施、不同深度膨胀土基坑适宜的支护技术等措施对膨胀土边坡进行支护[3-6]。可见对膨胀土的加固治理已成为近些年学者研究的热点之一。

随着计算机数值模拟软件的发展,大量学者运用计算机对非饱和膨胀土的流固耦合特性、膨胀土基坑变化规律、降雨入渗作用下膨胀土挡土墙侧向土压力的规律等进行了研究[7-9]。

1 钢管格栅膨胀土挡墙

由于膨胀土土体具有胀缩特性,采用传统加固措施中的柔性支护措施在支护膨胀土边坡时会发生超出安全允许范围的大变形,甚至垮塌,采用刚性支护措施,则需增加刚性支护措施的尺寸,设计成大体积大断面的重力式挡墙或桩板墙等。如南宁-昆明铁路增建二线工程百色地区膨胀土弃渣边坡段便部分使用了墙高4 m,顶宽2~3 m的重力式挡墙,但多处出现裂缝,加固效果并不理想,如图2所示。

图2 大尺寸重力式挡墙

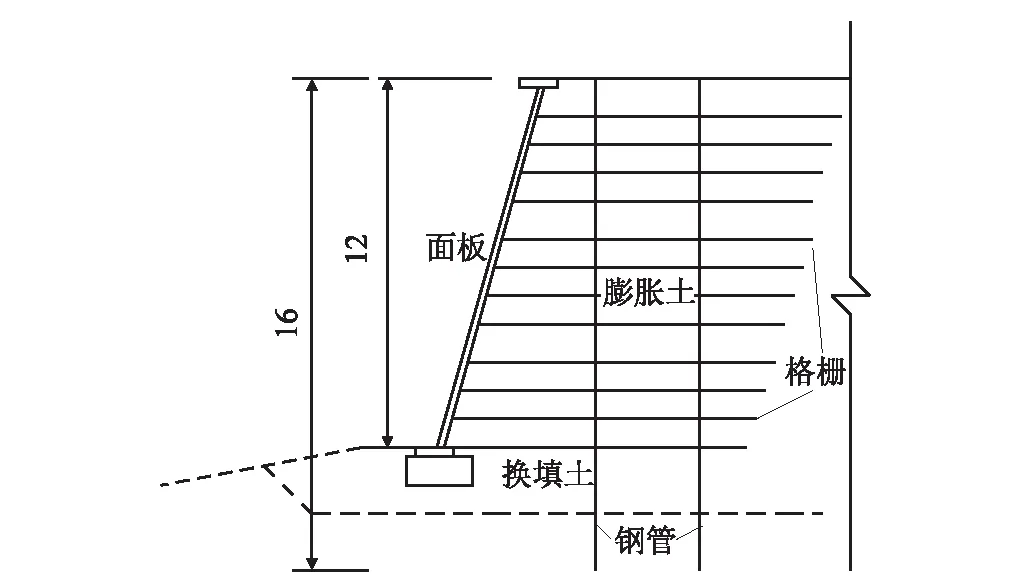

因此,本文依托南宁-昆明铁路增建二线工程百色地区膨胀土弃渣边坡,提出钢管格栅膨胀土挡墙,如图3所示。该新型挡墙的特点在于:①墙体采用中—弱膨胀土作为填料,就近取材,节约人力物力,减少填料费用;②钢管可承载部分膨胀力,束缚其前后土体的位移与变形;③竖向钢管贯入地基,增加了挡墙抗剪强度,抑制局部不协调变形的同时,也增加了整体结构的抗滑力;④竖直钢管增加了整个加固系统的刚性与一体性,保证结构的整体性和稳定性;⑤施工时,仅需在填土的同时打入钢管,并保证其间距和角度竖直,有需要时可进行灌浆处理,进一步增强结构刚度。相对于传统支护措施,施工工艺略显复杂,但与微型桩等技术相比,施工难度减小许多。施工方案可根据具体工程进行灵活调整。

图3 钢管格栅膨胀土挡墙示意图(m)

2 数值模型

本文依托南百增建二线百色地区某膨胀土弃渣边坡,以膨胀土边坡边界及土体物理力学参数为基础,运用有限差分软件FLAC 3D进行数值模拟计算,验证该新型措施的有效性,并探究该措施最合理的钢管间距。

2.1 模型建立

建立等比例平面模型,如图4所示,模型尺寸 70 m(宽)×10 m(长)×30 m(高),下覆原始地层厚15 m,上部弃渣边坡高15 m,坡度1∶1.5,坡脚至模型前缘15.6 m。

图4 膨胀土边坡平面图(m)

设置2组模型。第1组为传统土工格栅挡墙支护的膨胀土边坡模型(如图5所示)和同尺寸的钢管格栅膨胀土挡墙支护的边坡模型(如图6所示)。第2组4个边坡模型均采用钢管格栅膨胀土挡墙进行支护,格栅间隔同为0.4 m,梅花式布管,但钢管间距分别为0.8 m、1 m、1.2 m、1.4 m,如图7所示。

图5 传统格栅挡墙(m)

图6 钢管格栅膨胀土挡墙(m)

图7 研究钢管间距的边坡模型(m)

2.2 模拟参数选取

数值模拟所涉及的物理力学参数可根据现场实验、室内试验、厂家提供、数值模拟反算等方式获取。

膨胀土的胀缩特性类似于温度场的热胀冷缩问题,物体在某一热源影响下,形成一个受热传导方程控制的温度场,而膨胀土在某一水源影响下,也会形成一个受含水率变化而控制的湿度场,因此利用FLAC 3D中的温度场模拟湿度场具有一定的可行性。

温度场变化所引起土体的应变增量可用公式:

Δε=βΔT

(1)

湿度场变化所引起膨胀土体的应变增量可用公式:

Δε=αΔa

(2)

当由温度场变化引起的应变增量等于由湿度场变化引起的应变增量时,即式(1)等于式(2)时可得:

(3)

湿度场应变控制方程与温度场应变控制方程在数学表达式上相似。因此,可通过换算实现利用温度场模拟湿度场,膨胀土的吸水膨胀也可利用土体吸热膨胀来等效替代计算。为本文利用温度场模块模拟分析膨胀土受含水率变化所产生的影响提供理论依据。

2.2.1线膨胀系数

根据实验数据,原状土在天然状态下含水率平均为20.39%,膨胀力最大时的含水率平均为33.26%,含水率差值为12.87%,土样最大膨胀力104 kPa。

利用FLAC 3D的温度场模块对遇水膨胀的膨胀土进行模拟,根据已知的膨胀力实验数据,进行反复试算,最终确定其线膨胀系数。具体过程如下:

(1)建立膨胀土环刀模型,并进行网格划分。

(2)固定所有边界,施加初始应力场,并将位移场、速度场清零。

(3)对土体进行参数赋值,并开启热力学模块。设初始含水率对应温度为0 ℃,最大膨胀力时的含水率对应的温度为12.87 ℃。

(4)预先赋予线膨胀系数一个假定值,将土体从0 ℃加热至12.87 ℃,进行热力耦合,并对顶面边界应力进行监测。

(5)当模型顶面边界应力不再增大时,停止计算,记录此时的边界应力值。

(6)若应力值不等于实验测得的膨胀力104 kPa,则调整线膨胀系数再次进行试算,直至检测到顶面边界应力等于104 kPa时,代表此时的线膨胀系数即为利用温度场模块模拟湿度场时的等效线膨胀系数。

经过反复的试算,最终在线膨胀系数取4.1e-5时,模型顶面边界应力达到104 kPa并不再变化。故在后期对膨胀土边坡开启热力场模块模拟湿度场时,取4.1e-5为单元的线膨胀系数。

2.2.2土体参数

传统加筋土挡墙填料采用砂土,本文中的钢管格栅膨胀土挡墙采用的填土为弱—中膨胀土。为了更清楚的分析膨胀力的影响,本文仅进行单因素分析,假设其他因素不变。在开启温度场模块前后,各土体参数,如表1所示。

表1 土体参数

2.2.3土工格栅参数

根据厂家提供参数规格及经验,一般格栅耦合弹簧摩擦角、耦合弹簧粘聚力取土体和土工格栅较小者的0.8倍,如表2所示。

表2 土工格栅参数

2.2.4钢管参数

以外径108 mm,壁厚6 mm的钢管为例进行模拟,如表3所示。

表3 钢管参数

3 结果分析

3.1 格栅挡墙与钢管格栅膨胀土挡墙

土工格栅在天然状态下(含水率20.39%),传统土工格栅挡墙(如图8所示)与钢管格栅膨胀土挡墙(如图9所示)在水平方向最大位移分别为0.012 m和0.016 m,变形微小,表明支护措施有效。

图8 传统土工格栅挡墙水平位移

图9 钢管格栅膨胀土挡墙水平位移

开启FLAC 3D中的温度场模块,在上表面施加线性热源模拟自然降雨的情况,在此过程中,温度从0 ℃升至12.87 ℃,代表土体含水率由20.39%逐渐升至33.26%。

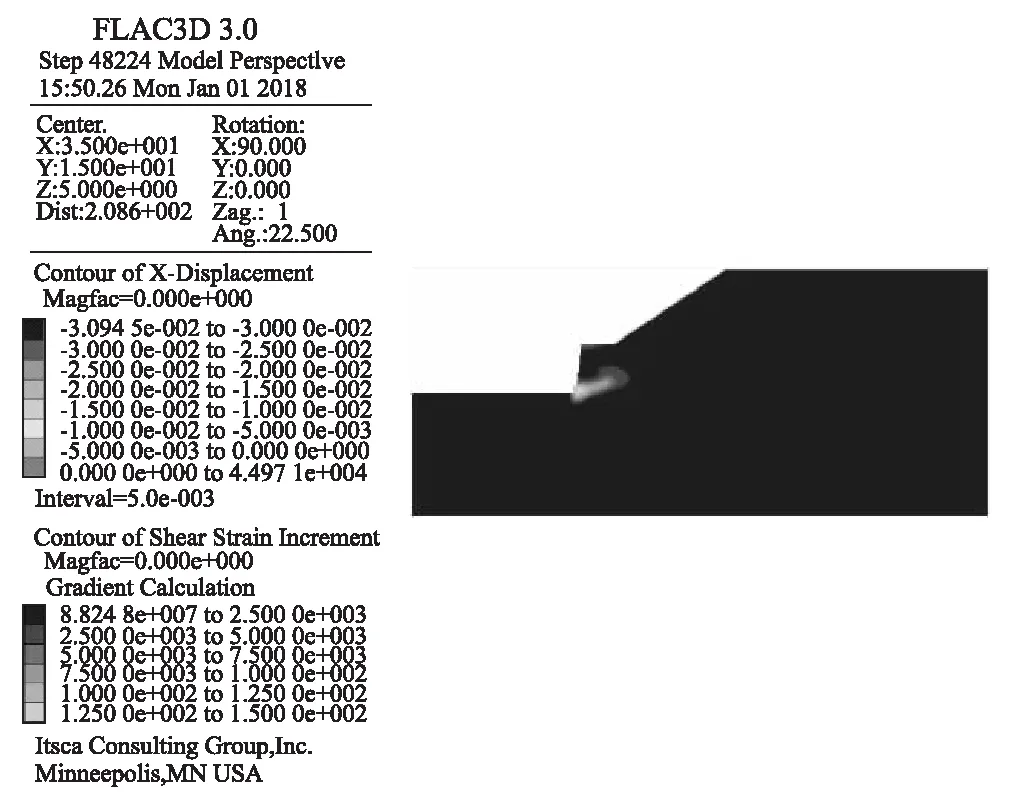

含水率变化后传统加筋土挡墙模型因变形过大,计算无法收敛,手动停止计算。最大剪应变增量(如图10所示)沿墙脚形成滑面,最大水平位移为0.4 m。相较于传统土工格栅挡墙,钢管格栅膨胀土挡墙最大剪应变增量并未形成滑面(如图11所示)。未出现较大水平位移,最大水平位移仅为0.062 m。

图10 传统加筋土挡墙剪应变增量

图11 钢管格栅膨胀土挡墙剪应变增量

3.2 最佳钢管间距

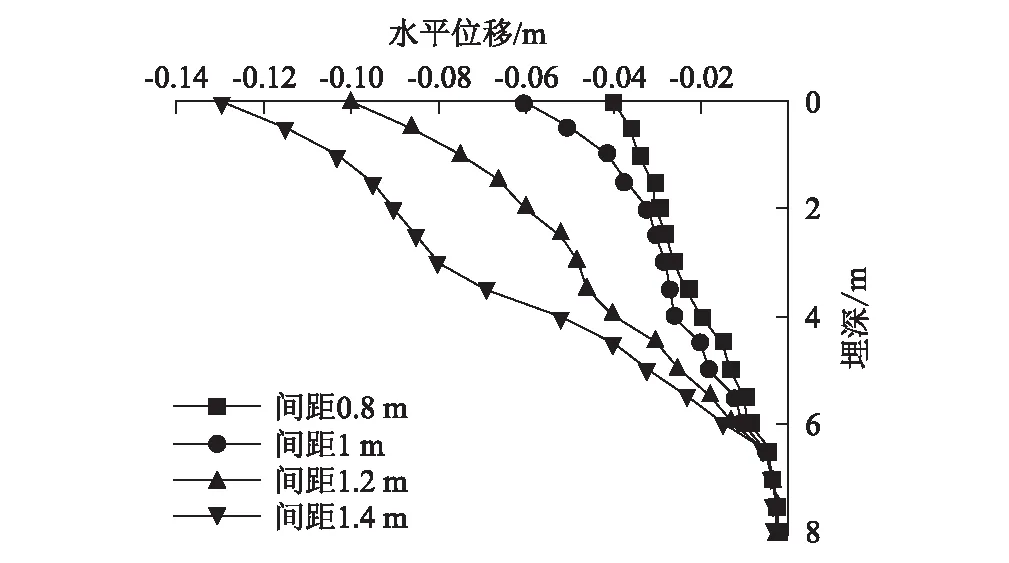

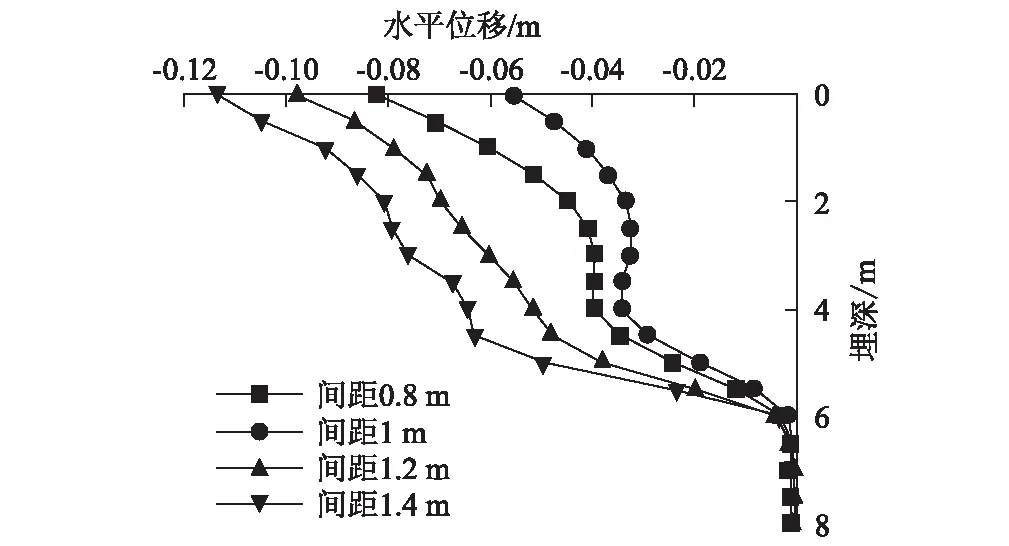

根据模型坐标,X轴向右为正方向,故位移及力的负数值表示其方向为向左。在含水率为20.39%时,4种钢管间距下的墙体水平变形均不大,最大位移仅为1.25 cm,表明均能够有效支护坡后土体,如图12所示。

图12 不同钢管间距下墙体各位置水平位移

含水率变化为33.26%后,膨胀土边坡产生膨胀力,挡墙位移增加。由于降雨主要对地表以下3 m的土体产生影响,故墙体位移出现上大下小的现象,如图12所示。

钢管间距为0.8 m和1.2 m的膨胀土挡墙最大水平位移出现在埋深2.5 m和3.5 m处,分别为8.5 cm和9.6 cm。钢管间距1.4 m的挡墙最大水平位移出现于墙顶,达到了11 cm。间距为1 m的钢管格栅挡墙最大位移为6.2 cm,出现于墙顶下0.5 m处,相比其他三个模型,其整体位移由上至下变化较为均匀,未出现变形突变或位移较大的现象。

膨胀力变大后,墙体内钢管在一定程度上抵挡了其后部土体产生的膨胀力。为了分析钢管在该结构中的效用,故对钢管上水平应力和钢管水平位移进行监测。不同间距钢管上水平应力与埋深的关系,如图13所示。为方便区分,将靠近临空面的一排钢管称为“第一排钢管”,靠近墙背一排钢管称为“第二排钢管”。

不同钢管间距的水平应力图形态基本相同:在埋深0~4 m范围内,钢管上水平应力逐渐增大,随后缩小至零并反向增大至75~100 kPa。

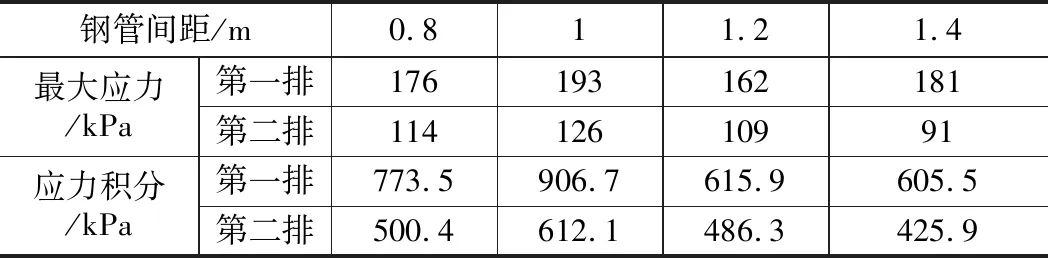

统计各钢管间距下两排钢管所受的最大应力并计算每排钢管的应力积分,统计如表4所示。

表4 钢管上最大应力及应力积分

由表4可知,当钢管间距为1 m时,钢管所受的最大水平应力和应力积分均大于其他3种钢管间距的,说明间距为1 m时钢管能够更多的承担来自水平方向的膨胀力。

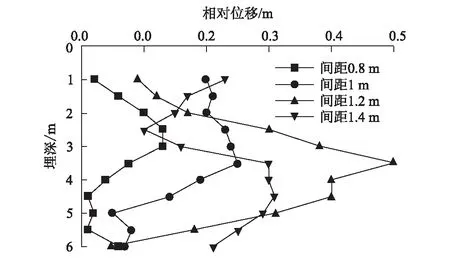

在不同钢管间距下,第一排钢管位移(如图14所示)和第二排钢管位移(如图15所示)有着显著区别。两排钢管在相同埋深处的水平位移均随钢管间距的增加而增大。

第一排钢管中,最大位移均出现于挡墙顶部,随着钢管间距的增大,水平位移也逐渐增加。在钢管间距位移1.4 m时,钢管位于挡墙顶部处位移为13.2 cm,根据工程实践经验,可以认为墙体已发生破坏。钢管间距为1.2 m时,最大水平位移为10 cm,处于破坏临界。钢管间距为0.8 m和1 m时,第一排钢管的最大水平位移均小于10 cm,墙体仍然稳定。

图13 不同钢管间距水平应力图

图14 第一排钢管在不同间距下的水平位移

图15 第二排钢管在不同间距下的水平位移

第二排钢管,间距为1 m时,水平位移最小为6 cm。第二排钢管在埋深0~2 m和4~6 m时,位移增大趋势加快,分析在埋深为0~2 m时,表面土体明显受降雨作用影响含水率迅速上升,产生膨胀力;在4~6 m处,由于墙后部坡体膨胀力和下滑力的耦合作用,于墙脚处形成潜在滑动面,故4~6 m处钢管产生大位移。6 m以下埋在下覆地层或换填地基中,钢管水平位移极小。

钢管间距为1 m和0.8 m时,第一排钢管和第二排钢管埋深每增加0.5 m,水平位移最大增量为0.13 m和0.11 m,均小于钢管间距为1.2 m和1.4 m时的水平位移最大增量(0.23 m和0.2 m)。

挡墙面板与第一排钢管的相对位移,如图16所示。4种钢管间距下,第一排钢管与面板的最大相对位移分别为0.13 m、0.24 m、0.38 m和0.31 m。钢管间距为0.8 m和1 m的挡墙最大相对位移均小于钢管间距,为1.2 m和1.4 m挡墙的最大相对位移。

图16 挡墙面板与第一排钢管相对位移

综合考虑水平位移最大增量和最大值,在考虑单影响因素的条件下,认为钢管间距为1 m和0.8 m时的钢管格栅挡墙相比于传统土工格栅挡墙和钢管间距为1.4 m和1.2 m的格栅挡墙,整体及部分变形都更小,钢管的变形更为协调。

对比钢管间距为1 m和0.8 m的钢管格栅膨胀土挡墙内钢管的受力情况和墙体水平位移,认为钢管间距为1 m的钢管格栅膨胀土挡墙已经能够对膨胀土边坡进行有效加固。从经济角度分析,钢管间距为1 m的钢管格栅膨胀土挡墙能够减少钻孔和布管数量,减少工程成本支出。

4 结论

在考虑单影响因素(膨胀力)的条件下,通过数值模拟试验得出以下结论:

(1)钢管格栅膨胀土挡墙在膨胀土边坡含水率变化时,能够有效限制膨胀土边坡的变形。钢管格栅体系能够有效抵抗吸收坡内膨胀力,钢管结构承受了大部分水平应力并提供抗弯性能,提高了挡墙的整体强度。

(2)相较于传统土工格栅挡墙,钢管的加入加强了钢管格栅膨胀土挡墙的整体刚度,能够协调墙体不同高度的变形及位移,保证墙体的稳定性。

(3)贯入土体的钢管增加了挡墙整体的抗滑和抗弯能力,减少其在水平方向的变形和位移,防止土体中含水率过大时发生塌滑。

(4)该新型支护措施采用梅花式布管。对不同钢管间距的墙体位移、水平应力、水平位移结果分析后,认为当管间距为1 m时,挡墙变形最为协调,且墙体最大位移在规范允许范围之内,同时能够高效承担来自管后土体的水平应力,提供水平抗弯和抗剪性能。因此,在该模型下当布管间距为1 m时最为经济有效。

本论文应用数值模拟对膨胀土边坡进行模拟,并利用温度场模块对饱和状态下的膨胀土进行模拟计算。在模拟过程中,主要考虑含水率变化后膨胀力对边坡状态的影响,由于篇幅限制未对水的其他作用进行考虑。本文对钢管格栅膨胀土挡墙进行的研究可为今后该方向研究和工程提供参考依据。