调压井施工过程中溜渣井塌方处理

2019-05-07吴彤王晨玉荆理刘继鹏

吴彤 王晨玉 荆理 刘继鹏

某工程调压井型式采用阻抗水室式,竖井深度为120.38 m,竖井直径为12 m,井口高程为1 225 m。调压井边坡开挖支护结束后,井口至井深6 m采取正向法开挖,即自上而下正向分层开挖、支护,开挖的石渣通过井口运出。井深6 m以下的调压井采用导井法施工,至上而下的施工,采用溜渣井从井底的施工支洞出渣。具体的施工程序为:正导孔施工→反井钻导井施工→导井反扩形成径1.4 m溜渣井→正向开挖。在调压井开挖至高程1 211 m,出现了溜渣井塌方。

1 调压井工程地质

调压井地层为泥盆系汗吉尕组(D2h2)凝灰质粉砂岩,粉细粒结构,以薄层状、中厚层夹薄层状构造为主,局部厚层夹薄层状。岩石强度较高,饱和抗压强度大于80 MPa,属坚硬岩。受构造影响,节理裂隙发育,岩体结构以碎块结构为主,局部碎裂结构。受附近区域性构造影响,基岩岩层产状多变,总体走向NW280°~300°倾向SW,倾角65°~75°,浅部岩体风化及卸荷裂隙发育,岩体完整程度为破碎。高程1 225~1 180 m围岩为V类;高程1 180~1 104.62 m围岩以Ⅳ类为主,Ⅴ类次之。

2 溜渣井塌方

2.1 塌方情况说明

2018年11月25日17点,竖井开挖至1 211 m高程,竖井底部(溜渣井出口)出渣时,发现井内不断有石渣落下,而此时竖井工作面的溜渣井井口封闭,并未溜渣。竖井底部继续出渣大约80 m3,溜渣井内仍有石块掉下,堵塞井口(溜渣井底部出口)。为保证安全,立即停止出渣。3 h后溜渣井底部出口已被渣料堵塞,初步判定溜渣井出现了塌方。

2.2 塌腔的规模及分布

为了查明溜渣井塌方出现的具体位置及塌方规模,现场进行了溜渣井录像探测。

11月27日,井内录像显示溜渣井出现塌方高程在1 191.6~1 168 m,塌方深度23.6 m,塌方约354 m3。在高程1 191.6 m塌方部位长度3 m、宽度2 m,在1 181 m高程塌方部位长度6 m、宽度4 m,如图1所示。溜渣井堵塞位置高程1 140.5 m。溜渣井高程1 140.5 m以下,由于渣料堵塞,塌方情况不明。如图1所示。

图1 溜渣井塌方示意图

11月29日,继续对溜渣井进行观察,发现27日观测到高程1 191.6 m塌方空腔升至高程1 194.2 m。继续向井底观测至高程1 188 m时发现锚筋束,由此推断该高程处空腔径向宽度约为10 m。

12月1日,再次对溜渣井塌方情况进行观察,29日观测到高程1 194.2 m塌方空腔升至高程1 196.4 m,高程1 188 m发现锚筋束处无明显继续垮塌迹象。

2.3 塌方的主要原因

溜渣井井壁岩体破碎是溜渣井发生塌方的主要原因。溜渣井井壁围岩为泥盆系的凝灰质粉砂岩,受区域构造因素影响,岩体内裂隙密集,大部分岩石被切割成块度小于5 cm的小岩块,岩体破碎。岩体的结构特征导致溜渣井井壁的稳定性较差,可能在溜渣井造井过程中,就已经出现了一定范围的塌方,只是塌方的量较小,未能及时发觉。

溜渣撞击井壁是溜渣井发生塌方的诱因。溜渣井成井后,即开始的正向开挖施工,施工过程中从溜渣井溜渣。溜渣下落过程中不断地撞击井壁,导致井壁破碎岩体出现松动破坏。初始井壁塌落量较小,随着不断溜渣,不断的撞击,塌方范围逐渐增大,即出现了大范围的塌方。

3 溜渣井塌方处理措施

3.1 处理方案的比选

通常对调压井内溜渣井塌方处理方案主要有3种:方案1:封死出现塌方的溜渣井,在靠近山体侧,重造溜渣井;方案2:封死塌方的溜渣井,采用正向开挖法从井口吊运出渣;方案3:套管护壁修复溜渣井。

方案1为重造溜渣井。调压井内的围岩破碎,导致现在的溜渣孔井壁不稳定,也不能保证重新布置施工的新溜渣井不会发生新的塌方。另外为了保障目前塌方不继续发展,需保持溜渣井下部引水发电洞内渣体不动,将影响其他位置工程施工。

方案2为采用正向开挖法施工。该方案处理时间较短,但是在调压井及上室的施工过程中将产生大量的渣体,都将从井口出渣,存在的主要问题是渣体运输时间长,降低施工效率。地面操作不方便,运输渣体过程中可能发生安全事故。

方案3为套管护壁修复溜渣井,现在溜渣井的直径约1.4 m,在溜渣井内依次下入一定长度的直径1.2 m钢管,一直下到竖井底部,下完套管后再回填塌方及套管与溜渣井壁之间的缝隙。

考虑至处理用时、施工效果、处理费用等因素,综合判定采用方案3更为适宜。

3.2 主要设备和材料的选择

3.2.1 套管管材的选择

根据溜渣井的深度,溜渣时对管材的冲击力,套管安装的设施的选择等,选定的套管为DN1 200 mm钢管材质为Q235,管壁厚度为10 mm,单根钢管长度12 m。目前尚未施工的调压井井深为108 m,需下套管9根。

3.2.2 钢管运输和卸车方式

采用15 m平板拖车进行钢管的运输;采用25 t汽车吊进行单根12 m钢管卸车。

3.2.3 钢管整体吊装安装汽车吊选择

溜渣孔内钢管安装最大参数为:最大起吊重量为31.7 t;最大起升高度为20 m;最大站车幅度为12 m;最大伸杆长度为23 m。

根据起重量、作业半径等参数,选择采用130 t汽车吊配合Φ32 mm钢丝绳进行溜渣洞内钢管安装作业。

3.2.4 吊装钢丝绳的选择

吊装方式采用2根单根6 m长的钢丝绳绕成4根3 m钢丝绳进行吊装作业。钢丝绳直径选型主要考虑的因素有:(1)吊装总重量为31.7 t;(2)每根钢丝绳每根承担质量为:31.7/4=7.925 t;(3)采用计算公式为:T=D2×52(T为质量,单位kg,D为钢丝绳直径,单位mm,52为倍数);(4)安全系数取6倍;(5)计算公式:7925×6=D2×52,D=30.23mm。

依据计算结果钢丝绳选用直径为32 mm,6×7+1WS,进行吊装。

3.3 套管护壁修复溜渣井

3.3.1 钢管焊接施工平台搭建

3.3.1.1 支撑平台搭设

钢管往溜渣井内下放过程中,需对管节进行焊接,并对已下放的管节进行临时支撑。在调压井已开挖工作面上铺设型钢平台,作为临时管节支撑平台使用,如图2所示。

图2 调压井内平台搭设示意图

3.3.1.2 平台铺设说明

(1)平台主支撑材料选用200 mm H型钢,型钢铺设时保证水平度的偏差不大于10 mm。

(2)单根H型钢长度为12 m,两两拼装组成箱型梁,增加抗折弯强度。

(3)H型钢底部采用支撑材料垫实,增加其抗折弯强度。

(4)H型钢布置位置按图示进行,与开挖好的溜渣井边缘预留300 mm空间,以便DN1200 mm钢管能够担在H型钢梁上。

(5)周围布置钢板作为操作平台。

3.3.2 现场钢管安装方案

3.3.2.1 钢管安装方式

使用130 t汽车吊顺着溜渣洞将12 m/根钢管下放,垂直下放至调压井支撑平台时,利用支撑平台锁住钢管口,再进行下一根12 m/根的钢管下放作业,与先前放置在支撑平台上的钢管进行对接、焊接作业,将其连接成24 m长度钢管,利用汽车吊吊起钢管,取掉锁定梁,继续垂直下放,照此循环施工,直至108 m钢管安装完毕。

3.3.2.2 钢管安装吊点设置方式

DN1200mm钢管材质为Q235,管壁厚度为10mm,每米质量为293.46 kg,总吊装质量为31.7 t,若采用焊接吊耳形式,因管节质量过大,必然会导致吊点变形和撕裂,存在较大的安全风险。因而采用在钢管上预制起吊孔穿锁定梁的方式进行管节的吊装。

钢管上吊孔制作说明:

(1)预制尺寸为240 mm(宽)×220 mm(高),并对其最后放置的第7、8、9节吊孔贴板加固,防止最后组成大节时吊装过程吊孔变形。

(2)锁定梁采用2根2.4 m 200工字钢合并成200 mm×200 mm箱型梁,完全满足抗折弯力矩要求。

3.3.3 溜渣井钢管安装的施工步骤

溜渣孔内钢管安装主要施工步骤如下:

(1)130 t吊车站车位置场地整理(长度为15 m,宽度为10 m)。

(2)进行12 m第1节钢管吊装至溜渣井内,使用吊装梁锁定在溜渣井口。

(3)进行12 m第2节钢管吊装与第1大节在溜渣井口进行组对焊接。

(4)使用130 t汽车吊进行24 m管节下放至溜渣井口并使用锁定梁锁定。

(5)进行12 m第3节钢管与第2节在溜渣井口进行组对焊接。

(6)使用130 t汽车吊进行36 m管节下放至溜渣井口并使用锁定梁锁定。

(7)进行12 m第4节钢管与第3节在溜渣井口进行组对焊接。

(8)使用130 t汽车吊进行48 m管节下放至溜渣井口并使用锁定梁锁定。

(9)进行12 m第5节钢管与第4节在溜渣井口进行组对焊接。

按照上述钢管安装顺序依次进行,直至所有管节安装就位,到第7、8、9节管节下放安装时,需注意对接焊缝焊接必须牢固可靠,并加拉板进行连接,拉板不少于4组,长度不短于600 mm。

第9节钢管安装完成后,安装总长度为108 m,完成钢管护壁。

3.3.4 底部加固及回填

3.3.4.1 底部加固

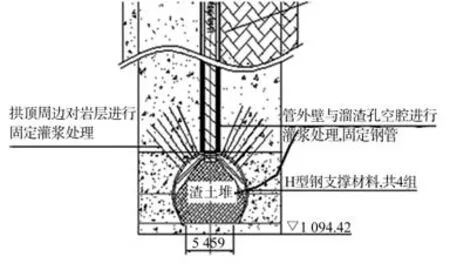

当钢管放置到调压井底部与开挖底板面坐实后,进行钢管的加固,加固方式采用H200型钢组成200 mm×200 mm箱型梁作为支撑材料进行钢管加固,加固完毕后对溜渣孔与钢管外壁进行接触灌浆处理,并对底部拱顶周围岩层进行固结灌浆处理。

3.3.4.2 回填措施

钢管安装完毕后,在高程1 191 m处钢筒切割一个1.2 m×1 m的方孔,进行钢管与井壁之间空腔回填,回填渣料采用调压室上室开挖料。回填完毕,在钢筒开口处进行灌浆处理。灌浆完成后,溜渣井底部采用装载机配合自卸车出渣。待溜渣井内石渣全部处理完成,即可正常施工,详情如图3所示。

图3 钢管底部加固及拱顶灌浆方式

说明:(1)钢管下放至调压井底部开挖面渣土堆上可靠接触后进行加固处理。(2)钢管与溜渣井之间的间隙采用接触灌浆方式进行,可从上至下进行,保证接触灌浆密实。(3)调压井底部拱顶周围需进行固结灌浆,防止开挖过程中发生坍塌。(4)采用H型钢制作成结构架进行钢管的加固,预留出出渣空间。(5)上述工作完成及灌浆混凝土终凝后才可进行调压井开挖施工作业。

4 处理效果

随着护壁钢管的安装到位,井底钢管加固完成、井壁与管壁间回填处理结束,即已基本完成了对调压井溜渣井塌方的处理。

通过套管护壁对溜渣井修复,即防止了溜渣井附近的塌方的持续扩散恶化,也保证了调压井导井法施工的继续进行。