示范快堆直流式蒸汽发生器给水控制系统仿真研究

2019-05-05段天英张玮瑛

刘 勇,段天英,张玮瑛

(中国原子能科学研究院 反应堆工程技术研究部,北京 102413)

0 引言

示范快堆采用“机跟堆”的运行模式,反应堆功率由功率调节系统设定调节[1],而给水调节系统是一种跟随式调节,其调节目标为合理平稳地将热量从二回路系统导出到三回路中。二三回路的热量交换设备是蒸汽发生器,二回路是钠介质回路,三回路是水/汽介质回路[2]。示范快堆蒸汽发生器的给水调节的控制特点为控制难度大、扰动因素多,一方面给水控制需要应对来自钠系统侧、给水系统侧、汽轮机系统侧等多方面多类型的控制扰动;另一方面由于直流式蒸汽发生器具有热容小[3]、无明显汽水分界面等特点也加大了其控制算法的设计难度。

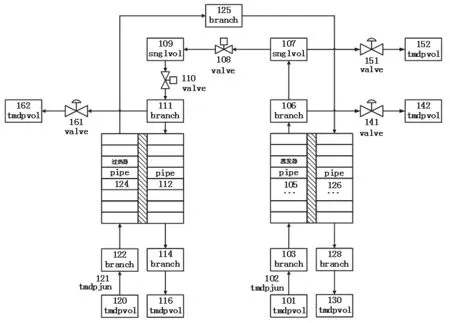

图1 蒸汽发生器模型节点分布图Fig.1 Model node distribution diagram of steam generator

本文通过建模仿真技术,先建立包括蒸汽发生器在内的相关系统设备仿真模型,在此基础上针对性地设计一套给水控制算法,并选取几种示范快堆典型运行工况对其进行仿真试验验证。

1 蒸汽发生器及给水系统的仿真建模

示范快堆为双环路式设计,每个导热环路配置了8台蒸汽发生器,每台蒸汽发生器由蒸发器和过热器两部分组成。一次侧液态金属钠从钠分配器流出后进入过热器底部,在过热器中钠沿换热管壳侧由下而上流动,经过热器溢流接管进入蒸发器,在蒸发器换热管壳侧由上而下流动,最终从蒸发器底部流出,进入钠缓冲罐。二次侧水与一次侧钠为逆流换热,液态水从给水母管进入蒸发器底部,在蒸发器中沿换热管的管侧由下而上流动,在额定功率下,在蒸发器出口产生微过热蒸汽,然后进入过热器,仍沿换热管的管侧由上而下流出过热器,蒸汽过热度得到进一步提高。

蒸汽发生器采取一维单管模型,重点是蒸发器的建模。蒸发器换热管内的水持续被加热,从过冷水到两相流再到过热蒸汽,相态变化大;另一方面,由于水走管侧,体积较小,水汽平衡易受其他因素干扰而快速变化。因此,蒸汽发生器的一二次侧节点划分多达88个体积节点,以尽可能精确体现出稳态下蒸发器轴向水汽参数的平衡分布状态以及动态下蒸发器水汽参数变化特性。

蒸汽发生器模型节点分布如图1所示。

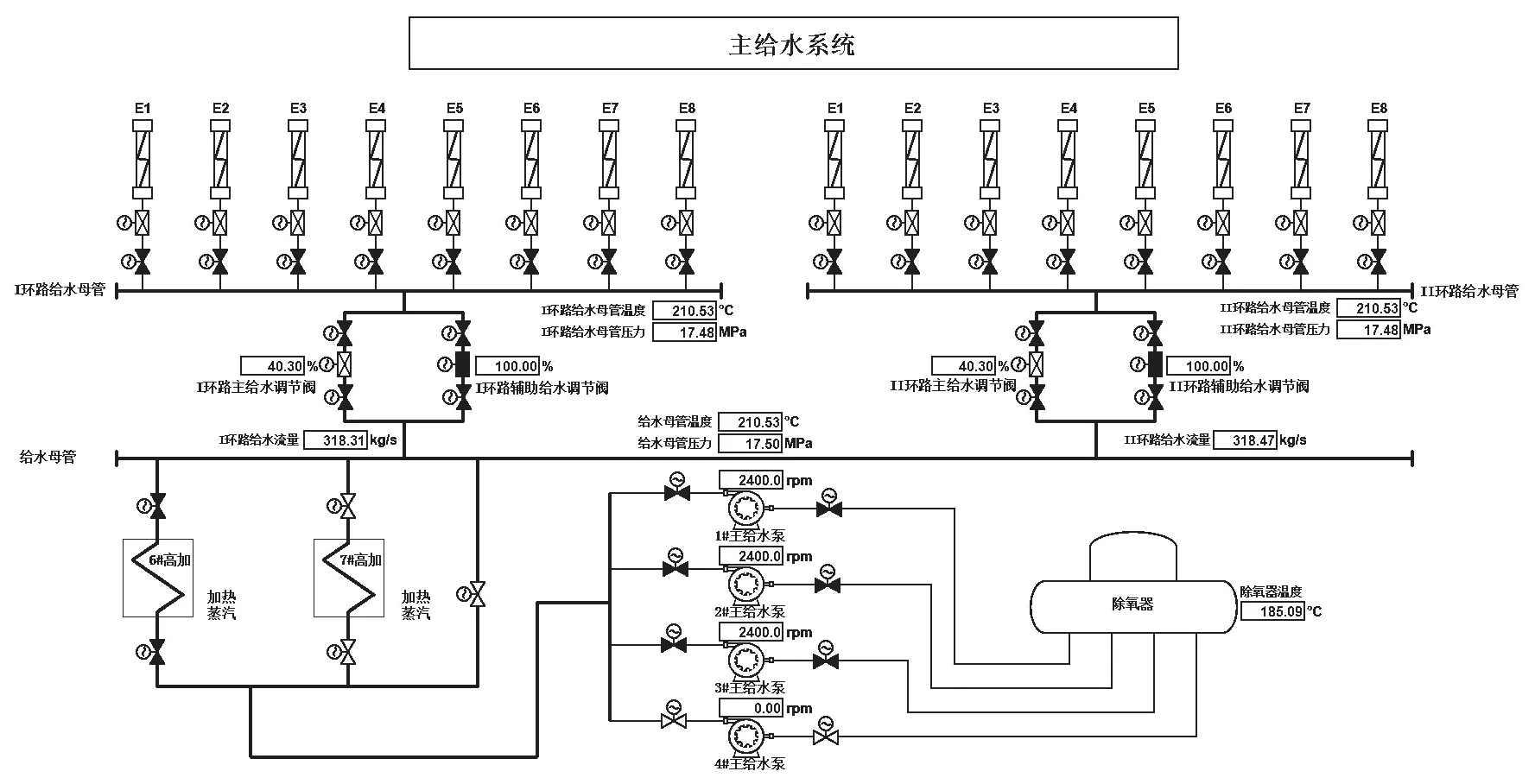

示范快堆蒸汽发生器给水系统模型示意图如图2所示。

图2 蒸汽发生器给水系统模型示意图Fig.2 Diagram of water supply system model of steam generator

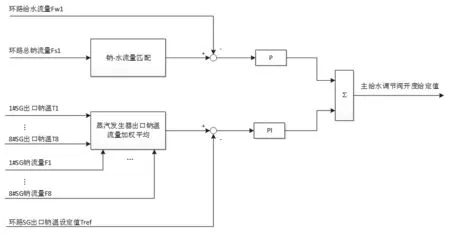

图3 给水控制算法示意图Fig.3 Diagram of water supply control algorithm

额定工况下,3台电动主给水泵并行工作,将除氧器中的水输送到高压给水管线中,给水通过高压加热器加热后,首先分成两个环路的给水管线,每个给水环路管线再次分成8个支路分别进入8个蒸汽发生器。其中,在每个环路给水管线与每个蒸汽发生器给水支路管线中均配置有给水调节阀。系统中的各设备如给水泵、调节阀、高压加热器以及各段给水管线均根据示范快堆的系统设备参数建立。

2 给水控制算法

由于快堆蒸汽发生器没有汽包,换热管内亦无明显的汽液分界面,故无法效仿典型压水堆以蒸汽发生器液位为主调参数进行给水调节。快堆采用蒸汽发生器出口钠温替代汽包液位作为给水调节的主调参数。示范快堆每个环路有8个蒸汽发生器模块,8个模块在钠侧出口没有统一的母管,每个模块的钠单独进入一个容积较大的钠缓冲罐进行搅混。无论是缓冲罐中各个位置的测温点还是缓冲罐出口管段上的测温点均不适宜作为代表该环路总出口钠温的主调参数。因此,在控制算法中采取对每个蒸汽发生器模块的出口钠温通过各自模块流量的加权平均计算得到该环路的总出口钠温。

给水调节采取了一种“前馈+反馈”的控制算法,如图3所示。主反馈通道以上述环路总出口钠温为被控变量,采用比例加积分(PI)调节方式。主反馈通道是稳态运行时给水调节的主要调节通道,使得蒸发器出口钠温维持在设定值上。

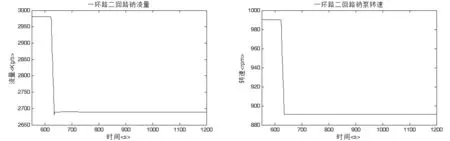

图4 环路钠泵转速和二回路钠流量Fig.4 Loop sodium pump speed and two return sodium flow

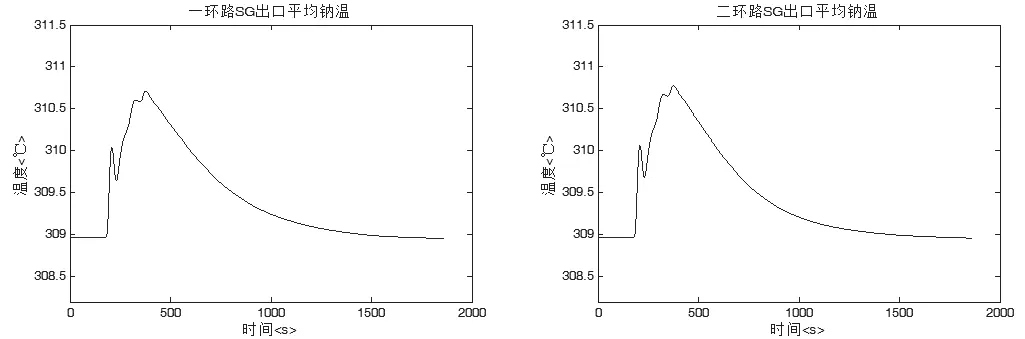

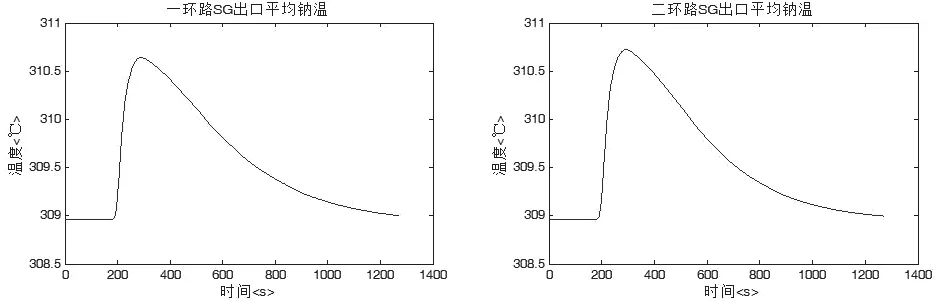

图5 蒸汽发生器出口平均钠温Fig.5 Average sodium temperature of steam generator outlet

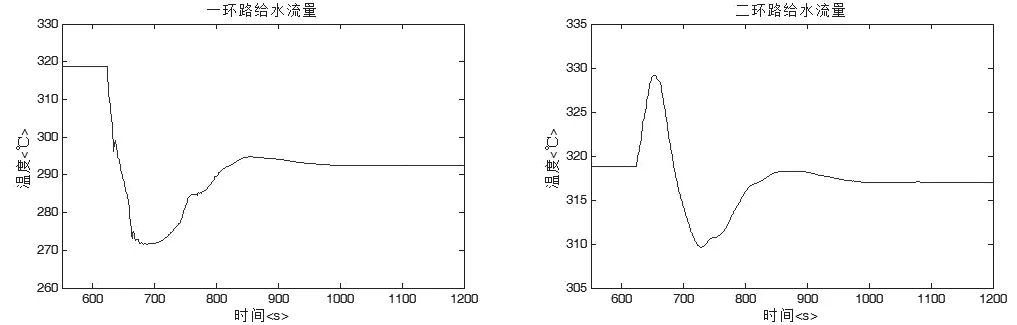

图6 环路给水流量Fig.6 Loop water flow

图7 给水流量及给水泵转速Fig.7 Water flow and feed pump speed

图8 蒸汽发生器出口平均钠温Fig.8 Average sodium temperature of steam generator outlet

由于钠温的响应变化相对较慢,为了保证给水流量及时跟随功率的变化,增加了前馈通道。前馈通道算法是根据钠——水流量匹配的原则来设计的,在不同功率台阶下有特定的二三回路流量设计值,可以根据实测的二回路钠流量及预设的流量匹配曲线计算得到所需的给水流量,将给水流量需求值与给水流量实测值做偏差即可用于给水的快速调节。前馈通道的设计可以改善系统的动态特性。

3 仿真计算及结果分析

为了验证该给水控制算法的控制效果,本文分析选取了几种在示范快堆中具有代表性的典型工况,并用仿真手段加入到已有模型中,对该控制算法进行验证。

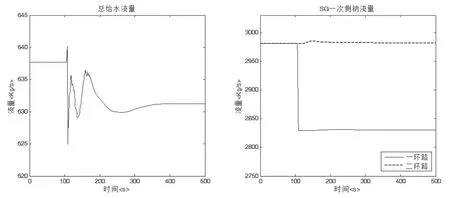

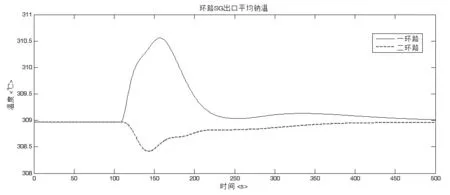

3.1 一台二回路主循环泵转速降低

在稳态工况下,一台二回路主循环泵转速降低10%(如图4所示,约621s时刻),二回路钠流量减小,蒸汽发生器(以下简称SG)出口钠温下降,随后给水调节阀在控制系统作用下开度减小,减小给水流量,使得SG出口钠温开始回升,最终重新稳定在设定值309℃左右。

3.2 正在运行的给水泵转速降低

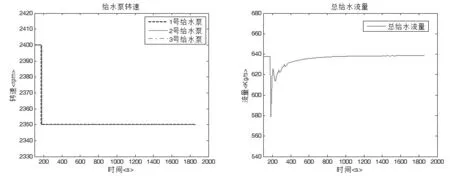

在稳态工况下,正在运行的3台给水泵转速突然降低(如图7所示,约180s时刻),给水流量减小,SG出口钠温上升,随后给水调节阀在控制系统作用下开度增大,增加给水流量,使得SG出口钠温开始回降,最终重新稳定在309℃左右。

3.3 一台给水泵停止工作

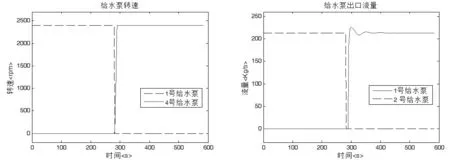

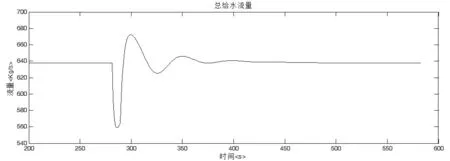

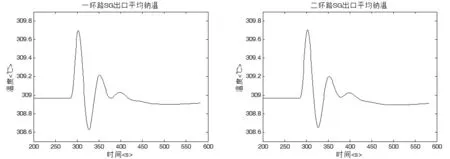

在稳态工况下,1号给水泵故障停止工作(约282s时刻),其出口给水流量快速降至0。此时,其它两台给水泵流量上升,但总给水流量仍下降;随后备用泵(4号给水泵)启动,约30s后达额定流量,约两三分钟后给水流量重新稳定。在此过程中给水调节阀在控制系统作用下小范围调节,SG出口钠温也小范围内波动,最终稳定在309℃左右,在一台给水泵突然故障停泵工况下,备用给水泵可以很快启动,给水流量波动较小,给水泵切换的效果和控制系统的调节效果均良好。

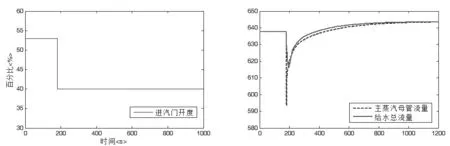

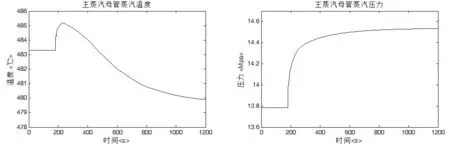

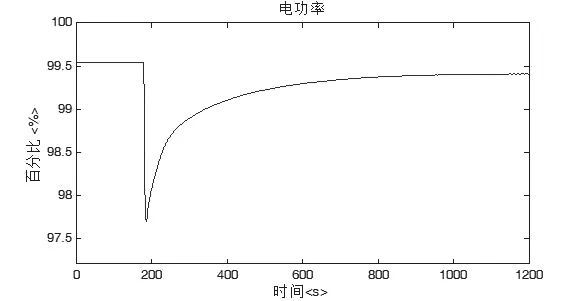

3.4 汽轮机主汽门开度减小

在稳态工况下,汽轮机主汽门开度减小(约180s时刻),主蒸汽流量减小,给水流量减小,SG出口钠温上升,随后给水调节阀在控制系统作用下开度增大,给水流量回升,使得SG出口钠温开始回降,最终重新稳定在309℃左右,控制效果良好。

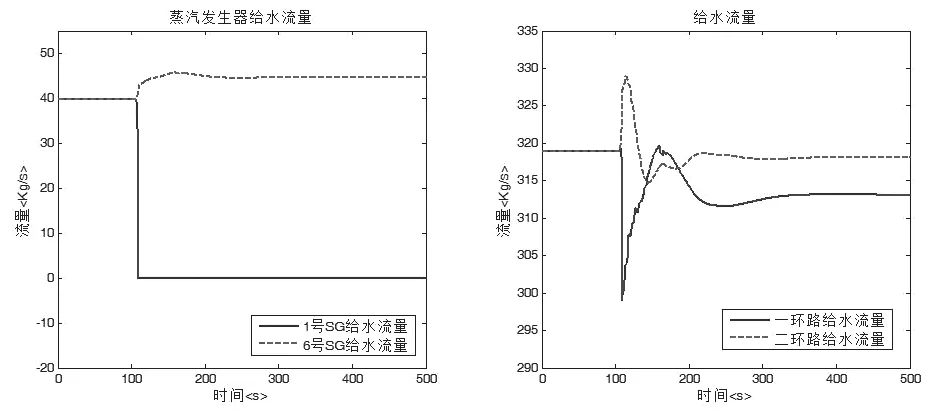

3.5 单个蒸汽发生器模块发生钠水泄漏

图9 给水泵转速及出口流量Fig.9 Feed pump speed and outlet flow

图10 给水泵转速及出口流量Fig.10 Feed pump speed and outlet flow

图11 水泵转速及出口流量Fig.11 Pump speed and outlet flow

图12 泵转速及出口流量Fig.12 Pump speed and outlet flow

图13 汽轮机调速汽门开度及主蒸汽和给水流量Fig.13 Steam turbine speed regulation valve opening and main steam and water supply flow

图14 蒸汽发生器出口平均钠温Fig.14 Average sodium temperature of steam generator outlet

图15 主蒸汽母管蒸汽温度和压力Fig.15 Steam temperature and pressure of main steam master tube

图16 电功率变化Fig.16 Electrical power changes

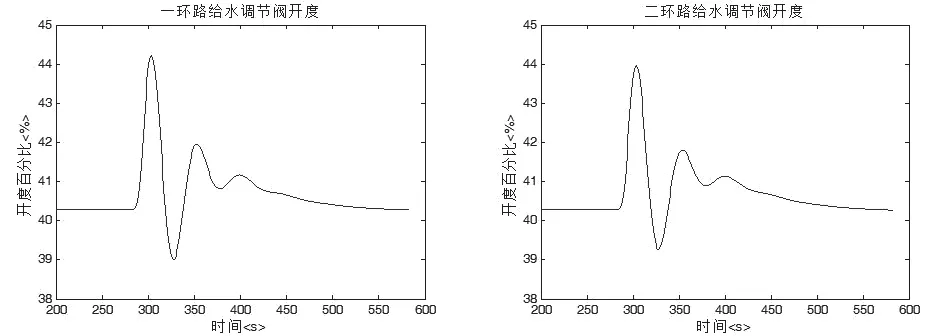

在稳态工况下,1号蒸汽发生器模块发生钠水泄漏故障隔离(约106s时刻),故障环路其他SG(如6号)给水流量均一定幅度上升,但故障环路(一环路)总给水流量仍减小,正常环路(二环路)给水流量上升,但幅度小于故障环路;故障环路SG出口平均钠温上升,给水调节阀在控制系统作用下开度增大,给水流量回升,使得SG出口钠温开始回降,最终重新稳定在309℃左右。正常环路过程与故障环路过程类似,但变化趋势相反且幅度较小,最终SG出口钠温也重新稳定在309℃左右,两个环路控制效果均良好。

4 结论及展望

本文以示范快堆蒸汽发生器及给水系统的工艺仿真模型为基础,针对性地设计了一套给水控制算法,并用几种典型运行工况对此控制算法进行仿真试验验证,得到以下结论:

图17 蒸汽发生器模块和环路给水流量Fig.17 Steam generator module and loop water supply flow

图18 总给水流量和环路二回路钠流量Fig.18 Total water flow and loop two return sodium flow

图19 蒸汽发生器出口平均钠温Fig.19 Average sodium temperature of steam generator outlet

图20 环路给水调节阀开度Fig.20 Loop water supply regulation valve opening

1)该给水控制算法在电站稳态运行及变工况运行中均能正确合理地调节SG给水流量,维持SG出口钠温在设定值上。

2)该给水控制算法具备抑制对来自钠系统侧、给水系统侧、汽轮机系统侧等多方面多类型扰动的能力。

3)在蒸汽发生器单模块隔离运行这种示范快堆的特殊工况下,该给水控制算法能够正确合理地调节SG给水,最终稳态及调节过程满足控制需求。

本文是以建模仿真技术对一种新的控制算法进行设计及验证,未来示范快堆建成投运后,可利用实际运行数据对本文中的设备模型进行修正,还将仿真运行结果和实际运行结果作对比分析,以进一步优化给水控制算法。