一种大截面铝导体直流电阻测试夹具的分析设计

2019-05-05于文川任博纯

于文川,任博纯

(河北省产品质量监督检验研究院,石家庄 050227)

0 引言

电线电缆导体的作用是传输电流,其损耗主要是由导体材料的电导系数来决定,为了统一测试标准和有利于对比,一般将直流电阻作为判断导体是否合格的重要依据。直流电阻越大,导体的导电能力越弱;直流电阻越小,导体导电能力越强。大量的检测数据表明:无论是大截面还是小截面,绞合铜导体的直流电阻测量数据都比较稳定;但是大截面铝导体的直流电阻测量容易受到测量工具及人员操作的影响,测量数据不易稳定[1]。

影响大截面导体直流电阻测试的因素有:生产制造过程中的因素、实验室环境温度与导体温度的不一致的因素、端部处理不当的因素(特别对于大截面铝导体端部处理)、测试设备和测试人员操作的因素;测试时对导体夹紧力松紧也会导致电阻的不精确性,较松会使导体与夹具接触不到位;夹紧力尤其对大截面铝导体影响很大[2]。

因此,要采取措施来防止此种情况发生,尤其对于大截面铝导体来说夹具的设计十分重要。

1 大截面铝导体直流电阻的测量

1.1 测量环境条件

型式试验中,实验室环境条件需满足GB/T 3048.4-2007《电线电缆电性能试验方法 第4部分:导体直流电阻试验》中的规定:

1)实验室环境温度需满足:温度15℃~25℃,空气湿度不大于85%;

2)试样放置和试验过程中,环境温度的变化不超过±1℃。

1.2 测量试样要求

GB/T 3048.4-2007《电线电缆电性能试验方法 第4部分:导体直流电阻试验》中第4.4节中对大截面铝导体试样有明确要求,型式试验推荐采用试样长度为:导体截面在95~185mm2,取3m;导体截面240mm2及以上,取5m。有争议时,导体截面185mm2及以下,取5m;导体截面240mm2及以上,取10m。

另外,测量时,大截面铝导体试样电流引入端通常采用铝压接头(铝鼻子),以使压接后的导体与接头融为一体,电位电极采用直径约1.0mm的软铜丝在绞线外紧密缠绕1~2圈后打结引出,防止试样端部松动。

1.3 测量不确定度数学模型

GB/T 3048.4-2007《电线电缆电性能试验方法第4部分:导体直流电阻试验》中第6.2节中,型式试验时,温度为20℃时导体直流电阻计算的经验公式为:

式中:

R20为20℃时每公里长度电阻值,单位为欧每千米(Ω/km);

Rx为t℃时L长电缆的实际测量电阻值,单位为欧(Ω);

α20为导体材料20℃时电阻温度系数,单位为每摄氏度(1/℃);

t为测量时的导体温度(环境温度),单位为摄氏度(℃);

L为试样的测量长度(成品电缆的长度,而不是单根绝缘线芯的长度),单位为米(m);

注:按照式(1)的定义,t应为导体温度。测量时采用环境温度代替导体温度。

根据实际测量经验,R20测量结果的不确定度主要包括以下两部分:

1)以观测的随机产生的统计方法进行评定的测量不确定度,利用A类不确定度进行表示;

2)测量系统、试样长度、环境温湿度等方面产生的不确定度,通过B类不确定度评定方法进行确定。

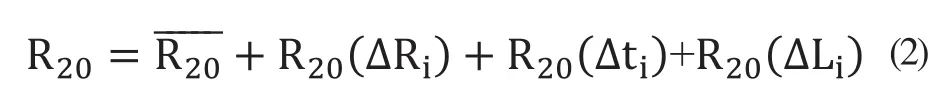

因此,式(1)中测量结果R20可以表述为式(2):

式中:

R20为20℃时导体电阻测量值的平均值;

R20(ΔRi)为统计方法计算得到的标准偏差,即为测量的A类不确定度uA;

R20(Δti)为测量系统产生的不确定度,B类不确定度的一个分量uB1;

R20(ΔLi)为试样长度引起的不确定度,B类不确定度的一个分量uB2。

实际测量过程中,测量环境中环境温度ti为需要记录的变量,使用电桥可对测量数据Ri进行记录,使用测量系统中的测量夹具电流端电极和电位端电极固定,因此,试样长度Li可视为恒定常数,故由试样长度引起的不确定度uB1=R20(ΔLi)=0。

故,导体直流电阻的不确定度可表示为uR20=uA+uB1。

2 传统导体直流电阻测量夹具现状及发展趋势

目前,国内的直流电阻测量设备大多为直流单双臂电桥(数显式和指针式),配合使用相应的四端子导体电桥夹具进行直流电阻测量。但其在实际测量过程中存在很多不足之处[3]:

1)在测试过程中,电极与试样表面为点接触,导致电极与试样间接触电阻过大,影响测量数据的稳定性;此外,接触刀口会因长期使用而发生磨损;

2)导体测量过程中,尤其是大截面导体测量由于夹紧试样过程中经常出现由于受力不均导致的导体松散,影响电阻测试数据的稳定性。

因此,针对大截面导体直流电阻测量夹具的改良和研发,成为直流电阻测量系统制造厂家的面临解决的首要问题。

3 系统方案设计

本文所设计的系统如图1所示,该系统主要由电位端子、合抱式卡片夹头、液压模块等构成。各模块方案设计如下。

3.1 电位端子

将传统式对插式结构的电位端子改进成“V型”上顶式结构,将“V型”电位片套装在双柱上,双柱上和高强度弹簧向上顶住“V型”电位片,测量时可使端子与导体接触牢固,力度一致,解决了两电位端错位不准确的问题;双柱式结构底部固定在箱体内部,并在两个电位端子处设计了量尺固定卡槽,确保左右两个电位端子间的距离为一米,有效解决了测量长度不准确对导体直流电阻的影响。并在两个电位端处设计了量尺固定卡槽,确保了电位端一米的间距准确。

图1 一种大截面铝导体直流电阻测试夹具整体结构图

3.2 合抱式卡片夹头及液压模块

液压系统设计在了夹头下方的箱体内部,保证了仪器的美观性和安全性。左右配装了两台10T液压系统,分别控制夹头的升降,根据实际测量经验及多次试验分析,将夹头对导体的夹持力定设定在最佳状态(认为等效为压线鼻子状态最佳),尤其对大截面铝导体的电阻测量有非常显著的效果,夹头为全包围合抱式棱形铜片结构,左右开合范围直径10mm~40mm,力度一致,解决了人为加力的大小不一的问题。能满足最大截面1200mm2导体电阻测量。

表1 测量对比结果

图2 合抱式卡片夹头

4 系统测试方案及结果

根据上述大截面铝导体直流电阻测量环境条件及对测量试样的要求,本文中,选取大截面铝导体(95mm2以上),对使用传统夹具和使用本文中大截面铝导体直流电阻测量夹具进行测量的结果进行对比,使用传统夹具测量试样有效长度以5m为基数,测量时采用铝压接头(即铝鼻子);使用本文设计的大截面铝导体直流电阻测量夹具时,测量试样有效长度取1m,测试结果如表1所示。

根据表1中对比结果,可以看出,使用本文提出的大截面铝导体直流电阻测量夹具,与传统夹具测量结果相比,测量误差不超过±0.5%。与此同时,测量试样长度由5m缩短为1m,使用本文中提出的测量夹具具有的合抱式卡片夹头,可以取代使用传统测量夹具测量时采用铝压接头(即铝鼻子)方式,在保证测量精确的同时,大大提高了工作效率。

5 结论

本文提出了一种大截面铝导体直流电阻测试夹具,将传统的电线电缆导体直流电阻测量夹具左右对插式结构改进成单片V型上顶式结构,将电位端的钳口式接触方式为单点式接触,减少测量长度误差;改进人手夹持模式为自动夹持,提高设备自动化水平和检测效率;合抱式夹具增大了与导体的接触面积,从而减小了夹具与被测导体的接触电阻,降低了导体电阻测量误差;取代使用传统测量夹具测量时采用铝压接头(即铝鼻子)方式,在保证测量精确的同时,大大提高了工作效率。同时,可以取代使用传统测量夹具测量时采用铝压接头(即铝鼻子)方式,在保证测量精确的同时,大大提高了工作效率。通过理论分析和实验验证,该测试夹具能够获得良好的测量效果,在实际工业生产中具有一定的应用价值。