缸套表面沉积镍基碳化硅纳米镀层研究

2019-05-05张肇伟

张肇伟

(1.河南机电职业学院 机械工程学院, 郑州 451191; 2.纯电动运载车辆河南省工程实验室, 郑州 451191)

在石油开采过程中,钻井泥浆泵是主要钻采设备之一。由于钻井泥浆泵缸套长期处在含砂量高、介质压力大、泥浆液腐蚀性强等工作环境下,使缸套内径发生磨损、腐蚀、刺穿等故障,导致缸套密封性能下降,影响钻井泥浆泵的工作效率[1-2]。Ni-SiC纳米镀层因其具有优异的高硬度、耐蚀性能、耐磨性能等特点,故在改善金属零部件表面综合性能方面有着广阔的应用前景[3-7]。鉴于此,本研究采用超声-电沉积方法,在钻井泥浆泵缸套40Cr钢试件表面制备Ni-SiC纳米镀层。利用原子力显微镜、高分辨率透射电子显微镜、显微维氏硬度计、摩擦磨损试验机和涂层附着力划痕仪对Ni-SiC纳米镀层的表面形貌、显微硬度、耐磨性及界面结合力进行检测,研究超声场强度对Ni-SiC纳米镀层的影响规律,为延长钻井泥浆泵缸套的使用寿命提供一定的技术支持。

1 实验

1) 实验材料

阴极选用40Cr钢,其尺寸为50 mm×25 mm×5 mm。阳极选用纯镍板(质量分数大于99.5%),其尺寸为60 mm×45 mm×10 mm。选用徐州捷创新材料科技有限公司生产的纳米碳化硅颗粒,其平均粒径为20 nm。硫酸镍、氯化镍、硼酸、氯化钠、十二烷基硫酸钠、OP-10乳化剂等试剂均由重庆皇潮新材料科技有限公司生产,盐酸、无水乙醇等试剂为分析纯。

2) 镀层制备

在超声-电沉积Ni-SiC纳米镀层前,依次用100#、400#、800#、1000#、1500#、2000#金相砂纸对40Cr钢试件进行打磨,直至其表面粗糙度约为0.18 μm。采用深圳市广源达超声波设备有限公司生产的8600型超声发生器和邯郸市大舜电镀设备有限公司生产的SMD-60型数控脉冲电镀电源进行Ni-SiC纳米镀层的制备,其镀液成份及工艺条件见表1。

3) 镀层表征

利用美国Digital Instruments公司生产的Nano Scope IIIa型原子力显微镜(AFM)和美国Philips公司生产的Tecnai-G2-20-S-Twin型高分辨率透射电子显微镜(HRTEM)对Ni-SiC纳米镀层的表面形貌进行观察。利用北京海晖佳华科贸有限公司生产的401MVA型显微维氏硬度计测量镀层的显微硬度,其测试条件:载荷砝码40 N,加载时间20 s。用中国科学院兰州化学物理研究所生产的WS-92型涂层附着力划痕仪测量镀层的界面结合力,在镀层表面不同位置测试5次,取其平均值作为镀层界面结合力的指标。用济南竟成测试技术有限公司生产的MMW-1型摩擦磨损试验机测试镀层的耐磨性能,其测试条件:加载载荷15 N,摩擦时间100 min,转速300 r/min,摩擦副为GCr15钢(其硬度为HRC65),试验温度25 ℃。

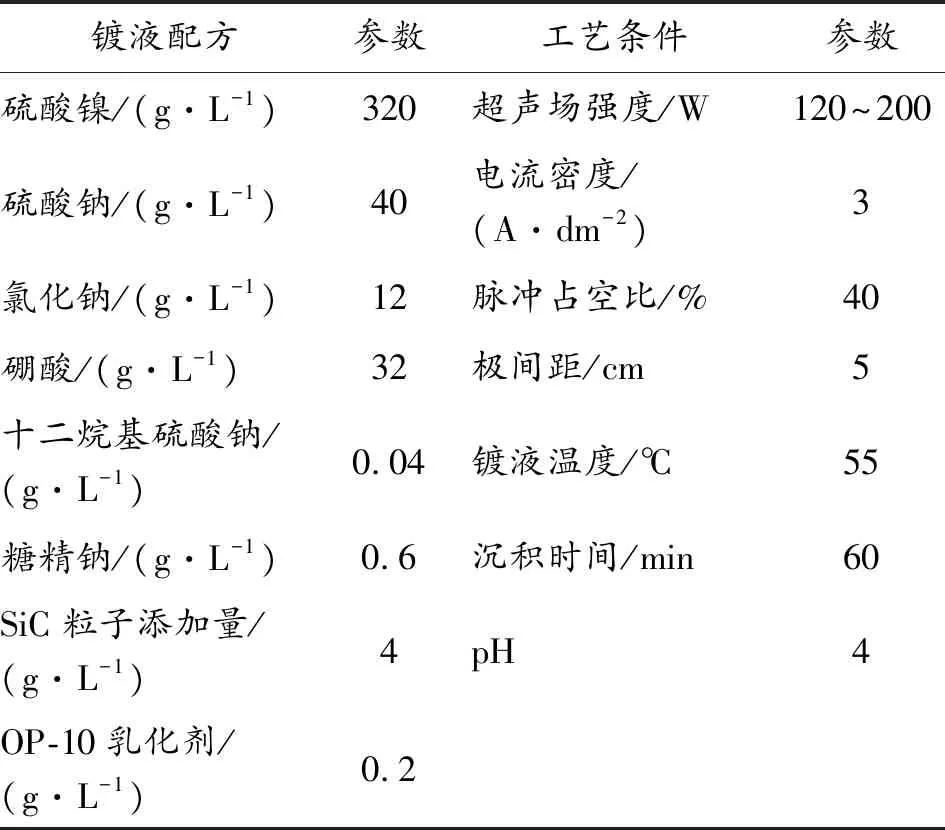

表1 制备Ni-SiC纳米镀层的镀液成份及工艺条件

2 结果与分析

1) 原子力显微镜分析

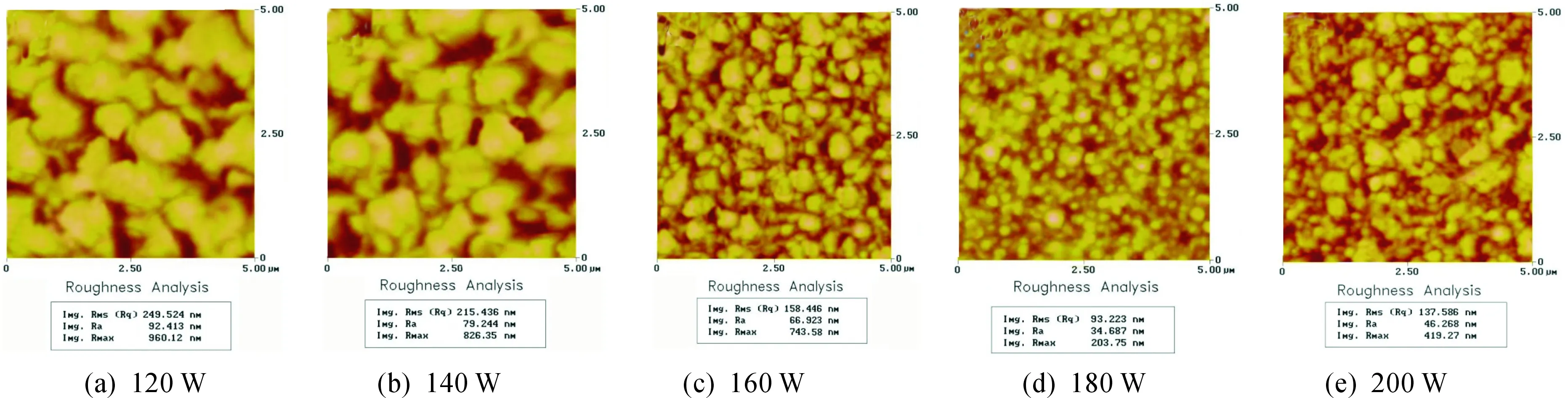

图1为超声场强度对Ni-SiC纳米镀层AFM表面形貌的影响。随着超声场强度从120 W逐渐增加到200 W,Ni-SiC纳米镀层表面的晶粒逐渐细化,表面粗糙度逐渐降低,镀层的孔隙直径逐渐减小。当超声场强度为180W时,Ni-SiC纳米镀层表面晶粒的尺寸最小,镀层表面粗糙度Ra达到34.687 nm。当超声场强度达到200 W时,纳米镀层的晶粒粒径和表面粗糙度均略微上升。这是因为,适宜的超声场强度易于镀液中SiC纳米粒子分散和定向沉积,导致沉积到镀层中的纳米SiC粒子数量增加。大量的SiC粒子增加了Ni-SiC纳米镀层中镍晶粒的晶核点,使镍晶粒的形核率得到提高,从而抑制了镍晶粒的持续生长,使镀层晶粒得到细化。此外,超声场产生的机械扰动效应充分分散了镀液中SiC粒子团,使沉积在镀层表面上的纳米粒子均匀分布,致使镀层的表面质量得到进一步提高。然而,当超声场强度过大时,机械扰动作用会过度搅拌复合镀液,加剧镀液中SiC纳米粒子间的碰撞,使得部分SiC纳米粒子重新聚集;同时机械扰动会将弱吸附在40Cr试件表面的SiC粒子冲刷至镀液中,使镀层中SiC粒子含量下降,从而导致Ni-SiC纳米镀层的晶粒粒径和表面粗糙度均略微上升[8-9]。

2) 高分辨率透射电子显微镜分析

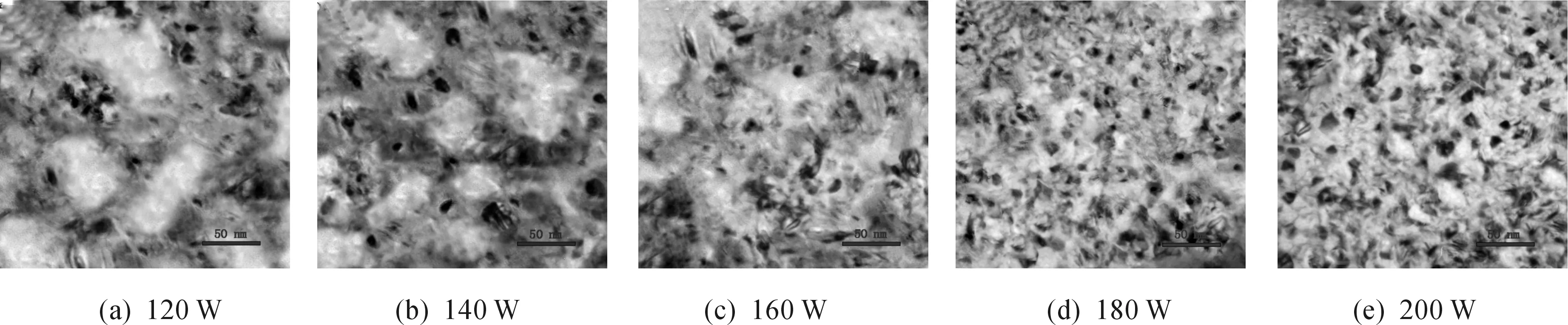

图2为超声场强度对Ni-SiC纳米镀层HRTEM的影响。随着超声场强度的增加,镀层中镍晶粒与SiC纳米粒子的平均粒径逐渐减小,SiC粒子以纳米尺度分散于镍晶粒之间,SiC纳米粒子的团聚现象也逐渐减弱。当超声场强度为180 W时,镀层中SiC纳米粒子分布均匀,镍晶粒和SiC的平均粒径达到最小,其值分别为53.4 nm和32.1 nm。这是因为,在沉积Ni-SiC纳米镀层过程中,超声场强度能细化基质金属镍晶粒。超声场产生空化效应和机械扰动作用,将会对基体表面产生瞬时高压,造成基体局部过冷,使金属镍晶粒的临界晶核尺寸下降,从而提高了镍晶粒的形核率。当金属镍晶粒的形核速率高于晶粒长大速率时,晶粒的粒径就会减小[10]。

图1 超声场强度对Ni-SiC纳米镀层AFM表面形貌的影响

图2 超声场强度对Ni-SiC纳米镀层HRTEM的影响

3) 镀层显微硬度分析

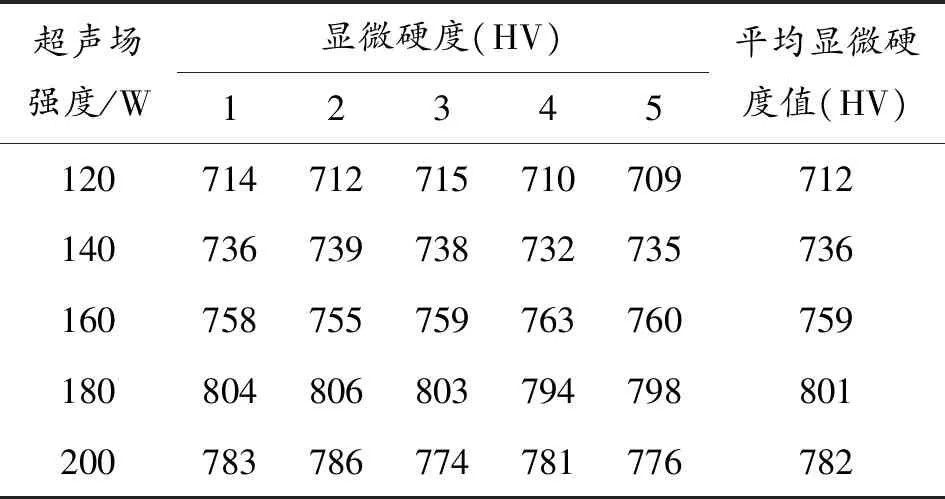

表2为不同超声场强度下Ni-SiC纳米镀层的显微硬度。由表2可知,超声场强度对Ni-SiC纳米镀层的显微硬度影响较大。当超声场强度为180 W时,纳米镀层的显微硬度达到最大值801 HV。这是因为,超声场产生的机械振荡对镀层中尺寸较大的晶粒起到剪切作用,使纳米镀层得到细晶强化,导致镀层的显微硬度明显增强[10]。当超声场强大于180 W时,Ni-SiC纳米镀层的显微硬度又略有下降。其原因是超声场强度过大时,加快了镀液中SiC粒子移动速度,减小了SiC粒子被包裹到镀层中的几率,使得镀层中SiC粒子含量减少,从而弱化了SiC粒子对镀层显微硬度的强化作用,故Ni-SiC纳米镀层的显微硬度略有下降。

表2 Ni-SiC纳米镀层显微硬度

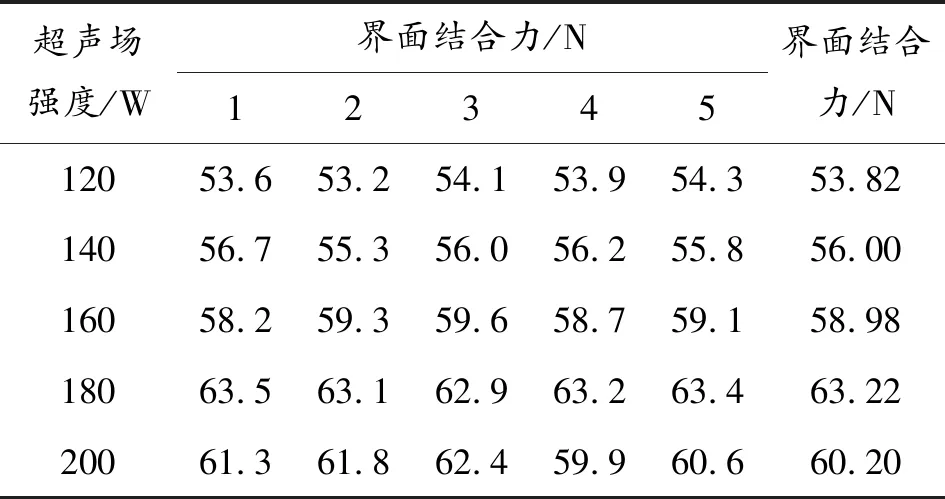

4) 镀层界面结合力分析

表3为不同超声场强度下Ni-SiC纳米镀层界面的结合力。由表3可知,超声场强度对纳米镀层的界面结合力影响并不大,镀层的界面结合力均在50~65 N之间。当超声场强度为180 W时,Ni-SiC纳米镀层的界面结合力平均值可达到63.22 N。这是因为,超声场的机械扰动作用可加快镀液流动速度,能快速补充40Cr试件附近缺失的金属离子,使试件表面与镀液中金属离子的电化学反应更为迅速且充分[11],从而使镀层与试件表面结合的更为牢固。

表3 Ni-SiC纳米镀层界面结合力

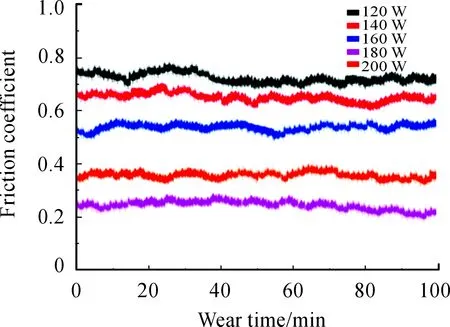

5) 镀层耐磨性能分析

图3为不同超声场强度对Ni-SiC纳米镀层耐磨性的影响。当超声场强度分别为120 W、140 W、160 W、180 W、200 W时,相对应的Ni-SiC纳米镀层摩擦因数平均值分别为0.713、0.632、0.508、0.236、0.351。当超声场强度为180 W时,Ni-SiC纳米镀层的摩擦因数平均值最小,表明该镀层具有较好的耐磨性能。这是因为,超声场的空化效应不仅使SiC粒子均匀沉积在镀层中,同时其产生的声流振荡能够对镀层表面产生一定的压力,促使镀层在沉积过程中结构更加紧致,孔隙缩小。因此,当受到摩擦磨损外力时,Ni-SiC纳米镀层细致、紧密的组织结构可有效地抵抗外力,从而使得Ni-SiC纳米镀层的摩擦因数减小。另外,镀层耐磨性能与镀层中SiC粒子的分布状态和含量有关。当超声场强度为180 W时,大量的SiC纳米粒子均匀分散于镀层中,SiC纳米粒子本身具有的高硬度,使其显著增强镀层的耐磨性能[12-14]。

图3 Ni-SiC纳米镀层耐磨性与摩擦因数的关系

3 结论

1) 随着超声场强度从120 W逐渐增加到200 W,Ni-SiC纳米镀层表面的晶粒逐渐细化,表面粗糙度逐渐降低,镀层的孔隙直径逐渐减小。当超声场强度为180 W时,Ni-SiC纳米镀层表面晶粒的尺寸最小,镀层表面粗糙度Ra达到34.687 nm,镍晶粒和SiC的平均粒径分别为53.4 nm和32.1 nm。

2) 当超声场强度为180 W时,Ni-SiC纳米镀层的显微硬度达到最大值801 HV,其界面结合力平均值为63.22 N。

3) 当超声场强度为180 W时,Ni-SiC纳米镀层的摩擦因数平均值达到最小值0.236,表明该镀层具有较好的耐磨性能。