高速铁路CRTSⅢ型板式无砟轨道车辆荷载横向传递规律研究

2019-05-05赵国堂张鲁顺

赵国堂,张鲁顺,赵 磊

(1.北京交通大学 土木建筑工程学院,北京 100044;2.中国铁路总公司 科技与信息化部,北京 100844;3.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京100081)

我国高速铁路的建设成就举世瞩目,无砟轨道作为高速铁路主要轨道型式,以其高精度、高稳定等特点,为列车提供了可靠的高速运行平台[1].无砟轨道承受上部车辆的高频冲击荷载,并将其分布传递至下部基础,是列车荷载传递的重要媒介,荷载在无砟轨道内部的传递结果是路基、桥梁、隧道等下部基础设计荷载取值的关键参数之一.

既有高速铁路下部基础设计时,以路基为例,基床顶面设计荷载的取值考虑了轨道自重和列车荷载.其中列车荷载取值以ZK荷载的集中荷载及其分布间距为依据,并假定车辆荷载在荷载间距范围内传递至无砟轨道底部时是平均分布的,基于无砟轨道底部宽度制定了车辆荷载量值[2].以CRTSⅢ型板式无砟轨道为例,其底座板区域内路基面设计荷载取54.1 kN/m2的均布荷载.该标准的制定尚无荷载分布规律的现场实测数据支撑.

为研究无砟轨道底部荷载横向分布规律,需研究车辆荷载在无砟轨道内部的横向传递规律.然而,目前的研究大多集中在车辆荷载从钢轨传递至扣件,以及车辆动态荷载的振动特性传递两个方面.在车辆荷载从钢轨传递至扣件方面,蒋红光[3]通过理论分析及模型试验得到路基上单元板式无砟轨道扣件荷载分担比,并讨论了影响因素;Javad等[4]通过测试不同轨道垫板刚度和行车速度下扣件的支承反力,得出轨道板的纵向荷载图式.在无砟轨道振动垂向传递方面,现有研究多采用车辆-轨道耦合动力学等分析方法,对车辆引起的轨道振动[5]、道岔及岔区无砟轨道振动[6]、站区无砟轨道的振动传递规律[7]进行研究.然而,针对车辆荷载在无砟轨道主体结构中的传递规律鲜有研究.无砟轨道内部荷载传递规律研究一般沿袭有砟轨道研究思路或取无砟轨道各结构层表面最大压应力值的10%为有效荷载区域,得到荷载扩散角度及分布范围[8].总体看来,对无砟轨道车辆荷载的分析多集中于车辆荷载下无砟轨道结构受力特性及振动传递,且以理论研究为主,尚无高速行车实测试验数据支撑.

本文作者以CRTSⅢ型板式无砟轨道为例,基于新型压电式压力传感测试系统,对不同行车速度下扣件荷载分担比及车辆荷载传递至路基表面处的横向分布规律进行测试研究,通过建立多车-无砟轨道-路基动力分析模型对荷载传递规律进行了理论验证,最终提出基于实测数据的基床顶面荷载设计建议值.

1 试验设计

1.1 测试方法

为描述车辆荷载作用下无砟轨道不同结构层内压力分布曲线,选取某新建高速铁路路基段CRTS Ⅲ型板式无砟轨道线路开展试验研究.线路为直线平坡,轨道结构布置如图1所示.无砟轨道自上而下依次为钢轨、扣件、轨道板、自密实混凝土、隔离层和底座板.基床表层为级配碎石,厚度为0.4 m,基床底层为A、B组填料,厚度为2.3 m.

测试线路为新建高铁线路,在施工阶段将传感器布设于无砟轨道内部,在调试阶段对无砟轨道在行车过程中的动态响应进行采集,获取不同速度下无砟轨道各层压力分布情况.主要采集参数为无砟轨道竖向压力.传统压力测试方法为在混凝土内部埋设振弦式压力盒传感器,但振弦式压力盒尺寸较大,通常在100 mm以上,如图2(a)所示.

振弦式压力盒大量埋入混凝土时,将降低无砟轨道结构的承载力,而且由于振弦式传感器钢材与混凝土结构之间粘结较差,加之温度变化及混凝土收缩变形,极易使混凝土产生初始应力甚至是开裂.本次混凝土内部压力测试采用自主研发的基于压电复合材料的大理石基压力传感器,如图2(b)所示,传感器直径25 mm,高20 mm,主体材料为大理石,与混凝土骨料相近,浇筑完成后与混凝土粘结紧密,大量布置时不影响无砟轨道结构承载力.扣件支反力采用剪力法进行测试,在钢轨上粘贴应变花.

测试车辆为CRH380B型车,各车轴轴重如图3所示,其中最大轴重147.5 kN,平均轴重136.4 kN.测试行车速度涵盖180~360 km/h范围.

图1 路基上CRTSⅢ型板式无砟轨道结构组成图(单位:mm)Fig.1 Structural composition of CRTS III ballastless track on subgrade(unit:mm)

图2 压力传感器Fig.2 Pressure sensor

图3 测试动车组轴重参数Fig.3 Parameters of the test EMU axle weight

1.2 测点布置

为获取车辆荷载在CRTSⅢ型板式无砟轨道内部荷载分布情况,于钢轨、自密实混凝土底部(即复合板底部)和底座板底部布置传感器,分别获取扣件支反力、复合板底部及底座板底部荷载分布规律.无砟轨道各测点布置示意图如图4所示,各测点布置现场图如图5所示.

图4 无砟轨道各测点布置示意图Fig.4 Schematic diagram of each measuring point of ballastless track

图5 无砟轨道各测点布置现场图片Fig.5 Scene pictures of each measuring point of ballastless track

1.3 试验元器件标定

扣件支反力采用剪力法进行测试,测点布置完成后,采用速度为5 km/h的准静态行车进行标定,标定时获取各轮轴通过测试断面时剪力和轴重的对应关系,得到标定曲线.压电式压力传感器属动态采集传感器,静态加载时不响应,因此需要采用动态循环加载或者落锤冲击加载的方式进行标定.本试验标定工作在试验室内完成,采用落锤冲击加载方式.

1.4 有限元模型建立

依据现场试验情况,利用ABAQUS软件建立包含车辆、无砟轨道、基床的有限元模型,见图6.车辆为CRH380B型动车组两节动车车厢,定距和轴距分别为17.375 m和2.5 m,轴重为13.64 t(测试车辆平均轴重).

图6 多车-轨道-路基耦合动力分析模型Fig.6 Multi vehicle-track-subgrade coupling dynamics analysis model

车辆动力学模型建立时参照文献[9]采用多刚体动力学建模方法,车体和转向架考虑其沉浮、侧滚、横移、点头及摇头共5个自由度,轮对考虑其沉浮、横移、侧滚及摇头共4个自由度,不考虑其旋转运动,整个车辆共有31个自由度.轮对与转向架间一系弹簧、转向架与车厢间二系弹簧均采用三向弹簧阻尼单元进行模拟.车辆质量及弹性参数参照文献[10].车轮-钢轨间建立可分离的接触,轮轨间切向摩擦效应采用指数衰减模型来表征,摩擦系数取0.3.法向接触力p(t)用赫兹非线性接触模型予以表征:

(1)

式中:G为轮轨接触常数,取3.86R-0.115×10-8m/N2/3;R为接触点处车轮滚动半径数值;δZ(t)为轮轨接触点的弹性压缩量.

图7 无砟轨道-路基模型细部Fig.7 Details of ballastless track-subgrade model

建立CRTSⅢ型板式无砟轨道模型如图7所示,自上而下依次为钢轨、扣件、轨道板、自密实混凝土和底座板.自密实混凝土与轨道板间采用共节点建模;自密实混凝土与底座板间设置了隔离层,凸台周围设置了弹性缓冲垫层,对隔离层进行建模时,法向采用硬接触模拟,切向摩擦系数取0.5,对弹性缓冲垫层进行建模时,法向为弹性接触,切向摩擦系数取0.5.CRTSⅢ型板式无砟轨道模型各结构层参数见表1.

表1 CRTSⅢ型板式无砟轨道模型各结构层参数

2 试验结果及分析

2.1 扣件支承反力分布规律研究

2.1.1 行车过程中扣件支承反力分布规律

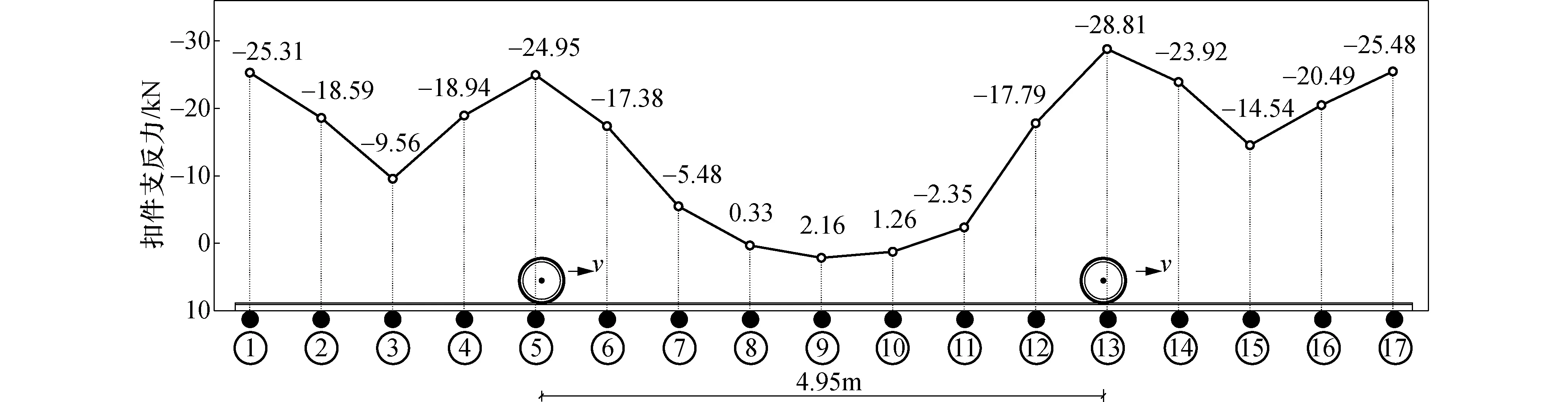

为研究实际行车过程中扣件支承反力分布规律,如图8所示,分别选取行车速度为360 km/h时轮载前部(位置1)、单转向架(位置2)和临车临轴(位置3)范围内,相应扣件的支点压力分布规律,采集4趟该速度下扣件支承反力的有效数据,取其平均值进行研究.

位置1情况下,轮载前部扣件支点压力实测结果如图9所示.

图8 3种行车位置示意图Fig.8 Schematic diagram of three driving positions

图9 轮载前部扣件支点压力实测结果Fig.9 Test results of fastener reaction forces on the front of wheel load

可以看出,行车速度为360 km/h,车轮作用于扣件节点时,该扣件及与其相邻的2个扣件承受主要的荷载,如将车前扣件反力在车轮位置处进行镜像处理,并假定该区域(10个扣件间距)所承受荷载即为单轮载作用下全部荷载,则可得到相邻扣件所承担的荷载比例,如图9中括号内数据.车轮作用位置处承担车辆荷载的33.5%,与其相邻两个扣件承担荷载比例依次为27.0%和6.3%.

利用本文所建立的模型,对360 km/h行车速度下位置1情况下扣件承担荷载进行仿真分析,得到轮载前部支点压力实测与仿真对比如图10所示.仿真结果中车轮作用位置处扣件承担车辆荷载的35.6%,与其相邻的2个扣件承担荷载比例依次为25.5%和6.7%.可以看出,仿真数据与实测数据规律基本一致,主要承载范围为荷载作用处扣件及与其相邻的2个扣件,而仿真结果较实测结果中荷载分配略显集中.

位置2情况下,转向架下部被测扣件荷载分配情况如图11所示.可以看出,行车速度360km/h时,轮轴作用处的扣件承受荷载量值与图10基本一致;转向架范围内⑧、⑨、⑩号扣件节点的荷载存在一定程度的叠加,图11中⑨号扣件支反力为10.47 kN,与之相对称的⑤、扣件支反力分别为7.06 kN和5.49 kN.

图10 轮载前部扣件支点压力实测与仿真结果对比Fig.10 Comparison of test and simulation results of fastener reaction forces on the front of wheel load

图11 单转向架范围内扣件支点压力实测结果Fig.11 Test results of fastener reaction forces in single bogie range

对360 km/h行车速度下位置2情况下扣件支反力进行仿真分析,单转向架范围内扣件支点压力仿真结果如图12所示.仿真结果中车轮作用位置处扣件承担荷载量值基本与实测数据一致,前轮所在处扣件支反力略大于后轮处,相差约9%左右;转向架范围内⑧、⑨、⑩号扣件支反力也存在一定程度叠加,图12中⑨号扣件支反力为6.57 kN,与之相对称的⑤、号扣件支反力分别为1.4 kN和4.2 kN.

位置3情况下,临车临轴范围内扣件支点压力实测结果如图13所示.可以看出,行车速度360 km/h,临轴间距4.95 m时,临车临轴范围内的扣件支反力叠加效应不显著,车轴荷载作用下扣件主要承载范围仍为荷载作用扣件及与其相邻的2个扣件,图13中⑧、⑨、⑩号扣件支反力为受拉,且量值均较小.

对360 km/h行车速度下位置3情况下扣件支反力进行仿真分析,临车临轴范围内扣件支点压力仿真结果如图14所示.仿真结果中车轮作用位置处扣件承担荷载量值小于实测数据,前轮约小12.4%,主要原因在于实际车轴之间存在轴重差异,而仿真分析中轴重取为统一值;但车轴作用下扣件支反力影响范围的规律与测试结果基本一致,车轴荷载作用下主要承载范围仍为荷载作用处扣件及与其相邻的2个扣件;图中⑧、⑨、⑩号扣件支反力亦为受拉,且量值均较小.

图12 单转向架范围内扣件支点压力仿真结果Fig.12 Simulation results of fastener reaction forces in single bogie range

图13 临车临轴范围内扣件支点压力实测结果Fig.13 Test results of fastener reaction forces in the adjacent axle range

图14 临车临轴范围内扣件支点压力仿真结果Fig.14 Simulation results of fastener reastion forces distribution in the adjacent axle range

2.1.2 行车速度对扣件支反力影响分析

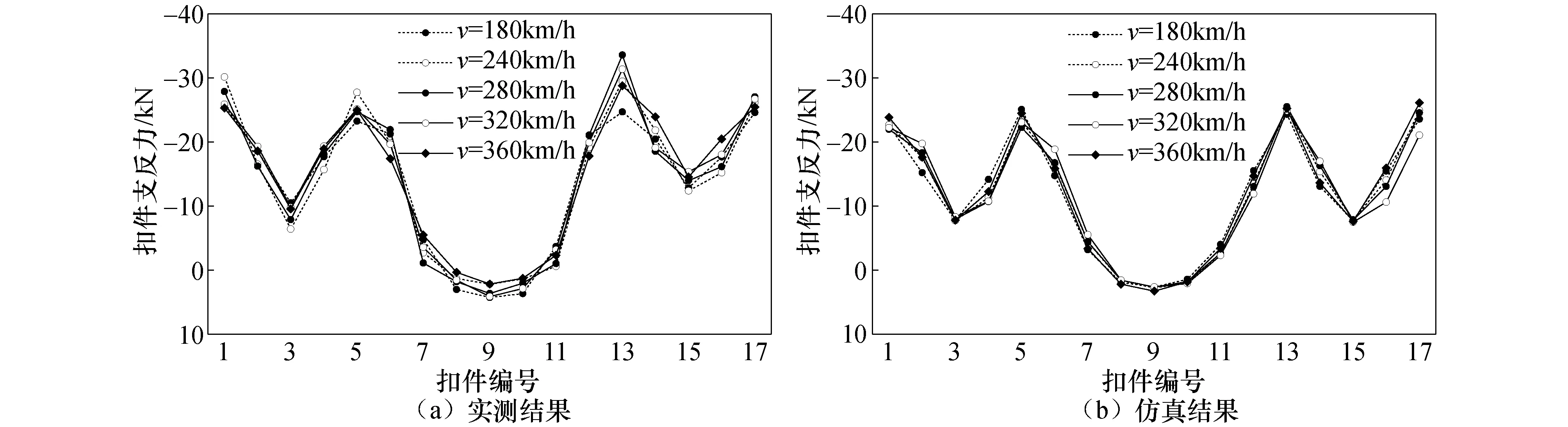

选取行车速度分别为180、240、280、320、360 km/h,分析其对扣件支反力承载范围的影响.不同行车速度下,位置1处轮载前部扣件支点压力实测和仿真结果如图15所示.

图15 行车速度对轮载前部扣件支点压力的影响规律Fig.15 Effect of driving speed on fastener reaction forces on the front of wheel load

实测数据表明,不同行车速度对扣件承载范围影响较小,行车速度从180 km/h增加至360 km/h,扣件主要承载范围均为车轮作用扣件及与其相邻的2个扣件;不同速度时,车轮作用位置处扣件支反力变化最大,变化范围在23.0~29.0 kN之间,但与速度变化的关联性较差.仿真分析结果与实测结论基本一致,扣件主要承载范围不受行车速度的影响,车轮作用位置处扣件支反力变化范围在23.8~25.6 kN之间,相比于实测结果,仿真结果变动范围略小.

不同行车速度下,位置2和位置3处扣件支点压力的实测和仿真结果分别如图16和图17所示.

图16 行车速度对转向架范围内扣件支点压力的影响规律Fig.16 Effect of driving speed on fostener reaction forces in single bogie range

图17 行车速度对临车临轴范围内扣件支点压力的影响规律Fig.17 Effect of driving speed on fostener reaction forces in the adjacent axle range

从图16和图17可见,行车速度从180 km/h增加至360 km/h,扣件主要承载范围基本无变化,轮轴作用处扣件支反力量值稍有变化,尤其是转向架后轴位置处,实测扣件支反力变化范围在24.2~36.1 kN之间,但与速度无明显相关性.另外,仿真分析中不同速度下扣件支反力变化范围略小于实测结果,原因在于实际行车过程中影响因素更为复杂,测试结果更加离散.

2.2 轨道结构荷载横向分布规律研究

2.2.1 荷载横向分布规律

行车速度为360 km/h时,列车多个转向架通过测试断面处,无砟轨道各层压力横向分布实测结果见图18,统计车轴数量为16个,均为转向架后车轴,横坐标“横向位置”为0 m处为轨道结构横向中心.

测试结果表明,复合板底部荷载在横向上呈典型的双峰型分布,峰值点位于2条钢轨下方,最大压应力为131.3 kPa,轨道板侧边压应力基本为0,中部压应力最大为20.7 kPa.底座板底部荷载在横向上呈M型分布,钢轨下部压应力最大,最大值为15.19 kPa;板中部略小于钢轨下部,最大值为8.9 kPa;侧边压应力最小,最大值为3.4 kPa.不同车轴经过时引起的复合板和底座板下荷载分布曲线间差异较小,分布规律基本一致.

对360 km/h行车速度下复合板底部和底座板底部荷载横向分布规律进行仿真分析,结果如图19所示.其中,复合板底部最大压应力为120.7 kPa,轨道板侧边最大压应力为38.2 kPa,中部最大压应力为13.2 kPa.底座板下峰值点最大压应力为19.7 kPa,板中最大压应力为12.2 kPa,侧边压应力最小,最大值为10.1 kPa.

对比仿真和实测结果可以看出,二者荷载分布规律基本一致,而峰值有所差异,实测复合板下压应力峰值较仿真分析结果大9%左右,实测底座板下压应力峰值较仿真分析结果小23%左右.同时可以看出,相比于测试结果而言,仿真分析结果中荷载在钢轨下方位置处略为集中,主要原因在于仿真分析中的车辆轴重与路基刚度等参数与实际工程间存在差异,这种差异对无砟轨道车辆荷载分布范围有一定程度的影响,另外,测试误差也有可能导致实测与仿真结果之间的差异.总体来看,偏差在可接受的范围内,所建立的仿真分析模型能够较好地描述无砟轨道荷载横向分布规律.

2.2.2 行车速度对荷载横向分布影响分析

选取行车速度分别为180、240、280、320、360 km/h,分析其对荷载横向分布规律的影响.不同行车速度下,复合板下压力横向分布规律见图20.

图18 无砟轨道各层压力横向分布实测结果Fig.18 Test results of lateral distribution of pressure in each layer of ballastless track

图19 无砟轨道各层压力横向分布仿真结果Fig.19 Simulation results of lateral distribution of pressure in each layer of ballastless track

图20 行车速度对复合板下压力横向分布的影响规律Fig.20 Effect of driving speed on lateral distribution of pressure under composite plates

不同速度级下均对比第一个转向架的后轴经过时的测试数据.

实测数据表明,不同速度级下复合板底部荷载横向分布均呈双峰型,钢轨下方压应力最大,行车速度从180 km/h增加至360 km/h,最大压应力变化范围在149.5~129.9 kPa之间,和速度变化无直接相关性.仿真分析结果与实测结果规律一致,最大压应力变化范围在121.1~106.7kPa之间,实测结果的离散性大于仿真结果.

不同行车速度下,底座板下压力横向分布规律如图21所示.

实测数据表明,不同速度级下底座板下荷载横向分布均呈M型,钢轨下方压应力最大,行车速度从180 km/h增加至360 km/h,最大压应力变化范围在8.2~16.2 kPa之间,和速度变化无直接相关性.仿真分析结果与实测结果规律一致,最大压应力变化范围在18.2~20.5 kPa之间.

图21 行车速度对底座板下压力横向分布的影响规律Fig.21 Effect of driving speed on the lateral distribution of pressure under the base plate

3 基床顶面荷载设计建议值

根据前文测试与仿真分析结果,得到车辆以不同车速行驶过程中,各扣件荷载分担比与规范建议值对比见表2.

表2 扣件荷载分担比

对比结果表明,CRTSⅢ型板式无砟轨道上实测和仿真所得各扣件荷载承担比与规范建议值略有差异,与轮轴相邻的第一个扣件实际承担荷载比例较建议值大5%左右,而与轮轴相邻的第二个扣件实际承担荷载比例较建议值小5%左右,说明高速行车荷载经由扣件传递至无砟轨道的影响范围较规范建议值更为集中.

车辆不同车速行驶过程中,复合板、底座板底部压应力实测、仿真结果与规范建议值对比见表3.

表3无砟轨道各层压应力

Tab.3 Pressure of each layer of ballastless track kPa

对比结果表明,底座板下压应力实测结果小于规范建议值,对于测试结果,其设计安全系数在2.5以上,对于仿真结果,其设计安全系数在2.0以上.规范建议值考虑了ZK荷载中的荷载量值和荷载间距,假定200 kN集中荷载作用下,1.6 m间距内无砟轨道底部应力分布是平均的.然而本文测试及仿真结果均表明,CRTSⅢ型板式无砟轨道底座板底部荷载在钢轨正下方较大,呈M型分布,轨下位置处压应力峰值较其他位置高出1倍左右.对比复合板下压应力和底座板下压应力测试结果可以看出,无砟轨道结构层厚度对于荷载量值取值影响较大,无砟轨道顶面以下0.3 m和0.6 m处荷载量值相差一个数量级,可见,对不同厚度的无砟轨道均采用同一种处理方式是不合理的.另外,各扣件承担荷载比测试结果表明,车辆荷载主要影响轮轴作用扣件及与其相邻的一个扣件,累计影响范围为1.26 m,较规范中采用的1.6 m影响范围略小.

总体而言,目前规范中推荐的计算方法存在以下不足:1)荷载分布未考虑钢轨正下方的峰值效应影响;2)缺乏对无砟轨道厚度及结构布置影响的考虑(目前仅考虑支承层宽度);3)荷载影响间距取值略大于实测结果.

4 结论

以路基上CRTSⅢ型板式无砟轨道为例,对不同行车速度影响下扣件支反力和无砟轨道结构底部荷载分布规律进行了现场实测,并建立了多车-无砟轨道-路基耦合动力分析模型,与实测数据进行了对比验证,主要结论如下:

1)行车速度对CRTSⅢ型板式无砟轨道扣件支反力分布范围的影响较小,实测和仿真结果建议车轮作用点处扣件荷载承担比例选取40%,与其相邻的2个扣件由近及远分别选取25%和5%.

2)同一转向架上两轮轴荷载对转向架区域内扣件支反力存在一定程度叠加,主要体现在两轮轴之间的扣件支反力有所增加,而对轮轴作用位置处的扣件支反力基本无影响.两转向架临车临轴对扣件支反力的影响可以忽略.

3)行车速度对CRTSⅢ型板式无砟轨道复合板下和底座板下荷载分布特性影响较小,实测和仿真结果表明,复合板底部荷载在横向上呈典型的双峰型分布,底座板底部荷载在横向上呈M型分布,复合板底部最大压应力为149.5 kPa,底座板底部最大压应力为16.2 kPa.

4)规范中推荐的扣件支反力分布和无砟轨道结构底部荷载取值和测算方法尚有改进空间,建议考虑扣件支反力影响范围、各型无砟轨道厚度及结构特征、基础刚度、各动车组参数等因素开展有针对性的研究,以提出合理安全的荷载分布建议值.