基于ANSYS 的移动式泥浆罐设计

2019-05-03廉晓龙秦宗川

廉晓龙,周 波,秦宗川,孙 楠,黄 磊

(合肥通用环境控制技术有限责任公司,安徽合肥 230031)

0 引言

海洋经济已经成为世界经济发展新的增长点[1],“海洋强国”战略目标的提出,促使中国海洋石油集团有限公司进一步增强了海洋石油勘探开发的力度,近年来,渤海、南海石油开发的规模空前[2]。泥浆工厂是海洋钻完井工程极其重要的配套设施,移动式泥浆罐作为泥浆工厂的重要组成设备,其通用性、可靠性和机动性关系到整个泥浆工厂的运行。为此,设计了一种便于运输、占地面积小、使用方便、结构合理可靠的移动式泥浆罐。

1 结构设计

移动式泥浆罐用于室外常温常压环境,用以储存钻井泥浆(泥浆密度不超过2.8 kg/m3),外形轮廓尺寸为40 英尺标准集装箱(12.192 m×2.438 m×2.591 m),使用材料为Q345b 合金钢。

1.1 设计思路

移动式泥浆罐具有存储、搅拌的功能,整体结构满足快速移运的要求。泥浆罐整体轮廓采用槽钢与方管作为框架,尺寸为标准40 英尺集装箱大小。进出管汇集成在前端,进液管汇延伸至罐顶,上进下出,有利于液体循环,且当将多个泥浆罐平铺时管线容易连接,有利于罐区建设;在罐体的后端设置外竖梯及人孔,罐顶中部设置顶人孔及内竖梯,方便人员上下及内部检修;罐顶等间距设置3 个搅拌器及3 个观察口,有利于观察搅拌器运行情况;罐顶集成超声波液位计及电控设备;罐顶同时设置可拆卸走道及护栏插孔,可与其他泥浆罐组合形成罐区。

1.2 具体设计

(1)泥浆罐罐体。移动式泥浆罐外形结构满足GB/T 1413—2008 中规定的1AA 标准40 英尺集装箱要求,下框架采用采用28a 及20a 槽钢配合焊接结构,上框架为140 mm×80 mm 方管,罐底板为12 mm 钢板,罐壁板及罐顶板为8 mm 钢板。罐体上下4 个角分别设8 个角件,角件满足GB/T 1835—2006 要求,罐体下框架前后两端各设置两个叉车孔,便于吊装及移运。

(2)泥浆罐罐底。罐底采用斜船型设计,利用底部槽钢位置相错,底板由人孔端到管汇端形成1∶150 的倾斜,同时在宽度方向两侧向中间设置3∶100 的倾斜坡度[3],整体形成斜船型结构,便于流体向管汇端自由聚集。在管汇端位置底板设置椭圆形封头作为沉井,出液管汇端口插入沉井中,管口距离沉井最低点30 mm,便于出液管汇抽吸。同时,在沉井最低点相切设置排污管汇。

(3)泥浆罐罐顶。泥浆罐罐顶均布着3 个搅拌器及观察口,并在罐顶长度方向中间部位(宽度方向一侧)设置一方形人孔,内设一罐内竖梯及液位尺。在罐顶靠管汇端一角设超声波液位计,监测罐内液位。罐顶1/3 处设置搅拌器电控箱支架,并在合适位置设置清洗喷枪的预留接口。

(4)泥浆罐两端。泥浆罐前端为管汇端,分别设置DN200 的出液管汇及关断阀门、DN150 的进液管汇及关断阀门。其中,DN150 进液管汇伸到罐顶并延伸至泥浆罐后端,沿程管线分别在罐顶3 个搅拌器位置设置3 个出口,便于液体的均匀进罐且有利于搅拌。泥浆罐后端设置外竖梯及检修人孔,人孔规格满足HG/T 21516—2014 的要求。

2 基于ANSYS 的泥浆罐结构强度分析

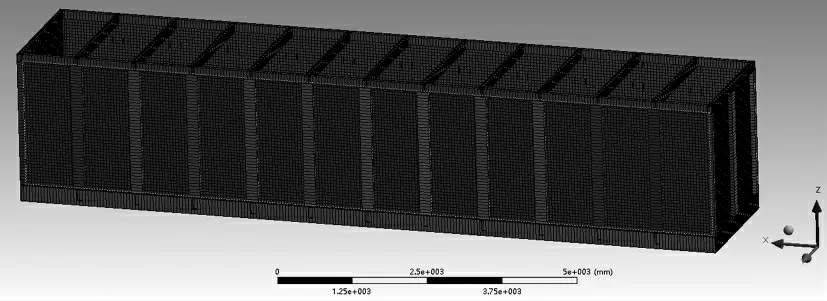

利用ANSYS 中梁(BEAM188)与壳(SHELL181)单元对整体结构进行建模及强度计算,建立移动式泥浆罐的几何模型并划分结构化网格如图1 所示。网格节点数43 328,单元数38 704。

2.1 计算工况分析

图1 移动式泥浆罐建模及网格示意

(1)移动式泥浆罐主要用来储存配置好的钻井液,在单罐满载的情况下,内部介质对罐体内壁存在液柱静压力作用。液柱静压采用式(1)计算。

式中ρ——介质密度,此处取2.5×103kg/m3

g——重力加速度,m/s2

h——满载情况下介质在重力方向上的高度,m

(2)考虑在使用过程中,可能出现两个满载的相同泥浆罐叠放的极端工况,因此底部泥浆罐在满载的情况下还要承受上部相同尺寸的满载泥浆罐的自重。将上部满载泥浆罐的自重等效为加载在下部泥浆罐顶结构的均布压力。其中,W 为满载泥浆槽自重,W=168 782×9.81=1 655 752 N;L 为储存罐顶部方管的长度,L=29.18 m。因此Pg=56.8 N/mm。

(3)移动式泥浆罐罐体材质为Q345b 低合金钢,使用时放置于地面,对结构底部设置位移约束[4]。

2.2 应力分析

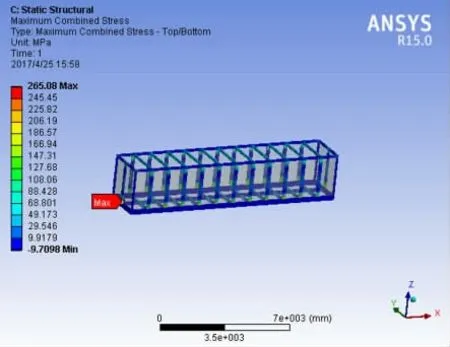

基于上述载荷和边界条件,经过计算,储存罐罐面结构的Mises 应力最大值出现在侧端面底部,最大值为185.83 MPa;储存罐主钢结构最大弯曲应力与最大组合应力出现在侧面加强槽钢底部,分别为254.62 MPa 与265.08 MPa(图2~图4)。

图2 移动式泥浆罐罐面结构Mises 应力云图

图3 移动式泥浆罐主钢结构弯曲应力云图

图4 移动式泥浆罐主钢结构组合应力云图

2.3 结构强度分析

(1)储存罐结构所用材料均为Q345b,根据GB/T 1591—2008《低合金高强度结构钢》,Q345 的屈服强度Rel最小值为345 MPa,则储存罐管壁结构对应的安全系数n 为1.86,满足要求。

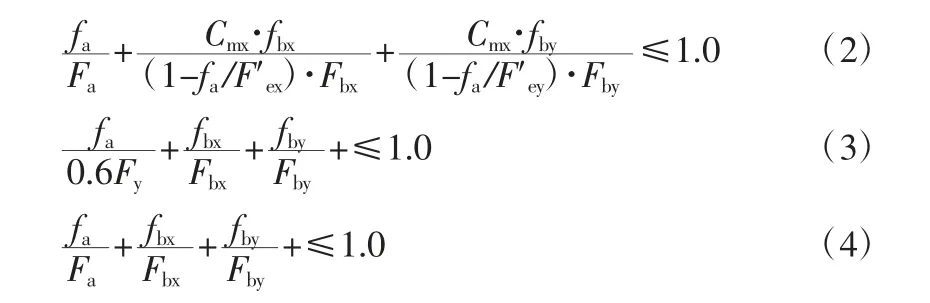

(2)UC 值是美国ANSI/AISC《钢结构设计手册》针对钢结构物体承受压缩弯曲等多种组合载荷联合作用时所采用的综合机械强度性能的度量指标。

美国国家标准学会《钢结构设计手册》中,充分考虑到实际钢结构物体常常承受拉压弯扭剪等多种形式载荷的联合作用,其构件的内应力是一个综合折算后的当量最大应力。为此提出了Maximum Component Unity Check 的概念(即UC 值),并用之来评价构件单元的综合强度性能。对于UC 值小于1.0 的构件,ANSI/AISC 认为构件综合强度满足要求,视为合格的单元;对于UC 值大于1.0 的构件,则认为综合强度不够。设计者应对初始设计进行调整和修改,直到使得构件的UC 值小于1.0,满足综合强度要求。

储存罐主体钢结构在承载能力和稳定性分析中,UC 值主要由式(2)~(4)计算:

式中Fa——只有轴向力存在时允许的轴向压应力,MPa

Fb——只有弯矩存在时允许的弯曲应力,MPa

fa——计算点的轴向压应力,MPa

fb——计算点的弯曲应力,MPa

Cm——折算系数,对于节点有(侧向)位移的框架中的受力构件,取0.85

F′e——除以安全系数的欧拉应力,MPa

其中,F′e=12π2E/[23(klb/rb)2],lb为弯曲平面内无支撑的实际计算长度,k 为有效长度系数,rb为回转半径,x 和y 表示某一应力或设计参数所对应的弯曲轴[5]。

当fa/Fa≤0.15 时,可以用式(4)代替式(2)和式(3)。

在储存罐的强度和安全性校核中,采用式(4)计算UC 值,根据结构的应力情况,计算得出最大UC 在侧支撑梁的底部(与出现最大弯曲应力是同一个位置),其值为0.86(其余各单元的UC 值均小于此值)。该值小于1.0,说明储存罐主体钢结构具有足够的安全性。

3 移动式泥浆罐罐体抗风计算

罐体为40 英尺标准集装箱尺寸,重18.9 t。罐体长边比短边大得多,导致绕长边倾覆要比绕短边倾覆更加容易,且长边所在侧面迎风面积最大。取极限状态进行计算,即风以最大速度垂直吹向长边所在侧面。

3.1 罐体抗倾覆计算

由《风力等级》(GB/T 28591—2012)可知,取风力等级为16级时,对应最大风速为56 m/s。

(1)风载荷作用下罐体倾覆弯矩计算。

根据《港口工程载荷规范》(JTS 144—2010),垂直作用在港口工程结构表面上的风载荷标准值应按式(5)计算。

其中,Wk为垂直于罐体单位面积上的风载荷标准值;μs为风载荷体型系数,由《建筑结构荷载规范》(GB 50009—2012),取μs=0.8;μz为风压高度变化系数,取μz=1.09;w0为基本风压。

由《港口工程载荷规范》可知,基本风压w0=v2/1600。取最大风速v=56 m/s,则得到基本风压w0=1.96 kN/m2。

代入式(5),可以得到风载荷标准值Wk=1.71 kPa。

罐体的迎风面风受力Q=12.192×2.591×Wk=53 990.20 N。考虑结构重要系数取1.1,风载荷分项系数取1.4,可得到风载荷作用于罐体上的倾覆弯矩M1=1.1×1.4×53 990.20×2.591/2=107 714.23 N·m。

(2)罐体自重抗倾弯矩。

罐体18.9 t,自重185 220 N,罐体的抗倾覆弯矩M2=185 220×1.219=225 783.18 N·m。

M1<M2,所以,即使在16 级超强台风作用下,罐体不会产生倾覆。

3.2 罐体抗抗滑计算

罐体的迎风面风受力Q=53 990.20 N,罐体自重FN=Mg=185 220 N,由钢制球形储罐(GB 12337—2014)查得钢与混凝土的摩擦因数μ 为0.4,可计算出罐体最大静摩擦F=μFN=74 088 N。

可知,Q 根据海洋钻井岸基支持泥浆工厂的实际工况,设计一种便于运输、容量可观、抗风能力强的移动式泥浆罐,并经过ANSYS结构强度计算及UC 值强度校核,满足极端苛刻工况下的设计要求,为海洋钻完井工程提供有力的岸基支持。4 结语