265 m2 烧结机铺底料偏析改造

2019-05-03谢鹏

谢 鹏

(山钢集团莱钢银山型钢有限公司炼铁厂,山东莱芜 271104)

1 现状分析

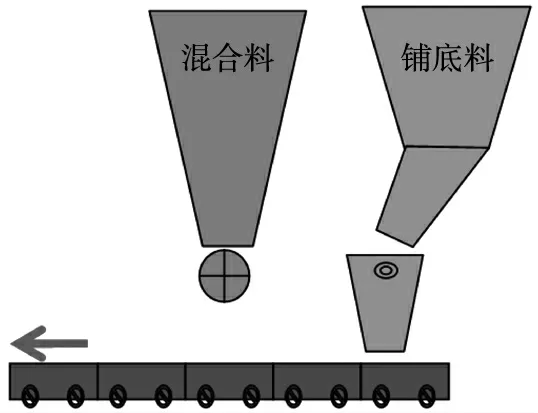

目前,烧结机在布料过程中,为增加料层的透气性,首先用一定粒级的成品烧结矿进行铺底,然后是混匀料的布料过程,最后进行点火烧结(图1)。在铺底料的使用过程中粒度不均,有部分小颗粒的矿料落到底部夹在烧结机篦条中间,严重影响烧结过程的透气性并造成烧结机篦条糊堵,导致烧结生产红火层分布不均严重影响烧结矿的产质量。传统的铺底料溜槽有一个摆式漏斗,烧结矿粒级大小都混在一起,铺底过程形成混铺,对产能及生产成本造成不利影响。

图1 265 m2 烧结机铺底料仓工艺布置

2 必要性分析

山东某炼铁厂两台265 m2烧结机为两台1880 m3高炉配套熟料的正常供应,所用的铺底料来自二次筛分的筛上物,粒度为(10~20)mm,在铺底料料量不足的情况下,启动铺-1 带将(5~10)mm 粒级用于铺底料。为了解决现有铺底料使用过程中出现的粒级分级不明显的现象,改造后能充分将铺底料使用粒级进行再次分级,达到布料粒级由上而下逐渐变大的效果。避免篦条间夹料篦条糊堵的现象,料层透气性有利于整个烧结过程稳定。透气性提高后烧结电耗减少,篦条烧损降低,提高了生产成本,有利于生产组织,同时存在较大产质量提升空间,对现有铺底料工艺优化是十分必要的。

3 可行性分析

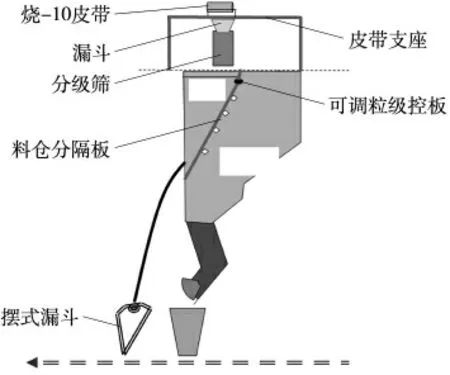

根据烧结机布料结构性质,粒度由上而下逐渐变大是烧结布料的最佳状态,最有利于烧结过程的控制。根据现场空间和铺底料布料方式,2#265 m2烧结机铺底料仓上部有足够的空间安装分级振动筛,并且仓内的空间落差有利于分级改造。为更明显达到分级效果,为振筛的实用性在铺底料矿槽上部加分级筛;筛分分级:10 mm,目的:首先将铺底料仓间隔为前后仓,振筛安装后分2 级铺底,筛上10 mm 以上烧结矿进入前仓(在翻板作用下调节筛下物料量),筛下(5~10)mm 的粒级进入后仓,达到铺底料颗粒由上而下逐渐变大效果。

4 改造方案

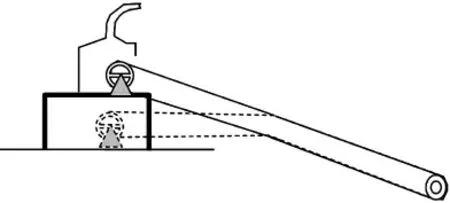

4.1 胶带输送机改造

为安装振筛,对烧-10 胶带机头抬高3300 mm(图2),起点为机头至皮带支架斜坡处,后移600 mm,机头抬高支座利用日常维修制作安装,电滚筒用原设计,同时在机头做框架能保证装入振筛筛体(2400 mm ×2152 mm×1800 mm);筛体下部安装有便于检修的导轨筛体可以便于进出,安装方向与上部皮带机运行方向一致。改造原理设计如图3 所示。

图2 改造前烧-10 皮带

图3 改造原理设计

4.2 铺底料仓分仓改造

利用铺底料仓空间内部加间隔板,将料仓分为2 部分,可调粒级控板将筛下物料分为2 级:(12~20)mm 进 前仓,小于12 mm 进后仓,进摆式漏斗,达到细料在上部的目的(图4)。

图4 料仓改造布置

4.3 衔接漏斗及扇形阀改造

料仓下部原有的振筛移除后,在料仓下部适应性安装衔接溜槽,为控制铺底料的料流出口利用现有的扇形阀(中部盲堵)进行控制。

4.4 电气控制

振筛安装后现场配备控制电源箱,因双期料线在铺底料打仓过程中开启频繁,振筛的连锁只需与进料皮带连锁即可,当进料皮带开启振筛随即运行,皮带停筛体停止。

5 效益分析

(1)改造后每天增加成品烧结矿效益为821 万元/年。

(2)改造后烧结过程透气性增加,降低电耗约每吨烧结矿0.5 kW/h,烧结矿产量128.25 万,年效益937.59 万元。