消防稳压泵轴承温度高的原因分析及处理

2019-05-03方小峰王志松骆祖春

方小峰,王志松,骆祖春

(江苏核电有限公司,江苏连云港 222042)

1 消防稳压系统简介

田湾核电站消防系统用于每个建筑物的电缆间、汽轮机厂房充油设备间和柴油发电机房燃油、充油设备间的自动灭火。系统在未发生火灾时处于应急待命状态,稳压泵用于维持消防系统恒压,确保系统在进入被保护房间的管线上的阀前充满压力水(约0.97 MPa)。火灾发生时,根据被保护房间的火灾信号,水喷雾主泵自动启动,稳压泵自动停运。

2 故障描述

2014 年5 月28 日,维修人员对稳压泵进行大修后的品质再鉴定,在启泵后的2 min 内,泵自由端轴承温度由启泵前的30 ℃快速上升到75 ℃,由于轴承温度在较短的时间内急剧上升,同时伴随泵运行声音较大、振动值升高现象,判断该泵运行状态异常,采取手动停泵方式将该泵紧急停运,并重新隔离检查。

该泵在日常运行过程中多次出现轴承故障,其中主要故障形式为轴承温度高、温度波动。

3 故障分析及处理

通过对泵的解体检查,导致本次滚动轴承温度短时间内急剧升高的原因有以下4 个:①角接触球轴承安装方式错误;②转子与轴承室同心度不好;③轴承润滑脂添加过量;④轴向补偿间隙的调整方式不当。

3.1 角接触球轴承安装方式错误

消防稳压泵轴承组件采用一端固定、一端游动的轴向定位方式。在其支承结构中,一个支点选用成对面对面安装(正装)的向心角接触球轴承进行双向固定,用于承受径向和较大的轴向载荷;另一个支点选用圆柱滚子轴承,可以作轴向移动,用于承受较大的径向载荷。

维修人员对泵解体后发现,轴承组件与装配图纸有所区别,两个本来应该成对面对面安装(正装)的向心角接触球轴承,被误装成背靠背(反装)式。

3.1.1 正确安装方式介绍

向心角接触球轴承有两种常见的成对安装方式:外圈窄边相对,轴的实际支撑点偏向两支点内侧的正装(面对面);外圈窄边相背,轴的实际支撑点偏向两支点外侧的反装(背靠背)。但这两种安装方式有一个共同点,必须以宽面进行轴向定位,避免引起附加的轴向力,而且可在两个方向使轴限制在轴向游隙范围内。但换成本文论述泵型,正装与反装就存有较大的差异。

3.1.2 轴承正装

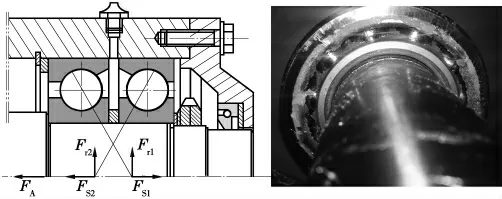

两个向心角接触球轴承在轴上正装,用圆螺母进行紧固,左端轴承宽面通过调整环和弹簧卡圈进行轴向定位,限制轴承向左运动;右端轴承宽面通过轴承端盖进行轴向定位,限制轴承向右运动(图1)。当启泵后,在离心力的作用下将介质从入口低压区输送至出口高压区,此时由于入口和出口存在压力差,所以将会产生一个向左(从联轴器指向泵入口方向)的力FA,转子将随着其一起向左运动。但此时两个角接触球均以宽面进行定位,能将泵轴限制在轴承的轴向游隙范围内正常游动。

图1 消防稳压泵轴承正装

3.1.3 轴承反装

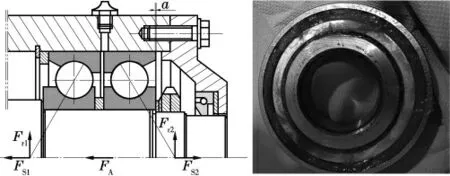

两个向心角接触球轴承在轴上反装,用圆螺母进行紧固,左端轴承窄面通过调整环和弹簧卡圈进行轴向定位,但只能限制轴承外圈向左运动;右端轴承窄面通过轴承端盖进行轴向定位,但只能限制轴承外圈向右运动(图2)。当启泵后,转子在FA的作用下向左运动,此时轴承内圈也将跟随向左运动,移动量约3~4 mm(测量所得),由于右端轴承左面没有轴向定位,所以也会一起整体向左运动。

3.1.4 轴承反装影响

图2 消防稳压泵轴承反装

(1)当转子整体向左运动3~4 mm,泵驱动端的圆柱滚子轴承内圈与外圈同样分离3~4 mm,导致圆柱滚子轴承内圈与驱动端的骨架油封发生碰磨后振动值升高[1],造成轴承升温及油封损坏。

(2)当转子整体向左窜动3~4 mm 时,固定在轴套上的机械密封动环座同样向左窜动3~4 mm,而机械密封的压缩量约3 mm,所以此时将出现机械密封动静部分分离,造成机械密封泄漏[2]。

(3)转子向入口方向窜动过大,造成叶轮和入口锥筒碰磨,锥筒可能发生旋转松动后密封失效,入口压力升高、出口压力降低,造成泵振动超标。

(4)左端的向心角接触球轴承内圈向左运动3~4 mm 后,该轴承的径向游隙变小,泵在高速运转中将会让轴承产生较大的摩擦力,并剧烈磨损,同时会带着轴承外圈一起转动,造成轴承室内孔磨损、轴承跑外圈、轴承温度急剧升高,降低轴承使用寿命。

3.1.5 处理措施

按照图纸要求,将两个向心角接触球轴承成对面对面安装,后续升版了维修程序,明确了两个向心角接触球轴承的安装方式,并配有更醒目的轴承安装图。

3.2 转子与轴承室同心度不好

3.2.1 过程概述

维修人员在执行稳压泵解体大修时,检查发现轴承室内孔存在磨损情况。实测内孔尺寸为120.15 mm,查询国标GB/T 275—1993 可知,轴承室内孔的公差带代号选用H7 或G7,即内孔尺寸标准为,为了防止泵在高速运转中滚动轴承跑外圈,采取对轴承室内孔进行了车削加套处理。2014 年5 月28 日泵回装后投运,轴承温度一度上升至75 ℃。

2014 年5 月28 日对泵进行了再次解体检查,盘动角接触球轴承旋转不灵活,润滑脂已经变质,清洗轴承后检查滚动体有变色,内外圈滚道有磨损痕迹。并造成轴承室内孔磨损,对轴承室的同轴度进行检查,偏差超过0.40 mm,远远大于国家标准(≤0.025 mm)。分析认为,受自身机加工能力所限,新加的套和轴承室同心度偏差较大,导致转子旋转不同心,滚动轴承附加载荷增大,磨损加大,造成轴承温度高。

3.2.2 处理措施

更换了轴承室和水力部件的整体备件,再次启泵试转,两个角接触球轴承处的温度均约35 ℃,圆柱滚子轴承处的温度约29 ℃,泵运行参数正常,状态良好。

3.3 轴承润滑脂添加过多

3.3.1 润滑脂添加及作用概述

滚动轴承润滑的主要目的是减少摩擦与磨损,同时起到冷却、吸震、防锈及降噪等作用。在对轴承添加润滑脂时,加得过多或过少对轴承运行状态均有较大影响,润滑脂加得过多,会引起轴承散热空间减小,从而造成轴承温度升高;如果润滑脂加得过少,则会影响其润滑效果、增大摩擦,也会导致轴承温度升高、甚至会伴随着振动和噪声,影响轴承的正常工作,所以在对轴承添加润滑脂时,一般不要超过轴承内空隙的1/3~1/2。

拆卸下来的轴承组件可以看出,轴承添加的润滑脂(黄油)过多,轴承内部间隙基本全部涂抹上了润滑脂,导致轴承无法正常散热,从而造成启泵后轴承温度快速升高。

3.3.2 处理措施

关于轴承润滑脂的添加,在维修技术程序上有明确规定,轴承安装后需涂抹好Mobil grease EP3 润滑脂,3#、4#轴承各需用润滑脂量约为70 g 和35 g。

3.4 轴向补偿间隙调整方式不当

3.4.1 轴向补偿间隙调整概述

考虑到水泵运转时轴会受热伸长,所以一般在轴承压盖与轴承外圈端面间留有一定量的轴向补偿间隙,俄罗斯标准一般要轴向补偿间隙a=0.15~0.30 mm(图2)。轴向补偿间隙最常见的调整方法为垫片调整法,如果间隙调得过小,会导致轴承游隙变小,温度升高;如果间隙调得过大,会导致轴向窜动和径向跳动增大[3],引起振动,轴承温度也会升高。

现场检查发现,该泵通过金属(不锈钢)垫片对轴向补偿间隙进行调整,但采用的是将垫片加在右端轴承外圈端面上。由于轴承反装,泵运转时将金属垫片卷入轴承外圈轨道内,与滚动体及保持架产生摩擦及卡塞现象,造成轴承温度升高。

3.4.2 处理措施

检查确认轴承已经安装到位且轴承未装反,用深度尺测量轴承室壳体端面到轴承外圈的深度L1,再测量轴承压盖进入轴承室内腔的台阶深度L2,保证L1-L2的差值在0.15~0.3 mm:差值>0.3 mm,则车削端盖和轴承室的结合面;差值<0.15 mm,则在端盖和轴承室的结合面增加垫片进行调整。轴承室端盖螺栓紧固完成后,打表复测泵轴窜量,应和预留间隙保持一致。

4 验证及总结

经过对本次缺陷的彻底处理,自投运后连续观察近半年时间,再未发生轴承温度高或温度波动大的缺陷,缺陷数量大大降低,有效保证了消防系统的可靠运行。

稳压泵是保证电站消防系统正常运行的重要保障,本文关于消防稳压泵故障处理的分析总结,对今后消防系统稳压泵以及其他小型卧式离心泵的故障处理有很高的参考价值。