不规则运动轨迹的汽车喷涂系统排故方法研究

2019-05-03王英

王 英

(1.辽宁广播电视大学,辽宁沈阳 110000;2.辽宁装备制造职业技术学院,辽宁沈阳 110000)

0 引言

在汽车涂装工艺中,由于高压静电喷涂机器人[1](以下简称机器人),以其上漆率高、运行平稳、易于编程等优点,而被广泛应用。机器人虽可替代人工,但各种因机械、电气、程序等原因,所引发的故障也越来越多。

在生产过程中,机器人常见高压报警故障有以下几种:①外界环境导致的机器人高压报警。由于室体温、湿度的影响,长时间没有清洁而导致静电环及手指过脏而发生的高压报警。这类故障特点是,机器人喷涂位置不固定,随时可以引发高压报警,复位后可以继续工作。可通过调节工作区域空调温湿度、定期清洗机器人部件等方式来解决[2];②硬件设备损坏导致的高压报警。因高压电缆破损、发生器反馈信号干扰、手指内部高压电阻性能降低,导致的静电环电场不均匀等而发生的高压报警。这类故障特点是,机器人高压不能上电,加载高压波动大、高压上电爬坡慢。通过更换相应的元器件、调节动态电压等方式来解决;③由于运动轨迹变化所引发的隐性故障。这类故障的特点是,无任何征兆、高压上电爬坡正常、高压测试正常、只在固定区域且不频繁出现。通过DURR 提供的3Donsit 仿真软件和示教器来进行故障排查。具体排查方法如下:

1 喷涂参数排查

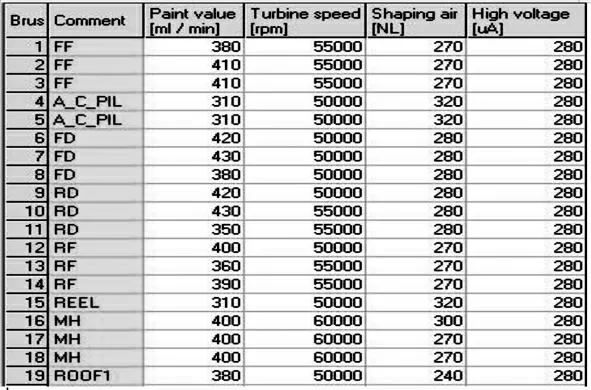

打开3Donsite 仿真软件,调出刷子参数,检查参数中High voltage 高压的设定值是否有异常,排除因高压变化过快而导致的故障,刷子参数如图1 所示。检查过程未发现参数中High voltage 项的设定值存在突变情况,测试通过。

图1 刷子参数

2 程序坐标排查

图2 用户程序坐标

通过示教器慢速执行机器人仿真程序,检查每个运动点P 的实际值与设定值的偏差。用户程序坐标如图2 所示,所有P 点位置的坐标值均无偏差,且不经过任何关节坐标的奇异点。测试通过。

3 模拟仿真运行排查

通过3Donsite 软件[3],仿真机器人正常工作时的用户程序。用户程序运动轨迹如图3 所示,在运动过程中发现,按照正常速度运行的程序与示教器慢速运行程序时的坐标位置有偏差,其表现为:机器人以正常工作速度的10%执行用户程序时,由A 点经B 点至C 点,并经过关枪点b′、刷子设置点c′、开枪点d′,以直线方式运行;随着工作速度的增加,执行用户程序,在A 点与C 点的直线运动,逐渐变成了弧线运动,转折点B 的角度越来越小;机器人以正常工作的速度执行用户程序时,由A点到C 点的运动轨迹将不经过B 点,而是由关枪点b′以弧线轨迹延伸到C 点;当传送带速度编码器脉冲信号输入时,随着脉冲信号的变化,调整运动速度,在脉冲信号波动较大时,由关枪点b′至C 点的弧线轨迹就跨过B 点和d′点,这时仿真运行中断,出现高压报警的故障。同理,C 至E 点同样会出现高压报警的故障。发现问题,测试结束。

通过上述3 种方法确定了故障的原因,原因是机器人高压上、下电的过程,通过执行机器人用户程序中刷子设定的参数,由开关枪命令来控制启动和关闭的。在特殊情况下,机器人运行轨迹的PTP(点到点)直线运动速度过快,在转折点处将会以捷径的方式到达目的坐标,即从A 点到C 点以曲线形式运动,并跨过刷子设定点及开枪点的程序命令,致使程序执行过程中,无法读取刷子设定的参数和开关枪命令信息,导致高压控制器未执行刷子设定的参数,而出现的用户程序与实际不符,最终造成高压控制器的反馈报警。

图3 用户程序运动轨迹

4 结束语

在高压静电喷涂机器人控制系统中,提到的传送带速度编码器的脉冲信号波动,只是机器人隐性高压故障的一个诱因,通过更改机器人其他参数或完善高压控制器阻抗、静态电压、动态电流等方式,也可以改善机器人现有状态。通过进一步研究机器人控制系统,可能会找出更多导致机器人控制系统出现问题的隐性原因,完善控制系统上的缺陷,使自动控制系统更智能、更可靠的为企业和社会服务。