全预混浸没燃烧天然气加热装置

2019-04-30郭萧宇史永征

郭萧宇, 刘 蓉, 李 清, 史永征, 杨 洋, 王 浩

(1.北京建筑大学北京市供热供燃气通风及空调工程重点实验室,北京100044;2.北京市燃气集团有限责任公司,北京100035)

1 概述

长输天然气管道压力级制较高,需经燃气调压器降压后才能进入城镇燃气管网。在调压器调压过程中,由于节流效应,压力下降1 MPa产生4~5 ℃的温降[1-2]。在我国北方冬季低温环境下,调压器调压带来的温降以及调压器进口的持续低温导致调压站冻堵冻胀问题频繁出现[2-4]。

针对调压器的冻堵冻胀问题,最常用的技术是对管道天然气加热,使管道天然气调压后温度保持在0 ℃以上。目前国内有多种管道天然气加热技术被广泛应用,因仍存在各种适应性问题,管道天然气加热技术仍有巨大研究空间[5]。

在此背景下,本文介绍了国内首例采用全预混浸没燃烧技术的管道天然气加热装置(下文简称全预混浸没燃烧加热装置)及其实际运行效果。

2 我国高中压管道天然气加热技术现状

目前国内有多种管道天然气加热技术,诸如:分体式锅炉水浴加热、电磁感应加热、低温辐射加热等,但仍存在各种不足:分体式锅炉水浴加热在国内应用最为广泛,其应用过程中锅炉与水浴分离,需单独设置锅炉房,导致结构松散,占地面积大。电磁感应加热利用电磁感应技术,冻堵化解及加热迅速,但其应用过程中耗电量大,加热能力有限。低温辐射加热利用低温催化燃烧原理,设备结构相对紧凑,不需要建设锅炉房,但低温催化燃烧辐射加热板国产化技术可靠性差,运行和维护成本高。

浸没燃烧技术相比于其他加热方式,具有结构紧凑、占地面积小、热效率高等优势。该技术在国内多用于LNG的气化工艺。我们研发团队将其首次应用于管道天然气加热系统,并采用全预混燃烧方式来实现超低氮氧化物排放,以达到北京市对氮氧化物的排放要求。

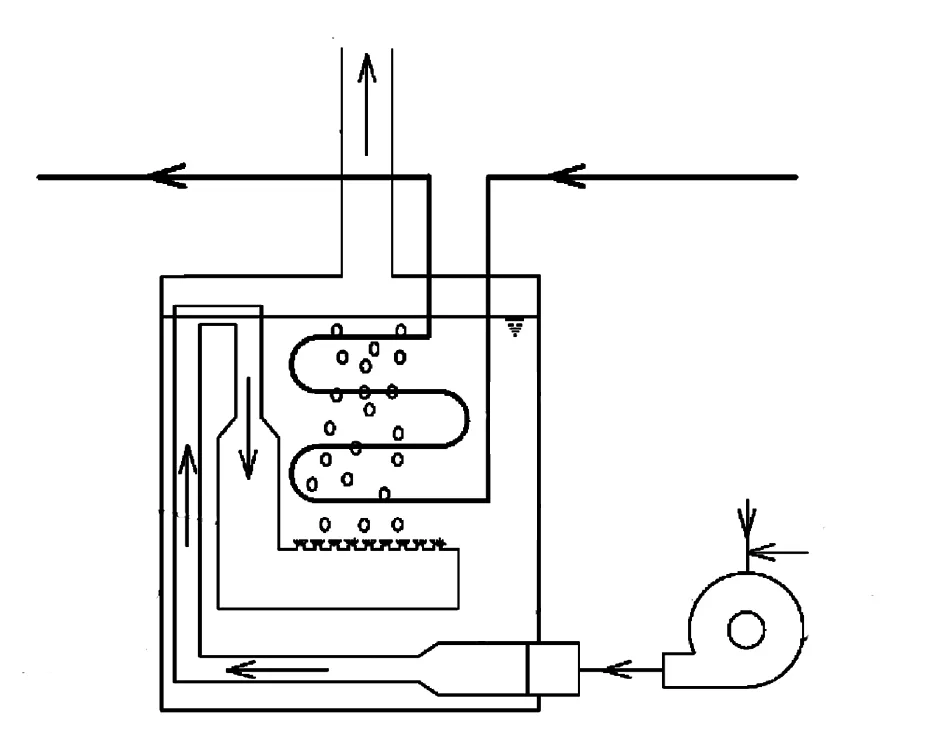

3 全预混浸没燃烧加热装置原理

全预混浸没燃烧加热装置的工作原理见图1。燃气与空气混合后在燃烧室中燃烧,高温烟气通过烟管上的鼓泡孔进入水浴箱体,与水进行热交换,换热后的低温烟气通过烟囱排出。被加热天然气通过水浴中的天然气换热器吸收水的热量被加热。

在烟气与水换热过程中,因烟气与水接触产生大量气泡,气泡鼓出的过程增强了上方水体的扰动,进而加强了气液间对流换热的强度。

图1 全预混浸没燃烧加热装置的工作原理

4 全预混浸没燃烧加热装置的应用

4.1 装置介绍

基于全预混浸没燃烧技术,笔者所在团队成功研发出两台功率分别为200 kW和300 kW的全预混浸没燃烧加热装置,装置将燃烧室与天然气换热器置于同一水浴中,避免了分体式锅炉水浴加热占地面积大的问题,结构紧凑,单台装置整体橇装。全预混浸没燃烧加热装置见图2,该装置由燃烧系统、换热系统、控制系统等几部分组成。

图2 全预混浸没燃烧加热装置

① 燃烧系统

燃烧系统的主要功能是通过燃烧产生高温烟气,使高温烟气与水进行热质交换,为水加热天然气提供热源,支持换热系统功能的实现。

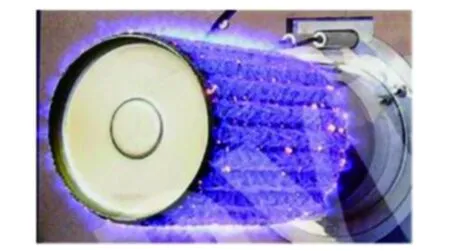

采用低压天然气作为燃烧系统气源,基于全预混和金属纤维表面燃烧(金属纤维表面燃烧器见图3)两项技术进行设计,以降低氮氧化物的排放。采用风机前预混及零压混气[6]的方式,以保证空燃比不受背压和负荷调节的影响。

图3 金属纤维表面燃烧器

② 换热系统

换热系统包括天然气换热器与烟气-水换热两部分。烟气-水换热减少了锅炉房作为热源时热水输送的管路热损失。因烟气-水换热过程中烟气对水的扰动影响,增强了天然气换热器的传热效率。整个换热系统的热效率可达90%以上。

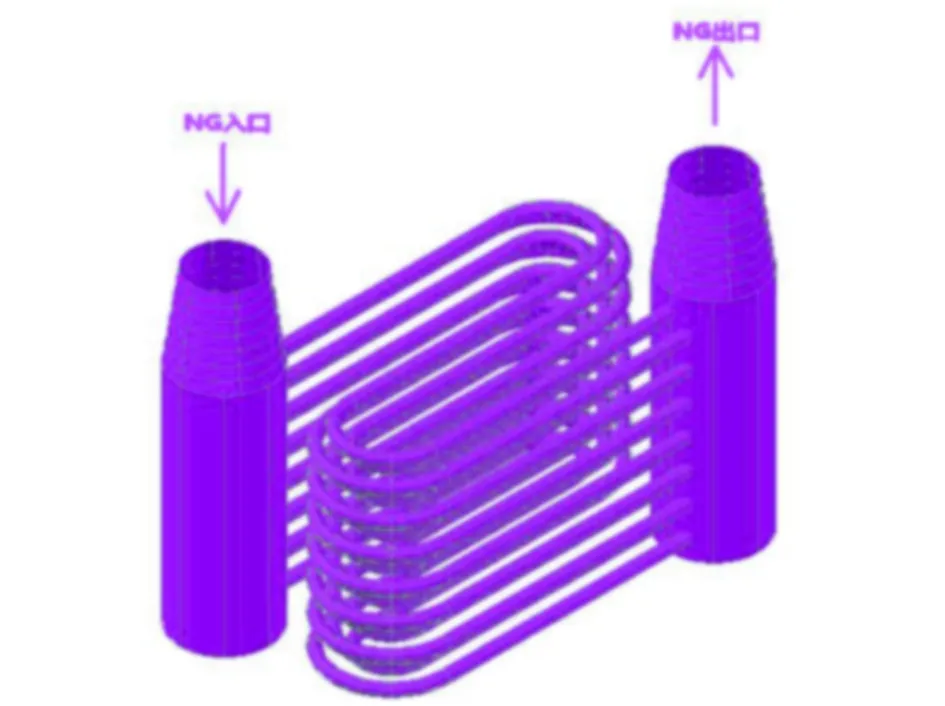

为减小换热器尺寸,舍弃了传统的单管换热模式,采用盘管式换热,在保证其满足受力强度、设计热负荷的条件下,最大化增加汇管的数量,以此增大换热的表面积,增强换热。盘管式换热器结构见图4。

图4 盘管式换热器结构

③ 控制系统

为实现装置的运行安全,控制系统设置了天然气换热器的工况监控、水浴液位监控、水浴温度监控、水浴pH值监控、环境甲烷浓度监控等功能。为了精准加热、节约能耗,燃烧加热采用基于天然气水合物生成临界温度的自动调控模式。

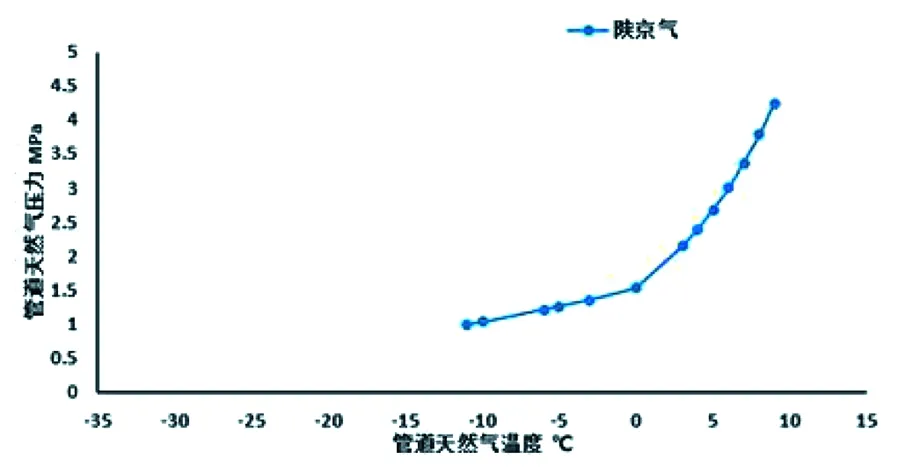

燃烧加热自动调控模式,是根据管道天然气气质和压力监测数据,计算出天然气水合物生成的临界温度曲线,如陕京气(甲烷体积分数92.83%、乙烷体积分数4.69%、丙烷体积分数0.49%、水蒸气体积分数0.59%、二氧化碳体积分数0.92%、其余体积分数0.48%)天然气水合物生成的临界温度曲线见图5。若气质比较稳定,可将计算的天然气水合物生成临界温度曲线植入控制系统,进行判断控制;也可直接植入天然气水合物生成临界温度的关联式进行判断控制。判断控制的依据为:当管道天然气温度低于水合物生成的临界温度时,启动加热;当管道天然气温度高于水合物生成的临界温度5 ℃时,停止加热。

图5 天然气水合物生成的临界温度曲线

控制系统主体置于一防爆箱体内,可在箱体面板上实现装置状态查询、开关控制等。外部设多个感知探头,对整机多项状态数据实时采集和传输显示,诸如:分项供电状态、环境甲烷浓度、水浴pH值、水浴温度、燃烧运行状态、天然气进出温度及压力、自用气压力及流量、故障信息等。

4.2 运行案例

作为北京市科技计划课题“高中压调压站冻堵、冻胀对安全运行影响分析及应对措施研究”的示范内容,2017年底在北京某天然气门站安装了两台全预混浸没燃烧加热装置,并在其后的供暖期投入了实际运行。管道天然气调压前压力为3 200~3 400 kPa,调压后压力为750~770 kPa,调压温降为13~14 ℃。

两台加热装置并联布置,设备基础占地面积15 m2,设计加热天然气流量为10×104m3/h,温升10 ℃。额定功率为300 kW的加热器,设计加热天然气流量为6×104m3/h,温升为11 ℃;额定功率为200 kW的加热器,设计加热天然气流量为4×104m3/h,温升为10.5 ℃。根据不同加热需求选择性调整装置的启停数量、运行功率,避免因单台故障或维修停机造成加热中断。

4.3 实际运行效果

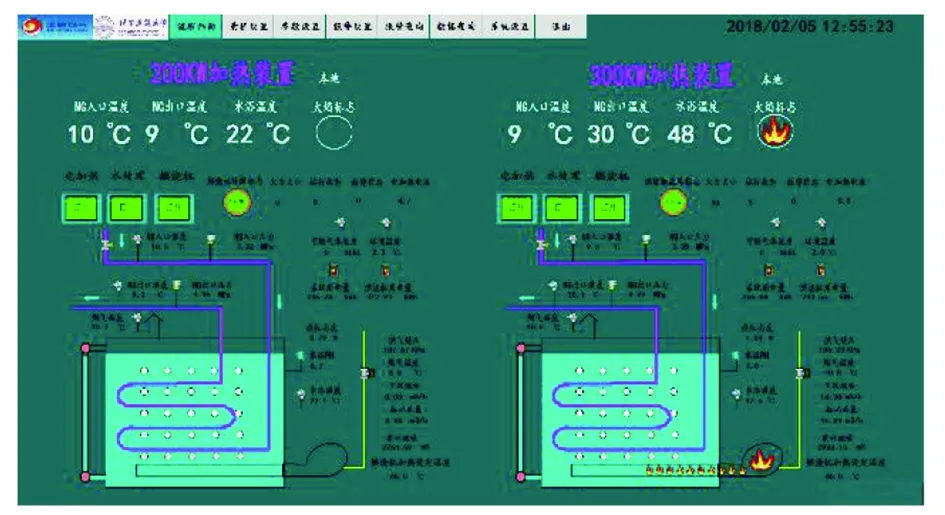

加热装置水浴温度40~50 ℃,排烟温度与水浴温度基本相同。燃烧器功率可根据加热负荷连续自动调节,调节范围为燃烧器额定功率的40%~100%。装置可远程控制,从而适应无人值守的环境要求。图6为两台加热装置的远程控制面板。

图6 加热装置远程控制面板

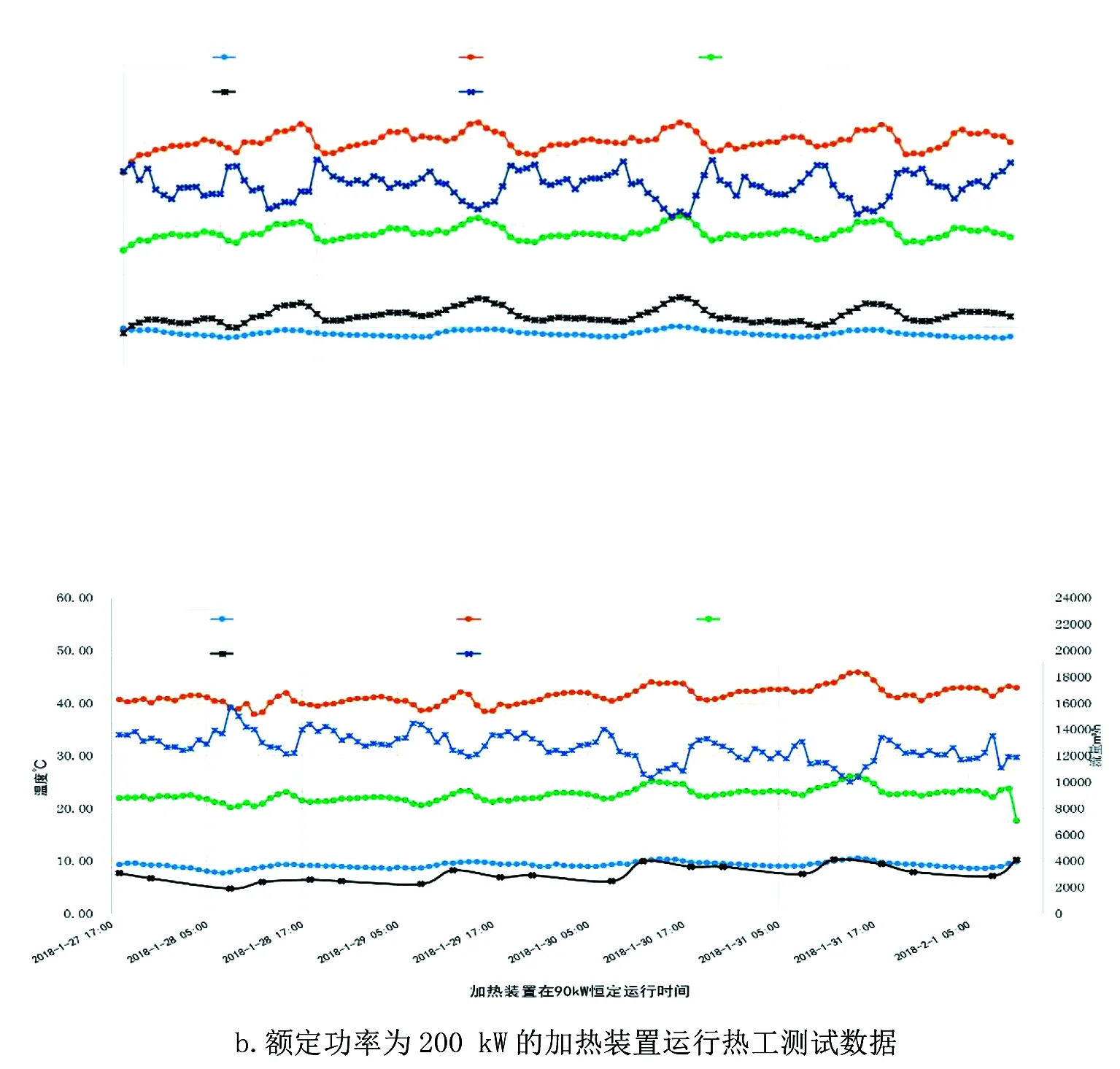

① 热工性能

热工测试数据见图7。该厂站的流量未达到装置额定设计流量,以运行期间实测数据对装置的热工性能进行分析。对于额定功率为300 kW的加热装置,以某连续5 d运行数据平均值进行计算,厂站高压管道天然气的流量为1.235 6×104m3/h,稳定运行功率为120 kW,天然气温升为19.25 ℃。对于额定功率为200 kW的加热装置,以某连续4 d运行数据平均值进行计算,流量为1.267×104m3/h,稳定运行功率为90 kW,天然气温升为13.3 ℃。热工性能均可达到要求。两台装置的加热效率通过第三方检测均在90%以上。

② 安全可靠性

a.压力容器超压保护可靠性:通过仪表设置模拟了天然气换热器超压(超过4 MPa)情景,可以实现声光报警及信号远传,同时切断燃烧器运行。

b.天然气泄漏保护可靠性:模拟了天然气泄漏情景,可以实现声光报警及信号远传,同时切断燃烧器运行。

图7 装置某阶段连续运行数据

c.水浴温度保护可靠性:运行中手动控制使水浴温度升高超过保护温度(70 ℃)时,可以实现声光报警及信号远传,同时切断燃烧器运行;运行中手动控制使水浴温度低于保护温度(5 ℃)时,停止燃烧器运行,可以实现声光报警及信号远传,同时电加热装置启动进入升温模式。

③ 排放性能

本加热装置采用全预混燃烧,空燃比可达1.8,可实现超低氮氧化物排放。第三方检测的烟气中氮氧化物质量浓度低于10 mg/m3,达到了北京市关于锅炉排放氮氧化物低于30 mg/m3的要求。