编织结构对编织复合材料弯曲性能的影响

2019-04-30闫晓芳曹海建黄晓梅

闫晓芳,曹海建,黄晓梅

(1.南京海尔曼斯集团有限公司,江苏 南京210000;2.南通大学 纺织服装学院,江苏 南通226019)

编织复合材料具有层间结合力强、抗冲击性能好等特点,在航天航空、轨道交通、船舶、建筑等领域得到了广泛的应用[1-3]。而编织复合材料的性能主要决定于预制件(编织物),其根据机器底盘上纱线排列回到初始状态所需要的运动步数,可以分为二步法、四步法和多步法[4-6],其中四步法是目前应用最多、结构变化最多的一种编织方式[7-9]。在编织过程中,每根编织纱按一定的规律运动,从而相互交织,形成一个不分层的三维整体结构。

分别采用1×1、1×2、2×1和2×2等4种编织方法制备了4种结构的编织物,并与树脂复合制成编织复合材料,重点研究了4种结构对编织复合材料弯曲性能的影响。课题的研究对于该类材料的结构优化设计和工程化应用具有重要指导价值。

1 编织复合材料的制备

1.1 原料与设备

原料:1 000 tex无碱玻璃纤维(中材科技股份有限公司);E51型环氧树脂(南通星辰合成材料有限公司);H023型聚醚胺(无锡仁泽化工产品有限公司)。

主要设备:3385H型万能材料试验机(美国Instron公司)。

1.2 编织物的制备

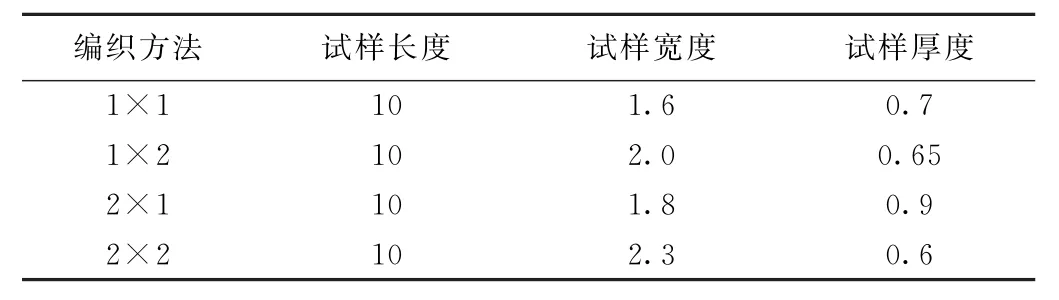

编织物制备工艺见文献[10-12]。采用4种编织方法制备的编织物分别如图1所示。

图1 编织物

1.3 编织复合材料的制备

编织复合材料制备工艺:(1)将E51型环氧树脂与H023型聚醚胺以4∶1的质量比复配成树脂体系;(2)将编织物与树脂以1∶1的质量比称取树脂备用;(3)取7 cm×120 cm的聚酰亚胺薄膜放置于一块玻璃平板上,将配制好的1/5树脂体系倾倒于聚酰亚胺薄膜表面,利用玻璃棒将树脂涂抹均匀,然后将编织物放置在涂有树脂的聚酰胺薄膜上;(4)将剩余的4/5树脂倾倒于编织物上表面,再利用玻璃棒将树脂基体涂抹均匀;(5)将上述涂覆好树脂编织物连同聚酰亚胺薄膜、玻璃平板一同放置于烘箱干燥,烘燥时间3 h、温度70℃;(6)烘干结束后,待材料冷却后取出,除去材料表面的聚酰胺薄膜,即得到编织复合材料。

2 测试方法

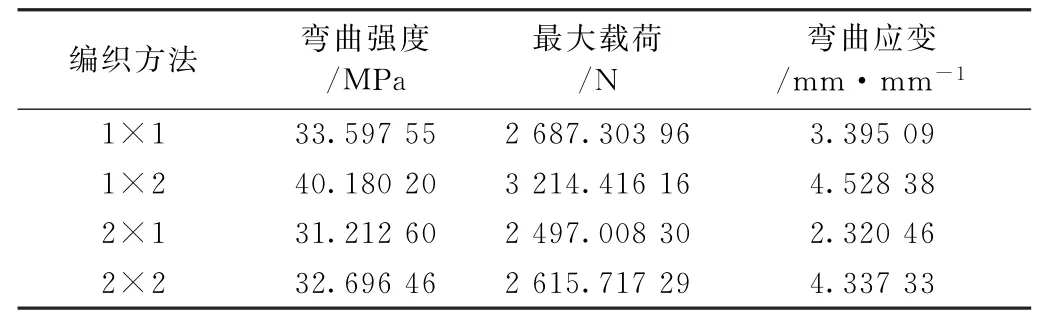

参照GB 1449-2005《纤维增强塑料弯曲性能试验方法》的相关标准进行弯曲性能测试得到表1。为有效分析编织方法对材料弯曲性能的影响,制作了4组不同编织方法的试件,在测试前对试件的上下底面进行平整抛光整理,并剔除有缺陷、不符合尺寸要求的试件,每组试件选取5个有效测试值,取平均值作为参考。

表1 编织复合材料的结构参数 单位:cm

3 结果与分析

3.1 弯曲特性

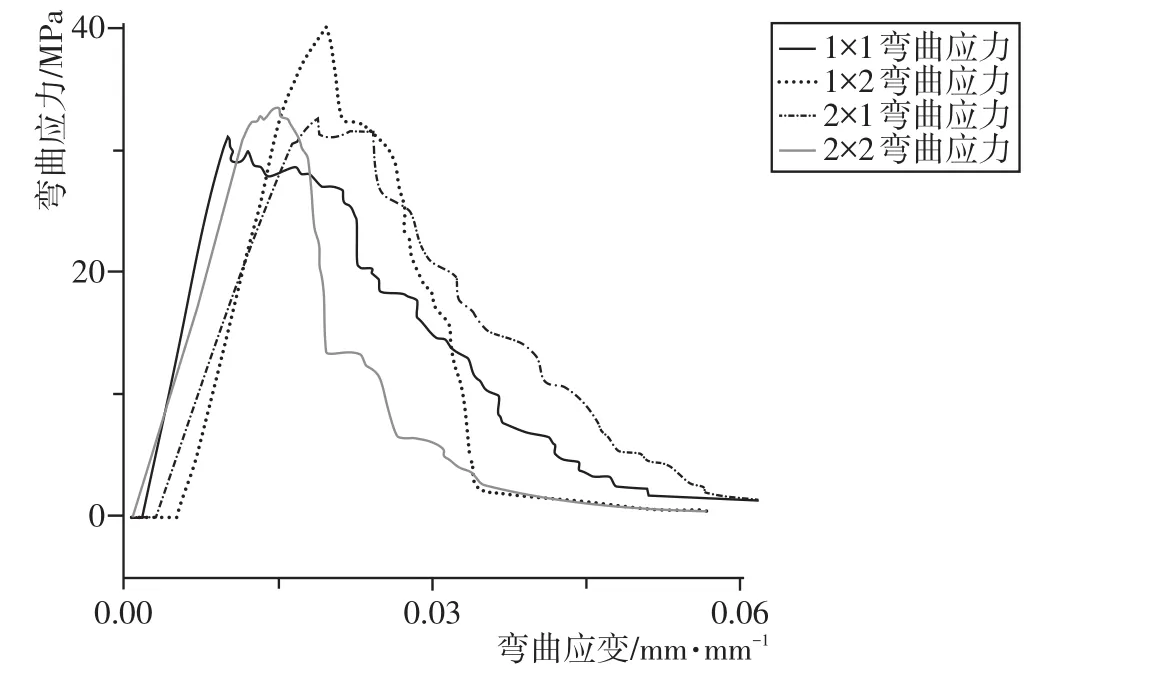

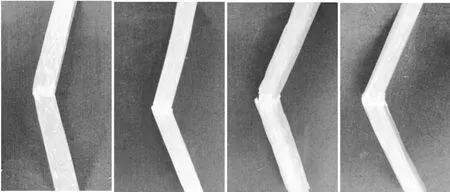

4种结构编织复合材料弯曲特性如图2所示。(1)4种结构编织复合材料具有相似的弯曲破坏过程。开始阶段,材料的应力随着应变的增加而线性增加,并逐渐增加到最大值;随后应力随着应变的增加迅速下降,表现为较明显的脆性断裂特性。(2)结合试验过程发现,开始阶段,随着应变的增加,材料的上、下表面逐渐出现越来越多的树脂开裂和脱落现象;随着应变的继续增加,树脂脱落现象加剧,上、下面板发现越来越多的纤维断裂现象;最后,当应力达到最大值时,材料在上压头沿厚度方向发生断裂破坏,且伴随着较大的断裂声响,材料失效,如图3所示。

3.2 弯曲性能

4种结构编织复合材料的弯曲性能如表2所示。分析可知,1×2结构的编织复合材料弯曲性能最好;1×1和2×2结构的编织复合材料次之,且弯曲性能相近;2×1结构的编织复合材料性能较差。

原因分析,弯曲性能的差异主要是由编织结构决定的。(1)对于1×1和2×2结构,其中所有编织纱与编织复合材料轴向的夹角相同,因此具有相近的弯曲性能;(2)对于1×2结构,其中大部分编织纱与编织复合材料轴向的夹角与1×1和2×2结构相近,而小部分编织纱与材料轴向的夹角较大,使得材料受弯曲载荷作用时能够承担较多的弯曲载荷,因此具有最好的弯曲性能;(3)对于2×1结构,材料的内部结构与1×2结构相反,因此具有相对较差的弯曲性能。

图2 应力应变曲线

图3 材料侧面断裂形貌

表2 编织复合材料的弯曲性能

4 结论

(1)1×1、1×2、2×1和2×2编织结构的编织复合材料具有相似的弯曲特性,弯曲应力随着应变的增加均呈现先增加再下降的规律。

(2)1×2结构的编织复合材料弯曲性能最好,1×1和2×2结构次之,2×1结构最差。

(3)编织复合材料在弯曲载荷作用下的破坏模式主要表现为上压头沿厚度方向的纤维断裂、树脂的破碎和脱落等。