堆浸法在苏丹某金矿的应用实践

2019-04-30康维刚陈京玉谢建平卢邦飞郭豪坤

康维刚 陈京玉 谢建平 卢邦飞 郭豪坤

(天津华勘集团有限公司 天津 300170)

随着矿产资源的开发利用,世界范围内高品位黄金资源逐渐减少,低品位黄金资源的开发利用日益引起人们的高度重视。堆浸作为氰化提金方法之一,由于其建厂投资小,见效快,生产成本低,生产工艺简单,操作简便,规模可大可小,机动灵活,适应性强,尤其对低品位氧化矿石,堆浸提金具有独特的优势,而被世界各黄金生产企业采用[1-4]。

苏丹某金矿位于苏丹共和国北部尼罗河州,地处拜尤达沙漠东部[5]。目前利用的矿石类型主要为褐铁矿化石英脉金矿石,氧化深度约在地表以下40米~60米,矿石量414.15万吨,金属量8.37吨,平均品位2.02g/t,现场采用堆浸法处理工艺,年处理矿石能力10万t。文中旨在通过对该金矿在国外的生产实践进行总结,为相关矿山将来走出去,提供参考和借鉴意义。

1 矿石性质

1.1 化学多元素分析

表1 原矿多元素化学分析结果

1.2 矿物组成

该矿石矿物组成比较复杂,矿物种类较多。矿石中金属矿物主要为赤铁矿、黄铁矿、磁铁矿,其次为钛铁矿、钛赤铁矿、钛磁铁矿和锐钛矿等。金矿物为自然金,为该矿的目的矿物,除金以外,其它元素均因含量低而无回收价值。

脉石矿物种类较多,主要矿物为石英、黑云母、普通角闪石和碳酸盐矿物,其次为石榴石、绿泥石、绢云母、普通辉石、长石、白云母、磷灰石及一些粘土矿物等。

矿石中自然金分布较分散,主要以粒状、圆粒状、麦粒状产出,多分布在脉石中,部分包裹在黄铁矿中和嵌布在黄铁矿与脉石矿物的粒间,少量嵌布在钛矿物与其它矿物的粒间,有的粗粒自然金中包裹细粒的钛铁矿;自然金粒度极不均匀,主要以粗粒、中粒嵌布为主,细、微粒及次显微金含量较少。

2 堆浸工艺流程

堆浸法与常规氰化法反应机理基本上是相同的,即在碱性溶液中,裸露金与溶液中的氰化物、氧发生化学反应生成金氰络合物。含金溶液借助重力作用,自然流到储液池,并将此溶液送入吸附作业。一般吸附多用活性炭作吸附剂,当活性炭吸附金氰络合物接近饱和时,即称载金炭,将载金炭送入解吸作业,贵液再经电解或锌置换得到金泥,电积金或金泥经冶炼后,就可得到合质金[6]。

该金矿现场实际堆浸工艺流程为:矿石破碎——筑堆——喷淋浸出——吸附——解吸电解——冶炼。如图1所示。

2.1 破碎工艺

用于堆浸的金矿石通常需要先经过破碎,破碎粒度视矿石性质和金嵌布粒度特性而定,一般堆浸的矿石粒度愈细,矿石结构愈疏松多孔,金的浸出率愈高,生产周期愈短。但堆浸矿石粒度过细,则会导致堆浸渗滤浸出速度减缓,甚至使渗滤浸出过程无法进行,严重影响金的浸出率,因此选择合适的破碎粒度是堆浸能够顺利进行的第一步[7-9]。该金矿堆浸矿石来自矿区各矿段露天采场地表矿,矿石粒度≤500mm,实际生产中,采用两段一闭路破碎工艺流程,粗碎采用PE600*900颚式破碎机1台,细碎采用GP100圆锥破碎机1台,筛分采用2YHA1548圆振筛1台,最终产品粒度为-20mm。

图1 苏丹某金矿堆浸工艺流程图

2.2 堆浸场地

堆浸场地应选择在场地坡缓,开阔地界,挖方与填方工程量尽可能少[10],要尽量利用地形,以减少泵送和运输皮带,节省投资和减少能耗[11]。该金矿矿区地势平缓,属沙漠、戈壁地貌,海拔高度在330~380m之间,高差很小。沟系不发育,地面缺乏经常性流水活动,地形凸起处多为基岩出露,低凹处被风成沙覆盖[12]。基于上述特点,堆浸场地选择在距离破碎线不远的季节性河流河床边上,该区域面积广阔,地势平缓,土石方施工量少。其中初期堆场建设大小为200m×100m,堆场中间设置贵液集液沟,两边堆场坡度按照3%~4%施工。

变异系数是利用标准差和平均数的比值来计算的,以此反映研究数据的离散程度,对市辖区经济和县域经济发展差异进行对比。

2.3 底垫选择及铺设

铺设底垫既可以保证矿堆稳固,又可以收集浸出液,防止渗漏,因此堆浸底垫的质量如何,是堆浸成败的关键因素之一。工业上最常使用的底垫主要有三种:粘土、膨润土;沥青、混凝土;高密度聚乙稀薄膜(HDPE)[13]。鉴于该金矿矿区属热带沙漠气候,炎热干燥,年平均气温超过30℃,粘土类材料缺乏,混凝土基建成本较高,而高密度聚乙稀薄膜(HDPE)因具有优良的耐环境应力开裂性能,抗低温、抗老化、耐腐蚀性能,以及较大的使用温度范围(-60℃~+60℃),较长的使用寿命(50年),运输和施工方便,相对成本较低,近些年受到较广泛使用,因此现场堆浸场底垫选用一次性HDPE薄膜形式。

堆浸场地经推土机平整,压路机压实后,捡出表面裸露的尖锐的砾石、树枝等,防止刺穿底垫,造成跑冒滴漏问题。然后铺设HDPE薄膜,薄膜外形尺寸长×宽×厚为100m×6m×1.0mm,薄膜之间搭接约15cm~20cm,然后利用自动爬行焊机进行焊接。底垫上方铺设一层厚度≥50cm的河沙,防止设备在上面行走筑堆时破坏底垫。

2.4 筑堆

为充分避免矿堆被机械碾压,减少矿石离析作用,保持矿堆自然成堆后的良好渗透性,现场采用倒退式筑堆法[14]。破碎后的矿石经由移动式皮带机运至堆场附近,然后采用前装式装载机进行倒运筑堆,筑堆高度约3m,单堆规模一般为5000~13000吨不等。为充分利用堆场场地,现场采用多层法(或叠加式)筑堆方式[15-16]。当在单个堆场区域完成筑堆工作,并喷淋结束后,统一对矿堆进行平整,平整后的层高会降到2.5m以下,然后继续在该层上面堆筑第二层。该种筑堆方式的优点在于:相对于直接堆弃节省场地,相对于撤堆重新堆筑新堆,节约运输成本和堆场建设成本,在旧堆上面继续筑堆可充分延长旧堆喷淋时间,提高浸出率。堆场最终堆筑4层,堆高约10m。

2.5 调碱

碱性介质是决定氰化物能否溶金及溶金速率的关键因素之一,在喷淋中使用工业烧碱(NaOH)或石灰,可排除矿石中酸性物质和部分有害元素,提高金的浸出率,更重要的是对氰化钠进行保护,防止水解,减少氰化钠损耗,使浸金反应能够正常进行[17-18]。现场调碱过程主要分为三个阶段,即洗堆、调碱和浸出。洗堆时间大约4d~7d,通过洗堆可将矿堆内矿泥洗出,使矿堆形成自然水道,提高渗透性;调碱阶段时间一般为7d,当矿堆出水pH值达到10以上时,开始添加氰化钠浸出,现场实际生产表明该金矿堆浸pH值控制在10.5~11.5区间较为合适。

2.6 喷淋浸出

喷淋设备包括输液泵(贫液泵)、主管、支管和喷头[19]。主管与泵的出口相连,支管连接在主管两侧形成鱼刺排列,该金矿现场采用旋转摇摆式喷头,喷淋半径4~6m,喷淋强度为15~20L/m2·h。

喷淋时间采取灵活掌握方式,新堆刚开始喷淋时可选择喷1h停1h,或喷2h停1h,随着贵液品位下降,逐渐调节为喷1h停2h、喷1h停3h等。生产实践表明,氰化钠配制浓度以最初0.1%为最佳,随着贵液品位逐渐降低,喷淋溶液氰化钠浓度也逐渐调低,最低控制在0.05%左右,直到浸出结束。

2.7 吸附

吸附工艺采用活性炭吸附,小型吸附柱串联形式,共分2个系列,每个系列包括4个吸附柱,每柱装炭量为500Kg,吸附率一般为95%,吸附贫液经补加氢氧化钠和氰化钠后循环利用。

2.8 解吸电解

解吸电解采用500Kg/批次常温常压解吸电解工艺流程,解析液由5%NaCN和2%NaOH配制而成,温度控制在110℃左右,解吸电解时间一般为36~40h,最终解吸电解率为95%。

2.9 冶炼

冶炼采用酸洗+烘干+石墨坩锅熔炼工艺,首先利用盐酸预处理从阴极板剪下来的钢绵,待钢绵完全溶解后,利用清水洗涤残渣,直到洗至中性为止,然后利用硝酸加温至85℃以上除杂提纯,金泥经烘干后按比例加入硼砂、碳酸钠和硝石进行冶炼,获得合质金锭,金锭成色为900‰~960‰,最终冶炼回收率为98%。

3 生产实践

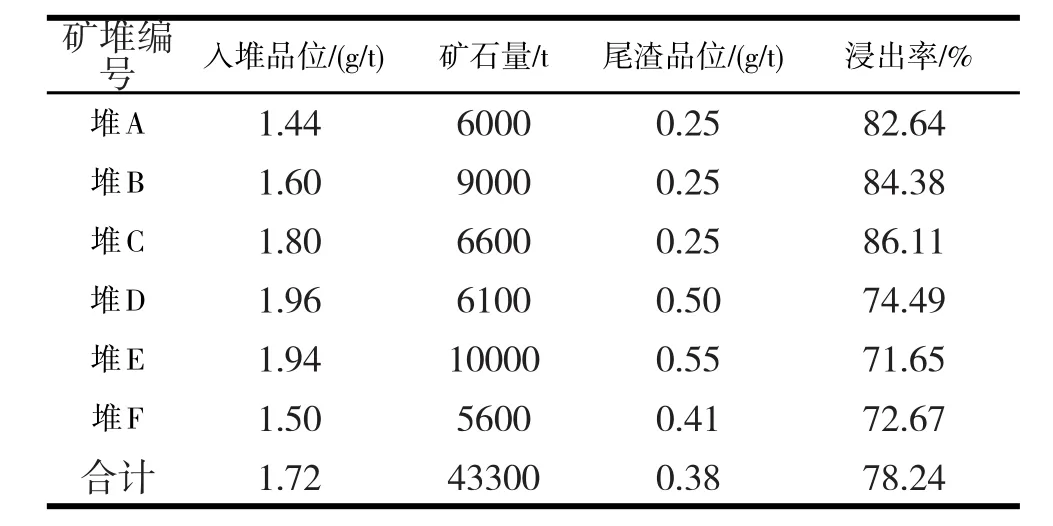

该金矿实际生产中部分矿堆堆浸数据如表2所示。

表2 矿堆堆浸数据

由表2可知,该金矿矿石实际入堆品位介于1.44-1.96g/t,平均入堆品位为1.72g/t,属于低品位矿石。生产实践表明,堆浸尾渣品位主要控制在0.25~0.55g/t,浸出率控制在71.65~86.11%。氰化钠用量平均为300g/t,保护碱用量为400g/t,矿堆喷淋周期一般在2个月到4个月不等。

以堆A为例,绘制了该类型矿石浸出曲线,如图2所示,在喷淋浸出过程贵液中金含量出现了2次高峰,由于洗堆和调碱作业为氰化钠浸出提供了良好的环境,因此自添加氰化钠药剂后,贵液中金含量就迅速得到提高,在浸出第5天达到第一次高峰,该阶段主要浸出表面裸露金和大裂隙间的微细粒金,第二次高峰出现在20天,主要浸出粗粒金、微裂隙金等,之后贵液中金含量逐渐降低,直到浸出接近完全,贵液中金含量稳定在0.2g/m3左右,观察一段时间后,贵液金含量不再变化,可停止喷淋作业。

图2 堆A浸出曲线

该金矿堆浸特点

①由于该区域地处沙漠丘陵地带,天气高温炎热,无地下水源,距离尼罗河水源地较远,大约有10km,因此合理利用水资源可减少水力输送成本,通过生产实践表明,采取作业用水零排放,减少高温时间喷淋,增加夜间喷淋时间等手段,可大大减少新水补给量。

②矿堆偏析现象解决:采用人工在堆顶渗水较差区域插孔,可辅助矿堆形成新的水道;前期喷淋结束后利用挖机进行翻堆,然后继续喷淋,可一定程度上解决矿堆偏析现象。

③喷淋浸出保护碱采用工业烧碱,有效减少了管路及喷头结垢现象,同时由于烧碱用量少,当地采购成本低于石灰,在一定程度上降低了药剂使用成本。

④单堆筑完后,在矿堆四周堆筑约50cm厚一层卵石,可最大程度上减少垮堆和沟流问题产生。

⑤堆浸现场具有场地宽阔、易选择、矿石运距短、堆高易控制、不拆堆、尾渣就地堆弃等优点。

4 结论

1)苏丹某金矿资源储量高,矿石中的矿物组成较复杂,矿物种类较多,但目的矿物主要为金,其他元素均因含量低而无回收价值。

2)堆浸生产实践表明,该金矿采用两段一闭路破碎、移动皮带运输、装载机后退式筑堆、氰化钠喷淋浸出,处理粒度为-20mm以下,金品位约为1.72g/t的低品位矿石,浸出率可达78.24%。