高密度钻井液加重材料沉降问题研究进展

2019-04-29潘谊党于培志马京缘

潘谊党,于培志,马京缘

(中国地质大学(北京)工程技术学院,北京100083)

作业中,地层的压力控制是至关重要的。一般利用重晶石和赤铁矿等高密度矿物来提高钻井液的密度,从而控制这些压力。然而,流变性和沉降稳定性控制是高密度钻井液技术存在的主要技术难点之一。由于重力等因素的影响,重的颗粒物质容易从悬浮体中沉降下来。这种由大斜度井中的重晶石或其他加重物质的沉降引起的钻井液密度的显著变化,即被指定为钻井行业中的“沉降”。沉降可能导致各种钻完井问题。在钻井过程中,加重材料沉降导致用于控制地层压力的钻井液密度不足,造成井控困难等问题;此外,沉降的加重材料可能妨碍套管的正常运行或在固井作业期间造成不完全位移。在完井作业中沉降的加重材料也可能造成问题。例如,完井前停井的时间往往较长,即钻井液长时间处于静止状态,会使钻头顶部沉积加重材料,导致在开始作业前移除沉降材料的停机时间,增加作业时间和成本[1-2]。沉降可分为静态沉降和动态沉降,静态沉降是指钻井液静止时流体的沉降过程;动态沉降是发生在钻井液循环过程中的沉降过程。经典的“Boycott”沉降动力学模型就是用来描述斜管中加速重力驱动沉降的现象[1]。当颗粒在斜管或环空中向下沉降时,在流动区域的上端会形成一层低密度流体,而较高密度的流体层则在下游形成。这样,流体的高密度部分将进一步覆盖较低密度的层。这种情况是不稳定的,并且启动了加速分离过程的混合运动。因此,该理论认为加重材料在斜管中的动沉降比静沉降更严重。Mario Zamora提出了不一样的观点,他认为经典的Boycott沉降动力学模型由于其较大的纵横比,不能直接应用于钻井情况,还需进一步研究。且重晶石沉降机制的定性分析表明,在静态条件下沉降可能比目前认为的更成问题[3]。沉降的影响因素有很多,孔径、孔角、井眼长度、环空速度、钻杆旋转、流动状态、钻井液黏度、钻井液凝胶强度、流体密度、加重剂密度、颗粒大小和形状、颗粒浓度和时间等都会影响加重材料的沉降。Bern提出在钻井的设计和实施阶段,注意4个关键领域的细节操作,可以使加重材料的沉降最小化,分别是钻井设计、钻井液特性和测试、钻井程序和井场监测程序4个领域[4]。其中钻井液的特性与加重材料的选择息息相关[5]。加重材料的密度决定高密度钻井液固相的体积分数,从而影响其流变性;其粒度影响高密度钻井液的液相黏度和沉降稳定性;加重材料表面改性及活化,改善了加重材料动力稳定性和高密度钻井液流变性能。因此对高密度钻井液中加重材料的研究现状进行总结。固体加重材料主要有重晶石、石灰石、赤铁矿、钛铁矿和微锰等。目前应用最广泛的传统加重材料是API重晶石。API重晶石在高密度钻井液中存在上述的严重沉降问题以及其他问题。解决重晶石对钻井液造成的问题有两方面思路,一方面是从重晶石的沉降机理出发,预防或减缓重晶石的沉降;另一方面则是寻找替代API重晶石的其他加重材料。

1 重晶石沉降的预防和减缓

随着钻井技术的发展,钻井工程已经逐渐转向非常规油气地层,而传统加重材料API重晶石在使用过程中也逐渐暴露出越来越多的问题。例如,随着温度的升高,使用重晶石加重的钻井液密度降低速度明显大于其他加重材料;用重晶石作加重剂的钻井液的滤饼孔隙率大于用石灰石作加重材料的钻井液,且重晶石滤饼的厚度相对较大,在井下容易造成卡钻等问题;重晶石的硬度低,在高速率剪切时会产生细小的颗粒,这将导致高的凝胶强度值,并增加当量循环密度(ECD),对地层造成损伤等[6-7]。除此之外,重晶石的沉降更是所有定向井中存在的问题,如果不能正确设计和应用沉降管理程序,可能会导致各种常见的钻井问题。例如钻井液密度的大幅度变化、立管压力的波动以及扭矩和阻力过大、循环失灵、管道卡住、井控困难等[8]。对此,研究学者通过数学计算、模型模拟、现场测试设备和方法的研究提出对重晶石的沉降的预测方法。Nguyen等提出一种分析牛顿流体剪切流中重晶石颗粒沉降的基本数学方法[9]。他表示,为了防止管道中牛顿流体中的重晶石沉降,流体的平均流速应大于0.76 m/s。Ribeiro、Hashemian等通过对钻井液中重晶石沉降的模拟,研究了主要钻井参数对沉降的影响[10-11]。Ribeiro提出一种可预测重晶石沉降以及颗粒床的形成和性质的模型,该模型还可评价颗粒尺寸、液体黏度和固体浓度对钻井液颗粒沉降过程的影响[10]。不少研究者对重晶石沉降的现场测试方法及设备进行了研究。Murphy的测试设备主要用于确定动态沉降速率的测量,并且可以较准确地表征流体性能[12]。Omland等人确定了在现场各种钻井液中确定重晶石沉降程度所需的设备,通过对各种悬浮液的测试,证明了使用这种简单的直接重量测量法测量悬浮液稳定性的潜力[13]。

对沉降的测量有助于更好地理解重晶石沉降,而对沉降的预防才是解决现场重晶石沉降问题的关键。孔角、低表观黏度和固定偏心钻杆的联合作用有利于诱发重晶石的动态沉降,因此低剪切速率黏度、管道偏心率和管道的旋转对重晶石的沉降速率有很大影响[4,14-16]。Bern和Nguyen认为,偏心钻杆的旋转倾向于防止重晶石沉积床的形成,并有助于破坏在管段下部形成的沉积床,且偏心情况下的管道旋转比同心情况下的管道旋转具有更显着的防止沉降效果[15-16]。反相乳化钻井液通常比水基钻井液更黏稠,其次,其在偏斜井筒中的流动受钻杆偏心的影响,通常导致偏心管下的低剪切速率,从而产生有利于重晶石沉降的条件。因此,与水基系统相比,反相乳化钻井液用于大斜度井时发生与重晶石沉降有关的问题的频率更高。Dye对反相乳化钻井液剪切速率对重晶石动态沉降的影响进行了定量研究[14]。他发现超低剪切速率黏度对低剪切速率条件下的重晶石动态沉降具有补偿作用。因此,作者开发了一个重晶石沉降的“预防窗口”(DSW)来管理重晶石的动态沉降,该工具可以通过使用新的现场黏度计直接测量超低剪切速率黏度来量化重晶石的沉降潜力。除了通过对剪切速率、钻杆偏心率等钻井参数的调整来减缓重晶石的沉降,Elkatatny等研究了一种以苯乙烯和丙烯酸单体为基础的新型共聚物对反相乳化钻井液流变性能和稳定性的影响[17-18]。加入该共聚物后,重晶石的沉降问题均有所消除。此外,加入该共聚物可使重晶石滤饼厚度明显降低,钻井液的凝胶强度也增加了近50%,显著提高了钻井液的悬浮能力。

2 替代API重晶石的加重材料

2.1 加重材料的微观结构对其性能影响

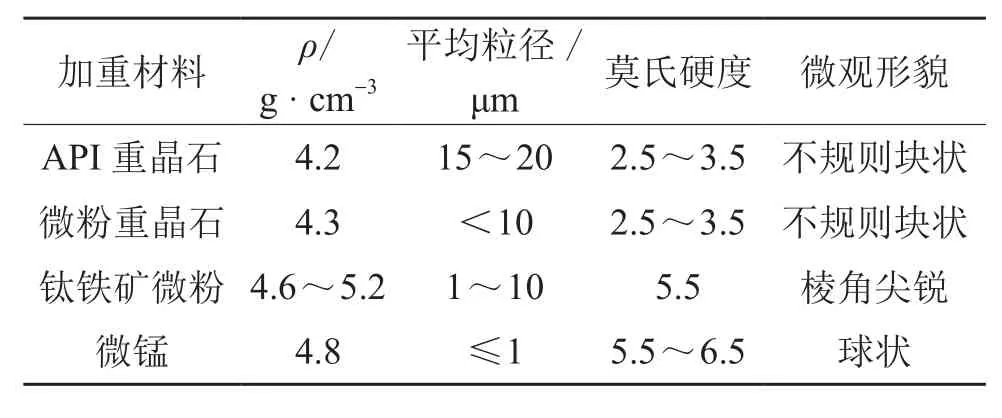

对重晶石沉降进行观测和预防在一定程度上减缓了重晶石的沉降,解决了其引起的部分钻井问题,但是,重晶石引起的固体入侵、滤饼较厚等问题仍没有得到解决,且在超高密度钻井液中,重晶石的沉降无法避免。因此,对其他加重材料的研究与使用成为解决重晶石加重问题的新思路。加重材料的沉降速度计算公式(斯托克斯公式)和钻井液悬浮加重材料所需的静切力公式分别由下式给出:

式中,v为加重材料颗粒沉降速率,cm/s;d为加重剂颗粒直径,cm;η为体系黏度,mPa·s;ρs、ρf分别为加重材料颗粒和钻井液密度,g/cm3;τ为钻井液静切力,Pa;g为重力加速度,m/s2。由上式可知,加重材料的粒径越小,则颗粒沉降速度和所需静切力都更小,即钻井液的悬浮性和沉降稳定性越好[4]。Naderi对重晶石、赤铁矿、钛铁矿和微锰的沉降趋势的研究进一步证实了这一观点[19]。在几中加重材料的沉降速率对比中,微锰的沉降速率最低。而根据表1中不同加重材料理化性能的差异对比可知,微锰的平均粒径也是最低的。不同的粒径分布对高密度水基钻井液体系具有不同的黏度效应。粗颗粒在高温下结合,形成以粗颗粒为核心的球粒,这些粒子的相互作用力导致钻井液表观黏度增大,黏度效应也随之扩大。因此,选择适当的分级范围可以有效地改善高密度钻井液的流变性和悬浮性[7]。Peng Xu等研究了3种常用于油基钻井液的加重剂,即API重晶石、亚微米级重晶石和超细锰矿石对油基钻井液的流变性的损伤程度[20]。结果表明,这3种粒径大小、分布和形貌等均不相同的加重材料对钻井液的流变稳定性和其他性能影响有很大差异。颗粒尺寸和形态的差异导致了油基钻井液的失水造壁性能以及润滑性和沉降稳定性的变化;而粒径、形貌、表面润湿性和酸溶性还影响油基钻井液的储层保护性能。因此,适当利用这些加重材料的差异可以改善油基钻井液的流变稳定性,降低其损伤程度。

表1 不同加重材料的理化性能差异[21]

上述关于加重材料的结构特性对钻井液性能的影响研究表明,降低加重材料的粒径是提高钻井液沉降稳定性的重要途径。Yan等人分别制备和评价了不同种类的高密度油基钻井液,其中加入了微粉化重晶石、微粉化钛铁矿、四氧化三锰和API重晶石[22]。研究发现,与传统的加重材料API重晶石相比,超细粉末技术的应用可以大大优化高密度(ρ≥2.3 g/cm3)油基钻井液的流变性能。其表观黏度、塑性黏度和凝胶强度等都下降30%~50%,流体的动态悬浮稳定性大大提高,扭矩和摩阻均有降低。其次,乳化剂用量减少约50%,降低了高密度油基钻井液的制备成本。由此可见,微粉化的加重材料可以有效解决API重晶石沉降引起的相关问题。以下将对微粉重晶石、赤铁矿、钛铁矿和微锰等微粉加重材料进行总结。

2.2 微粉重晶石

微粉重晶石相比于油田中常使用的重晶石更精细和纯净。微粉重晶石在研磨过程中通常需要经过特殊聚合物的包覆,因为超细颗粒的较大表面积通常对流体的流变性有不利影响。经过聚合物的涂覆后可大大抑制由于微粉重晶石表面能的增加而导致的团聚现象。除了具有降低沉降趋势,减少ECD等优点,微粉重晶石可以在高速的小孔取芯钻探中明显加快取芯进度[23]。传统的API重晶石容易沉积在钻柱内壁上,使得绳索取芯困难。而用微粉重晶石和阳离子盐水配制的钻井液具有可接受的黏度,其在合理钻井参数范围内均不会影响取芯过程。此外,微粉重晶石还有使随钻测量(MWD)信号强度数量级增加的独特优势[24]。通过使用微粉重晶石加重的钻井液,其采集系统能够识别出的信号强度从0.69~1.38 kPa增加到6.9~13.8 kPa。此外,扭矩减少了50%,并且无明显重晶石沉降现象。

API重晶石作为钻井作业中最常用的加重剂,它的使用具有悠久的历史和成熟的产业。通过应用超细粉末技术将API重晶石加工成微粉重晶石,可以在不增加太多成本的情况下解决API重晶石使用中的一些问题。重晶石物理化学性质稳定,应用技术成熟,推广使用微粉重晶石更容易被现场接受。但是在应用效果上比赤铁矿/钛铁矿和微锰较差,并且仍存在着无法酸溶的问题。

2.3 赤铁矿/钛铁矿

钛铁矿和赤铁矿作为加重材料具有比重高、在酸中溶解、与酸性气体的反应、与重晶石相似或优越的流体性质以及比重晶石低的重金属含量和大型矿床多等优点[25]。但是,与赤铁矿/钛铁矿现场应用相关的最具挑战性的问题是,其在钻井液系统的高速部分,如钻井液搅拌机、贮存系统和离心泵等处发生的过度磨损问题以及其隐藏的腐蚀性问题。研究发现,赤铁矿/钛铁矿的磨蚀性和侵蚀速率高度依赖于其粒度分布,减少铁矿/钛铁矿中的粗颗粒成分可有效解决磨蚀性和侵蚀性问题。相同密度的钻井液中包含的固体颗粒尺寸越小,其磨蚀性越小[25-28]。Quercia认为,赤铁矿产生的侵蚀速率可能随其粒度的减小而降低,颗粒的形态也有很大影响[25]。Al-Bagoury的进一步研究表明,通过将钛铁矿中天然共存的磁铁矿含量降低到小于0.3%,可以完全解决钛铁矿的磁问题,使钛铁矿对测井仪器的影响基本降低到零。此外钛铁矿的溶解速率随温度和酸浓度的升高而升高。因此,如果后续需要酸化施工,钛铁矿的高溶解速度是非常有利与施工的[28]。Mohamed选用3种不同粒径范围的赤铁矿用于测试其对水基钻井液的流变性能影响[26]。结果表明,赤铁矿表现出比重晶石更好的流变特性,且更细的粒度分布可有效降低磨损率。研究还发现一种Drispac Superlo聚合物可用作降低赤铁矿磨蚀性的涂层剂。Blomberg同样指出通过除去最大的钛铁矿颗粒,其中粒度大于45 μm的颗粒含量小于3%,则钛铁矿的磨蚀性可以降低到API重晶石的磨蚀性[27]。此外,他还指出,通过硅酸钠和碱液处理钛铁矿并减少浮选试剂的用量,有助于克服钛铁矿的疏水特性、粉尘多和润湿等问题。Al-Bagoury选用平均粒径为5 μm的微化钛铁矿作为加重剂[29]。结果发现,与重晶石相比,在相同条件下,微米级钛铁矿具有较低的沉降倾向和较低的塑性黏度。这些特征在水平井钻井、低限压降(Δp)、深水等具有挑战性的钻井作业中具有重要的应用价值。Elkatatny同样选用了5 μm的超细钛铁矿作为水基钻井液的加重材料,显著降低了钻具的磨损程度[30-31]。同时,通过添加少量的CaCO3固体明显降低了滤失量,改善了泥饼上颗粒的堆积。测试发现,钛铁矿在碱性介质中具有负Zeta电位,分散稳定,在水基钻井液使用过程中没有沉降现象。

赤铁矿/钛铁矿的粒径介于微粉重晶石和微锰之间,具有比重晶石更好的流变特性和悬浮稳定性,并且可以与酸反应溶解;另外,赤铁矿和钛铁矿储量大,生产成本低,综合应用价值高;因此有取代重晶石作为高密度钻井液加重剂的潜力。

2.4 微锰

微锰的主要成分是Mn3O4,这些微米级颗粒是在通过熔融金属吹气生产锰金属的过程中合成的。该生产方法提供具有高浓度的极细微米尺寸的颗粒,其尺寸、密度、化学成分和形状极其恒定,这是矿物标准研磨方法无法实现的。微锰颗粒的一个独特优势是它极低的尺寸和高的比重。其沉降速率远低于重晶石,因而具有优异的沉降稳定性。Al-Yami以微锰为加重材料,开发了一种Mn3O4/KCl钻井液体系,该体系表现出良好的热稳定性和滤失控制性能[32]。正是由于微锰精细的颗粒尺寸,该体系显示出低的沉降趋势,极大地提高了钻井液的沉降稳定性。Al-Yami等人进一步研究了Mn3O4/KCl钻井液体系引起的地层伤害[33-34]。分别研究了Mn3O4/KCl、重晶石/CaCO3与甲酸钾/CaCO3体系对储层岩心(砂岩)的固体侵入和破坏特征。结果表明,Mn3O4/KCl钻井液对岩心的损伤最小,固体侵入最少,而重晶石/CaCO3钻井液对岩心的损伤最大,甲酸钾/CaCO3钻井液次之。故Mn3O4加重材料对地层的损伤小于重晶石。此外,与KCl/CaCO3/重晶石钻井液相比,Mn3O4钻井液显示出几乎相同的滤饼厚度。在岩心驱油实验中,Mn3O4钻井液具有最高的回流渗透率,其回流渗透率比其他流体高50%。在完井时,需要一种能够抵抗酸性气体(H2S和CO2)的封隔液,要求其在高达121 ℃的温度下稳定,并且防止在低剪切速率下的沉降。因此,Steele等人使用微锰颗粒制备了一种封隔器流体和完井液,最大限度地减少了钻井液固体的沉降以及其对钻具的腐蚀和对地层的伤害[35]。微锰的另一个独特优势在于其球形的颗粒形状与承载流体中的小轴承类似,故而极大地减少了钻井流体中的颗粒摩擦[2]。这种球形还有助于在发生沉降的情况下产生软层的沉积,软层更容易被剪切或机械扰动破坏,并且在回流条件下更容易移动[35]。

在水平井钻井期间,微锰的酸溶性为解决水平井的卡管事故提供了便利。Mn3O4可溶于酸,造成在井中形成的滤饼部分破裂,因而释放管道,减轻与卡管事故相关的问题。Wagle等提出用15%的有机酸前体溶液和1%的HCl酸溶液的组合处理可除去43.5%由微锰与重晶石复配加重的滤饼,有助于解决井筒中的卡管事故[36]。由于微锰的成本高,且在使用过程中需要添加其他昂贵添加剂来控制其滤失性能,因此微锰的应用受到一定限制。将微锰与重晶石复配使用成为了解决该问题的有效途径。Alabdullatif按6∶4的比例配制了重晶石与微锰复配加重的高密度水基钻井液体系,该体系仍有效减少了沉降现象,并提供了稳定的固体悬浮液,具有良好的凝胶强度[37]。

使用微锰加重的钻井液具有非常好的流变特性和悬浮稳定性,并且微锰可酸溶,有利于保护储层和处理卡钻等事故。但成本高和滤失量大,通过与重晶石复配可以有效降低使用成本和减小滤失量。

目前中国对微粉加重材料的研究还刚起步,国外已经到了现场应用阶段,并且取得了很好的效果。

1)2004年在挪威北海Statfjord油田,需要一种具有低ECD、低摩擦力和低沉降潜力的高度抑制性钻井液。使用聚合物包覆的微粉重晶石配制高密度油基钻井液,其具有低ECD、高泵速、良好的孔底清洁能力和低抽汲效应,密度最高2.2 g/cm3,比常规油基钻井液黏度更低,控制了沉降现象[38]。

2)2007年在Hibernia平台,一口井斜角为25°、井深6240 m的大位移井,具有重晶石沉降导致的高当量循环密度,循环损失或大量循环和调节导致的经济成本增加的风险。使用经过特殊处理的微米级重晶石材料(TMSB)配制低流变钻井液。钻井液的ECD明显降低,滤饼更薄;泵压降低,可保持低摩阻和低扭矩;流体性能稳定,未观察到重晶石沉降现象,缩短了钻井周期[39]。

3)2008年 在 挪 威 Greater Ekofisk 地 区 的Eldfisk 油田,一口倾斜角69°的海上套管定向钻井,要同时进行钻井和套管运行操,存在环空窄、钻井液安全密度窗口窄、ECD较高,容易达到破裂压力的问题。使用微粉化重晶石加重的油基钻井液。该钻井液系统提供低黏度和相对低的稳定流变性能、低扭矩值和好沉降稳定性。ECD和摩擦系数明显降低,在窄安全密度窗口下成功钻进[40]。

4)2009年在英国北海的Central Graben地区Franklin油田,一口偏心的HTHP井,最大倾斜角42°,井底静态温度205 ℃,最大钻井液密度2.15 g/cm3,最大技术挑战为加重材料的沉降。使用微粉重晶石加重配制油基钻井液,流变性能稳定,井壁稳定,没有明显的沉降现象[41]。

5)2009年在Mittelplate储层MP A19a井的长水平段钻进,要求大幅降低ECD,始终确保钻孔清洁。使用研磨粒度小于5 μm并用聚合物涂覆的微粉重晶石加重,明显降低ECD[42]。

6)2017年在Khurasaniya地区Arab和Tuwaiq地层钻进时遭遇严重的掉块事故, 可迅速发展成具有较高卡钻潜力的复杂情况。中间带地层压力高,井底温度在230~ 250 ℃左右。选择重晶石和赤铁矿的混合物作加重材料。钻井液流变参数和滤失量均在可控范围内[43]。

7)1995年,北海东北段Gultakes 储层,储层渗透率高,安全密度窗口窄,黏土含量高。使用基于甲酸钾盐水的新型完井液,采用微锰加重,显著降低固相含量,减少完井筛管堵塞的发生[44]。

8)2004年在北Cormorant油田,采用贯通油管旋转钻井(TTRD)技术,井眼尺寸小,地层压力大,泵压和ECD高。首次将微锰作为油基钻井液中的唯一加重材料,钻井液性能稳定。使用该体系成功钻探3口井,对地层基本未造成伤害[45]。

9)2008年在英国北海地区页岩层,大位移、大斜度井居多,重晶石的沉降导致在管壁留下难以除去的涂层,超细重晶石易堵塞测井管线阀门。使用微锰代替重晶石作为加重材料配制高密度油基完井液,降低了沉降速度和流体黏度,提高了井壁稳定性,降低了完井筛管堵塞风险[46]。

10)2009年在挪威北海区块的大位移井,需要高温高密度的油基钻井液,用微粉重晶石加重仍然观察到高黏度,高流体损失和不期待的沉降值。使用微锰配制无黏土油基钻井液,最大限度降低了沉降潜力,在长时间内保持良好的沉降稳定性和高温稳定性,并且符合北海环境要求[47]。

11)2010年在科威特北部的Raudhatain油田,储层在HPHT条件下含有高质量的轻质油和气体,并伴有H2S和CO2。要求最大限度地提高所收集的储层数据的数量和质量,并减少由油基钻井液引起的地层伤害。使用四氧化锰加重的饱和甲酸钾盐水钻井液。最大钻井液密度1.94 g/cm3,在高温高压环境下流变性能稳定,滤失量低,在3 d的静态条件下也无加重材料的沉降现象[48]。

12)2013年,在贵州的官深1井,地层为超高压盐水层或天然气层,地层压力系数超过2.7。使用微锰和还原铁粉、铁粉共同加重钻井液,平均密度2.78 g/cm3,最高达2.82 g/cm3。该钻井液成功密封高压盐水层,确保钻井深度达到设计深度,克服了钻探官渡构造超高压地层的瓶颈[49]。

3 微粉加重材料存在的问题

3.1 固相控制

钻井固体在流体中的累积会对流体性能产生不利影响。现场的许多固体控制设备都是根据传统的API重晶石加重钻井液设计的,但是,越来越多的钻井液在现场使用微米级加重材料,这对使用现有的固体控制技术来实现有效的固体去除提出了挑战。Massam通过分析从现场收集和室内模拟得到的微米加重材料的固控数据,得出有效清除微米级加重钻井液固相污染物的方法:更精细的振动筛是最有效的设备,且筛越细,防止固体污染越好。离心机试验表明,高容量,高速离心机可有效地从微粉化的加重流体中除去细小的低重力固体,而不会除去大量所需的加重剂颗粒[50]。虽然现场已经开始使用微米级加重材料,但使用离心机的固控数据仍很缺乏,还需做大量室内实验和现场试验以将离心机用于微米加重钻井液的固相控制。

3.2 微粉颗粒的团聚

高密度的微粉颗粒粒径越小,其比表面积越大,因而具有很高的团聚趋势。现场使用的微粉重晶石往往经过特殊聚合物的包覆,从而提高其在钻井液中的分散[38-39,42]。Mn3O4的亚微米颗粒尺寸被认为是相比于其他常规加重材料的优势,但在范德华吸引力和水动力作用下,小尺寸固体颗粒可能表现出严重的聚集倾向。Al Moajil的研究显示,微化Mn3O4颗粒被淀粉等钻井液中的生物聚合物所覆盖。因此,Mn3O4颗粒聚集成更大尺寸的颗粒(高达30 μm),并可能与钻井液的主相沉降和分离[51]。控制四氧化三锰颗粒团聚体类型、速率和质量的主要因素与颗粒的磁性、高比表面积、球形、粒径、表面电荷、吸附/非吸附聚合物的存在以及钻井液污染有关[52-53]。分散剂是通过提供排斥力而使颗粒悬浮在液体介质中的化合物,它们可以延缓或防止颗粒絮凝,提高流体的流动性。因此,开发有效的分散剂对于保持流体中的加重材料和其他固体颗粒以防止微固体颗粒的絮凝是至关重要的。当有黏土如膨润土和常见的流体污染物如水泥和二价盐的存在时,Mn3O4颗粒在高密度下的絮凝作用更加严重,导致钻井液流变性和沉降稳定性的恶化以及其他钻井问题的发生。例如:水泥污染的存在会进一步促进颗粒的沉降,从而导致钻井过程中出现卡管、井控和钻井液漏失等问题。Al Moajil研究发现,以磺化共聚物、阴离子型木质素磺酸盐、磷酸盐基聚合物等为主要化学成分的分散剂可以使Mn3O4在被黏土和盐污染的钻井液中有效分散[54]。木质素磺酸盐类和丙烯酸酯类分散剂还可以在CaCl2和水泥污染下降低钻井液的沉降系数和滤失量,并对流变性能有所改善[55]。对于高温高密度的反相乳化钻井液,Kar等人通过研究水泥、岩盐和黏土颗粒作为污染物对分散剂性能和流体性质的影响,对100多种分散剂进行了筛选。结果发现马来酸酐-丙烯酸的合成共聚物和阴离子木质素磺酸盐与Mn3O4加重的水基钻井液相容,并且能保持良好高温稳定性和沉降稳定性,还有效降低滤饼厚度[56]。Rehman找到一种用于反相乳液的有机氯化萘非离子分散剂。该分散剂的疏水碳链在粒子之间形成立体空间位阻,阻止颗粒的团聚,而亲水部分通过静电相互作用附着在Mn3O4表面,从而提高了粒子的稳定性[57]。作者提出,分散剂的疏水链长、亲水部分电荷密度、分散剂的分子量和整体结构对稳定反相乳液中的固体起着至关重要的作用。从以上研究可以看出,木质素磺酸盐类分散剂对于分散微锰颗粒有极大的应用潜力。但是,对于低成本的高效分散剂还需要进一步的研究发现。

3.3 Mn3O4泥饼清除困难

Mn3O4是一种强氧化剂[58],可用作催化剂使用,这将导致其与大多数清洁流体复杂的相互作用。此外,Mn3O4加重钻井液的滤饼中存在的淀粉颗粒与Mn3O4颗粒之间的静电相互作用增加了颗粒物质的含量,并可能在清洁处理过程中阻碍酸反应。因此,解决用Mn3O4颗粒加重的钻井液形成的滤饼的去除问题,对于确保钻井和清洗作业的有效性至关重要。Al Moajil考察了几种有机酸和螯合剂与Mn3O4颗粒的反应[59]。作者指出,在有效清除Mn3O4滤饼时,应注意避免使用会污染地层或环境产的化学品,例如GLDA、草酸和酒石酸等易与Mn3O4反应产生有害气体或不溶性沉淀。由于滤饼中的Mn3O4颗粒被聚合物包覆,因此滤饼的清除效率会降低。所以,Al Moajil采用一种生物淀粉酶浸泡滤饼,然后使用清洗液清除滤饼,最终形成一种新的高效安全的Mn3O4滤饼清洗液[51]。作者还指出,Mn3O4在HCl中的溶解度随酸浓度和温度的增加而增加。在高温下,5%HCl与Mn3O4反应即会产生有毒且具有腐蚀性的氯气。因此,在高温和腐蚀性环境中,不能使用单一的HCl处理Mn3O4。单独的乳酸不溶解滤饼。然而,4%乳酸和1%HCl的组合在88 ℃下可以完全溶解Mn3O4颗粒,在121 ℃的温度下,将近85%的滤饼溶解。该技术使用较低浓度的HCl /有机酸体系,这将大大降低处理滤饼所需的酸的成本[60]。Elkatatny研究了羟基乙酸对Mn3O4滤饼的清除效率。结果表明,羟基乙酸对Mn3O4滤饼有较好的溶解率,但其与α-淀粉酶的配伍性较差[61]。

4 加重材料的发展趋势

随着非常规油气资源的开发利用越来越多,对钻井液加重剂性能的要求也越来越严苛。传统的API重晶石存在着流变性不好和沉降稳定性差等问题,因此亟需改进或替换。使用微米级的加重剂可以有效解决以上的问题,因此以微粉重晶石、赤铁矿/钛铁矿和微锰等微粉加重剂相继被国外学者研究。关于微粉加重剂的研究重点有以下几个方面:为防止微粉加重剂颗粒絮凝,提高高温下钻井液的流变性能,需要优选或研发有效的分散剂;微粉加重剂由于其颗粒粒径较小,可能存在着损害储层的问题。因此研究微粉加重剂对储层的损害机理以及预防这种损害的方法十分必要;微锰作为加重剂应用效果非常好,但是对微锰微观机理的研究很少。并且,针对微锰的高效、环保的酸溶体系和降滤失剂还需要进一步研究和开发。