微波处理对豆粕胶黏剂性能影响的研究

2019-04-29王海杰李萌萌关二旗王瑞虎

王海杰,李萌萌,关二旗,卞 科,王瑞虎

(河南工业大学 粮油食品学院,河南工业大学谷物资源转化与利用省级重点实验室,郑州 450001)

我国是胶合板生产和使用大国,早在2015年产量就已达到2.57亿m3,占世界产量的60%以上[1]。人造胶合板在国民经济建设与社会生活中发挥着越来越重要的作用。目前市场上使用较多的人造胶合板胶黏剂是以石油为原料生产的脲醛(UF)、酚醛(PF)、三聚氰胺甲醛树脂胶,具有价格低廉、胶合性能好的优点[2],但是其原料为不可再生的石化资源且不易被生物降解,因此会导致废物积聚[3],不利于社会的可持续发展。近年来,基于对可再生性原料和环境友好型生物材料的重视,以大豆蛋白为原料制备的人造板胶黏剂再次成为研究热点。

大豆主要用于生产食用油和动物饲料。大豆加工过程中,每27 kg大豆可以产生5 kg粗豆油和21 kg豆粕[4]。豆粕作为一种高蛋白质物质不仅可以用于动物饲料中,也可以用于制备生物复合材料、蜡烛以及人造板胶黏剂等[5]。使用豆粕粉制备的木材用胶黏剂具有可降解、无毒无污染的优点[6],然而与合成树脂胶黏剂相比,大豆蛋白基胶黏剂存在胶合性能和耐霉变性能较差的缺点[7],因此需要对大豆蛋白进行改性以提高胶黏剂的胶合特性。

微波是一种频率为300 MHz~300 GHz、可以引起分子振动的高频率电磁波[8]。 微波作用于蛋白质时可以引起分子间的运动和相互摩擦,同时将热量转化为蛋白质温度[9],使整个物料中的蛋白质分子产生均匀的交联,增加其粘结特性。本文主要采用微波处理改性豆粕粉制备木材用胶黏剂,探究微波功率、微波时间、豆粕粉质量分数对胶黏剂性能的影响,采用正交试验优化微波条件,探究最优微波处理方案,并且采用傅里叶红外光谱和扫描电子显微镜探究微波对大豆蛋白分子结构产生的影响。

1 材料与方法

1.1 试验材料

1.1.1 试验原料

低温豆粕粉:郑州佰沃生物质材料有限公司,蛋白质含量约50%;杨木单板:产地河南省郑州荥阳。

1.1.2 仪器与设备

JJ-1型定时电动搅拌器:金坛市华峰仪器有限公司;NJL07-3型微波实验炉:南京杰全微波设备有限公司;N103802型快速黏度分析仪:瑞士Perten仪器公司;XLB-350.350.2型平板硫化机:上海齐才液压机械有限公司;MWD-10型液晶数显式人造板试验机:济南斯达特有限公司;手动涂胶机;WQF-56红外光谱分析仪:北京瑞利公司;Quanta 200扫描电镜分析仪:美国FEI公司。

1.2 试验方法

1.2.1 微波处理

准确称取一定质量比的豆粕粉和蒸馏水,置于烧杯中,使用精密定时电动搅拌器搅拌20 min,搅拌均匀后取200 mL 浆液置于三口烧瓶中,放入微波实验炉中,设置一定的微波功率、微波时间进行微波处理。处理结束后,倒入烧杯,冷却至室温,待用。

1.2.2 黏度测定

采用N103802型快速黏度分析仪进行测定。测定程序:温度25℃,启动转速960 r/min,测定时转速160 r/min,测定时间5 min;称取25 g左右处理完成的胶黏剂进行测定。每组试样测3次,取其平均值。

1.2.3 固形物含量测定

称取3 g(α)左右的胶黏剂放入105℃烘箱中烘干至恒重(β),计算固形物含量。固形物含量=β/α×100%。每组平行测量3次,取其平均值。

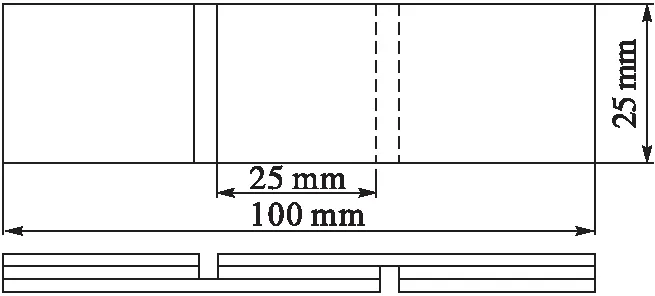

1.2.4 干剪切强度测定

将制备完成的胶黏剂搅拌均匀后按照单面施胶量200 g/m2进行涂胶,均匀涂在第一、三层杨木单板上,按照纹理纵横交错的原理组合,通过热压机热压制备胶合板。热压工艺参数为:热压温度118℃,热压时间6 min,热压压力1 MPa。将制备好的胶合板在干燥通风条件下放置24 h后如图1所示进行切板、开槽,使用电子万能材料试验机以10 mm/min的拉伸速度测定其干剪切强度。

图1 胶合板的开槽示意图

1.2.5 耐水性测定

根据GB/T 17654—2013《人造板及饰面人造板理化性能试验方法》的II类胶合板的方法进行测定。将待测胶合板切割成长×宽为100 mm×25 mm、剪切面积为25 mm×25 mm的木材试件,将其在(63±3)℃的水中浸泡3 h,冷却至室温后,用电子万能材料试验机以10 mm/min的拉伸速度进行耐水性测定。

1.2.6 改性机理研究

1.2.6.1 红外光谱(FT-IR)分析

胶黏剂预冻24 h后将其放入冷冻干燥器中,冷冻干燥48 h固化,研磨成粉末。固化胶黏剂的光谱范围500~4 000 cm-1,使用4 cm-1分辨率32次扫描。

1.2.6.2 扫描电子显微镜

胶黏剂预冻24 h后将其放入冷冻干燥器中,冷冻干燥48 h固化,将其处理成1 cm3的胶块,粘附在显微镜观测台表面的扫描点,抽真空、喷金,观察胶黏剂和试件的断裂表面。

1.2.7 数据处理

数据采用Excel 2010和SPSS 20软件进行统计分析,显著性检验水平为0.05,采用Origin8.5进行作图,采用正交助手分析软件进行正交分析。

2 结果与讨论

2.1 微波处理豆粕胶黏剂单因素试验

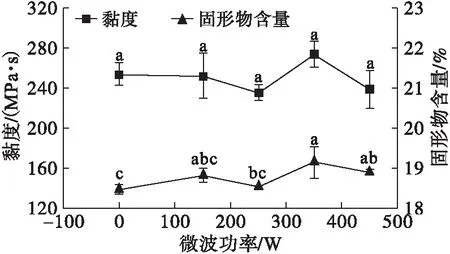

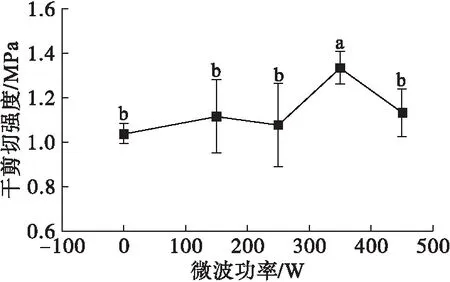

2.1.1 微波功率对豆粕胶黏剂性能的影响(见图2)

注:微波时间3 min,豆粕粉质量分数25%。

图2 微波功率对豆粕胶黏剂性能的影响

从图2可知,随着微波功率的提高,胶黏剂的黏度和固形物含量没有显著变化,在微波功率350 W处均有小幅度增加。这是因为微波功率升至350 W时,大豆蛋白球状结构遭到破坏,暴露出大量的疏水性基团,导致蛋白质溶解度下降,黏度上升;同时在微波功率范围内蛋白质变性不彻底,没有大量的肽链断裂成小分子,蛋白质相对分子质量基本没有变化,因此固形物含量并没有明显的变化趋势。

随着微波功率的提高,胶黏剂的干剪切强度呈现先增加后降低的趋势。可能原因是:随微波功率的增加,胶黏剂吸收微波能量,其内部温度缓慢上升,在微波功率升高至350 W时,微波使蛋白质分子球状结构破坏,α-螺旋和β-折叠发生改变[10],大量的疏水性基团暴露,暴露的疏水残基又通过疏水相互作用形成网络结构,增加了胶黏剂的粘结特性;同时,蛋白质分子结构发生部分展开,也暴露出某些活性基团,在热压过程中,可以与木材表面的纤维发生相互作用,如形成氢键等,因此与木材之间的剪切强度变大;随着微波功率的进一步增大,胶黏剂内部温度较高,蛋白质分子结构迅速遭到破坏,分子链断裂不易与其他物质发生作用,因此胶黏剂的干剪切强度降低。

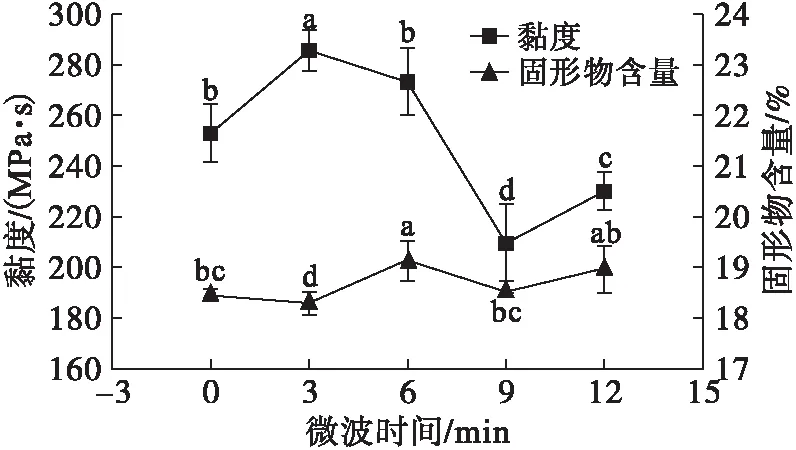

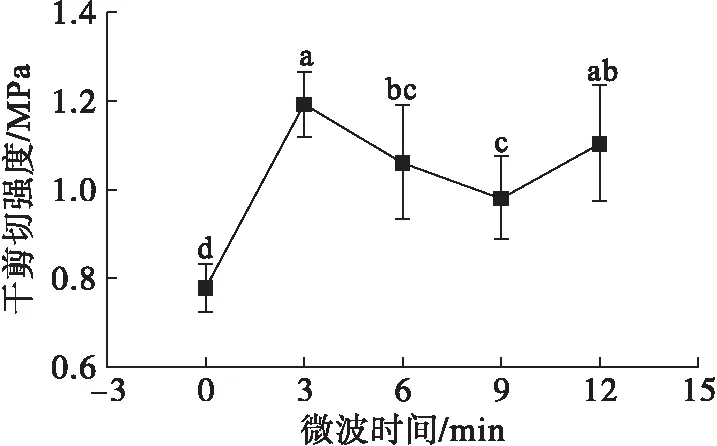

2.1.2 微波时间对豆粕胶黏剂性能的影响(见图3)

注:微波功率350 W,豆粕粉质量分数25%。

图3 微波时间对豆粕胶黏剂性能的影响

从图3可知,随微波时间的延长,胶黏剂的黏度和干剪切强度总体上呈现先升高后降低、后又升高的趋势。这可能是因为:随微波时间的延长,大豆蛋白的球状结构逐渐遭到破坏,分子链展开,内部的疏水基团大量暴露,蛋白质溶解度下降,黏度上升,使胶黏剂具有较好的粘接性能;同时在热压过程中具有较多的极性基团与木材表面发生相互作用,所以胶黏剂的干剪切强度随着微波时间的延长而增大,且在3 min时干剪切强度达到最大;随微波时间的进一步延长,胶黏剂内部温度上升较高,使蛋白质分子产生大幅度的不可逆变性,蛋白质链部分断裂成小分子结构,黏度迅速下降,因此胶黏剂干剪切强度有所下降,但依然高于未经微波处理的干剪切强度;但是随微波时间的进一步延长,温度较高,蛋白质链断裂成的小分子结构会通过非共价键,如氢键、疏水相互作用、静电作用、二硫键等形成分子聚集体,同时暴露的大量疏水基团也会发生相互作用形成网络结构,造成黏度的上升,提高了胶黏剂的粘接特性,使之干剪切强度有所增加。随着微波时间的延长,胶黏剂的固形物含量无显著性变化。

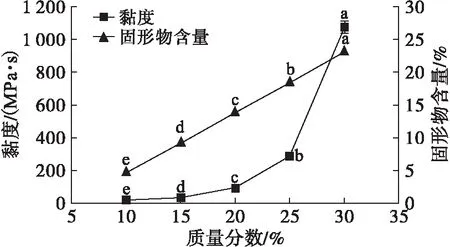

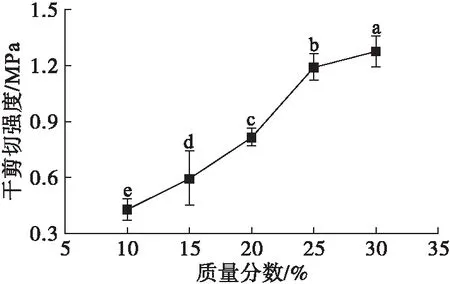

2.1.3 豆粕粉质量分数对豆粕胶黏剂性能的影响(见图4)

从图4可知,随豆粕粉质量分数的增加,胶黏剂黏度、固形物含量、干剪切强度均显著性增加。可能原因是随着豆粕粉质量分数的增加,大豆蛋白分子相互碰撞、摩擦的机会逐渐增大,同时微波也对其产生作用,暴露出越来越多的极性基团和疏水基团,疏水相互作用增大,形成了致密的网络结构,提高了胶黏剂的黏度和粘结特性,同时暴露的极性基团在热压过程中可以和木材表面发生更多作用,提高了干剪切强度。

注:微波功率350 W,微波时间3 min。

图4 豆粕粉质量分数对豆粕胶黏剂性能的影响

2.1.4 微波处理对豆粕胶黏剂耐水性分析

微波处理过程中,微波功率、微波时间、豆粕粉质量分数3组单因素试验的试件在(63±3)℃的恒温水浴中浸泡3 h后,绝大多数试样条已经剥离,少数几个未剥离的试样条取出后冷却至室温,测试其湿态胶合强度都远达不到Ⅱ类胶合板要求的0.7 MPa。分析原因是:微波处理豆粕粉制备胶黏剂,导致大豆蛋白分子链展开,暴露出大量的疏水基团和极性基团,暴露出的疏水基团和极性基团通过氢键、疏水相互作用等非共价键或者二硫键而相互结合,形成网络结构或分子聚集体;同时,在热压过程中蛋白质分子中的某些基团可以与木材表面纤维以非共价键或二硫键相互结合。在浸泡过程中,由于蛋白质大多是亲水性物质,而且维持胶黏剂胶合强度主要是氢键和二硫键,这两种作用力在浸泡时很容易断开,可能是水分子破坏键合力并与水分子形成氢键。因此,其耐水性较差,容易剥离。

2.2 微波处理豆粕胶黏剂工艺条件优化

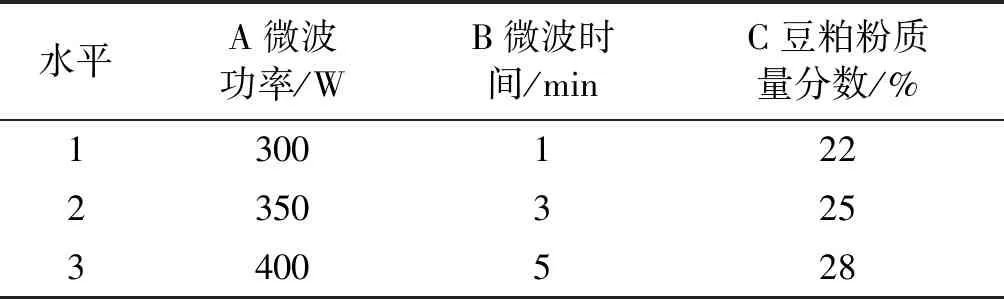

结合单因素试验,为得到微波处理豆粕胶黏剂的最佳工艺条件,设计了三因素三水平的正交试验,正交试验因素水平见表1,正交试验结果见表2。

表1 正交试验因素水平

表2 正交试验结果

由表2可知,微波处理豆粕胶黏剂3个因素的影响大小依次为豆粕粉质量分数>微波时间>微波功率,最佳工艺条件为A1B2C2,即微波功率300 W,微波时间3 min,豆粕粉质量分数25%。在最佳微波处理条件下,得到的豆粕胶黏剂固形物含量23.05%、黏度924 MPa·s、干剪切强度可以达到1.61 MPa。

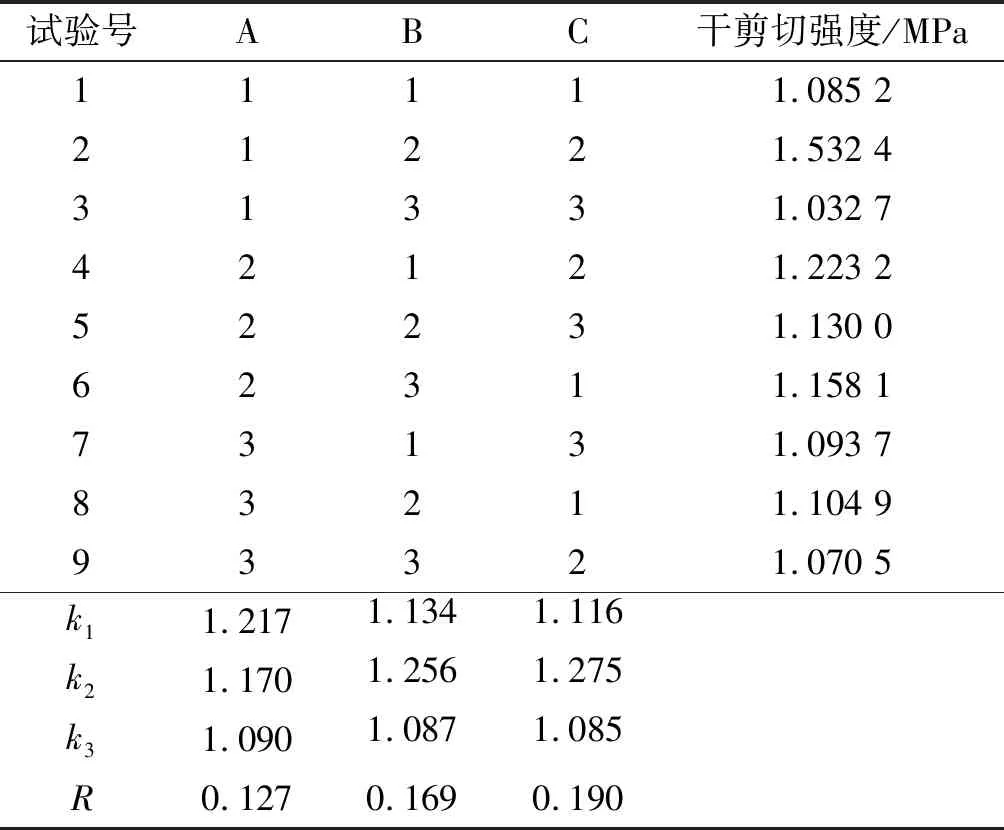

2.3 红外光谱(FT-IR)分析(见图5)

图5 不同处理方式豆粕胶黏剂的红外光谱图

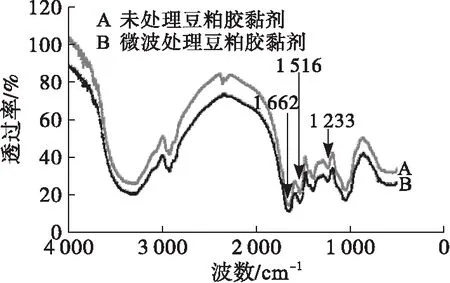

2.4 扫描电子显微镜结果分析

不同方式处理固化后的胶黏剂电镜扫描结果如图6所示。

注:A.对照组,25%豆粕粉;B.25%豆粕粉,微波处理。

从图6可以看出,未微波处理的样品上有许多球状大分子物质,这些物质多为大豆球蛋白,且断裂表面有大量空洞和缝隙,经微波处理,大分子的蛋白质结构被破坏,暴露出部分疏水性基团,疏水性残基通过氢键、疏水相互作用等结合起来,减少了空洞和裂缝,从而使胶黏剂自身结合得更加紧密,提高了胶黏剂的剪切强度。但是由于这两种固化胶黏剂质地松脆、易碎,且有大量孔洞、裂缝,容易被水分侵入并破坏部分非共价键,导致其耐水性能差。

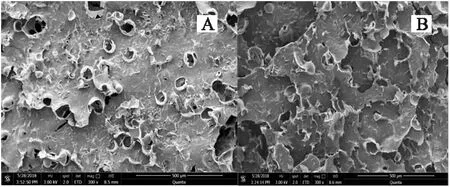

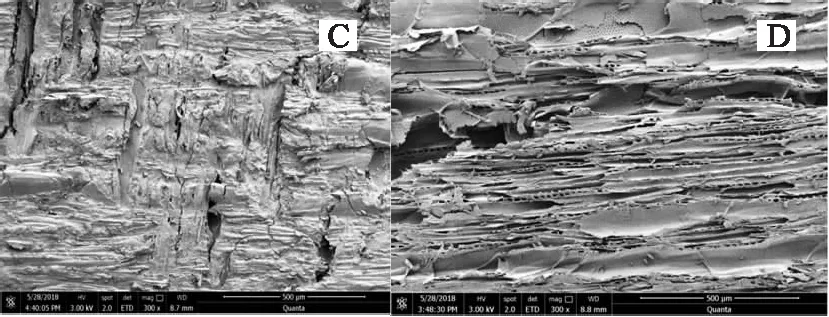

对上述不同胶黏剂粘接的试样条断裂表面进行电镜扫描,结果如图7所示。

注:C.对照组,25%豆粕粉;D.25%豆粕粉,微波处理。

从图7C可以看出,粘接表面有一层薄薄的胶黏剂,说明胶层强度不够,即胶黏剂内部之间的协同作用比胶黏剂与木材表面的界面作用力弱,没有达到较好的胶合强度。从图7D可以看出,粘接表面也有一层薄薄的胶黏剂,但是可以看到少量的木材管腔细胞结构,说明胶黏剂内部之间的协同作用力有所增加,其胶合强度随之提高。这些结果与固化胶黏剂扫描电镜的分析结果是一致的。

3 结 论

(1)随着微波功率的提高,胶黏剂的黏度和固形物含量没有显著变化,干剪切强度呈现先增加后降低的趋势;随微波时间的延长,胶黏剂的黏度和干剪切强度总体上呈现先增高后降低、再升高的趋势,固形物含量无显著变化;随豆粕粉质量分数的增加,胶黏剂黏度、固形物含量、干剪切剪切强度均显著性增加。

(2)微波处理豆粕粉制备木材用胶黏剂的3个因素的影响大小为豆粕粉质量分数>微波时间>微波功率。

(3)微波处理豆粕粉制备胶黏剂的最佳工艺条件为微波功率300 W、微波时间3 min、豆粕粉质量分数25%,最佳条件下制得的胶黏剂黏度为924 MPa·s、固形物含量为23.05%、干剪切强度达到1.61 MPa。

(4)微波处理豆粕粉制备胶黏剂,测得胶合板的干剪强度显著性增加,但是其改性条件较为温和,对豆粕粉中的大豆蛋白改性不彻底,因此其湿剪切强度较差,容易剥离,现阶段未达到国标要求,因此需要结合化学改性来制备胶黏剂,提高耐水性。