多温蓄冷车设计与车内温度场分析

2019-04-29刘广海吴俊章FOSTER谢如鹤唐海洋屈睿瑰

刘广海 吴俊章 FOSTER A 谢如鹤 唐海洋 屈睿瑰

(1.广州大学冷链物流与标准化研究所, 广州 510006; 2.伦敦南岸大学工程学院, 布里斯托尔 BS40 5DU;3.中南大学交通运输工程学院, 长沙 410075)

0 引言

随着人民生活水平的提高和易腐食品流通规定的加强,我国冷藏运输装备规模增长迅速。2012—2017年,各类冷藏车由4.1万辆增加到13.4万辆[1],预计未来5~10年,年均增速仍在10%以上[2],但与西方国家规模仍然差距显著[1,3],这与冷藏车能耗大、运行成本高密切相关。当前,90%以上的冷藏车采用柴油机驱动的制冷机组为冷源,该系统价格昂贵、噪声大、能量转化效率仅为35%~40%[4],在-20.0/30.0℃工况下,每1 kW制冷量油耗约为0.47 L/h,每年碳排放量达50 t[5],以致在无温度立法的市场环境下,运输商为追求利润,大量采用常温运输,易腐食品腐损严重。在此情况下,具有降本和节能优势的蓄冷车逐渐被人们所重视。

蓄冷车可利用夜间低谷电制冷并将冷能储藏在蓄冷槽(The phase change cold storage tank, PCCST)内,白天工作时将冷能导入使车厢降温,达到低成本控温运输的目的[6]。为此,20世纪80年代和90年代,我国自行开发了地面充冷和移动充冷的第一代和第二代铁路冷板冷藏车;在此基础上,21世纪初研制了时速为120 km/h快速充冷的机械冷板冷藏车[7]。在国外,美国、英国、意大利等国也开发出多款蓄冷车并展开大范围试运行,相关技术和性能指标得到迅速提升。在车厢围护结构改进方面,ZAFER[8]提出了将相变材料(Phase change material, PCM)嵌入冷藏车隔热壁内,达到增加热阻、减少车内温度波动的目的;MASHUD等[9]在此基础上进行实测,试验表明上述方法可降低29.1%的峰值热负荷,减少制冷能耗16.3%。在蓄冷装置优化方面,文献[10-12]对蓄冷换热结构、传热热性、蓄冷板布置等进行分析;LIU等[4]自行研制了新型低温相变材料并应用于冷藏车蓄冷装置内,试验表明250 kg PCM可维持蓄冷车在-18.0℃条件下不间断运输10 h以上(配送条件下,频繁开门卸货时则需390 kg PCM),能耗成本较机械冷藏车节约80%以上。在气流组织优化方面,詹耀立等[13]对蓄冷板在车厢内不同位置摆放进行了分析;张哲等[14]对不同货物堆码方式对蓄冷车车厢内温度场的影响进行了仿真分析。

传统蓄冷运输装备具有运营成本低、温度稳定、噪声小、换热迅速等优点,但也存在一些问题:制冷温度单一、不可控温;控温有效时间缩短;运输风险较高。为此,本文提出一种带独立蓄冷槽的多温蓄冷车并对其温度场进行测试。

1 多温蓄冷车设计

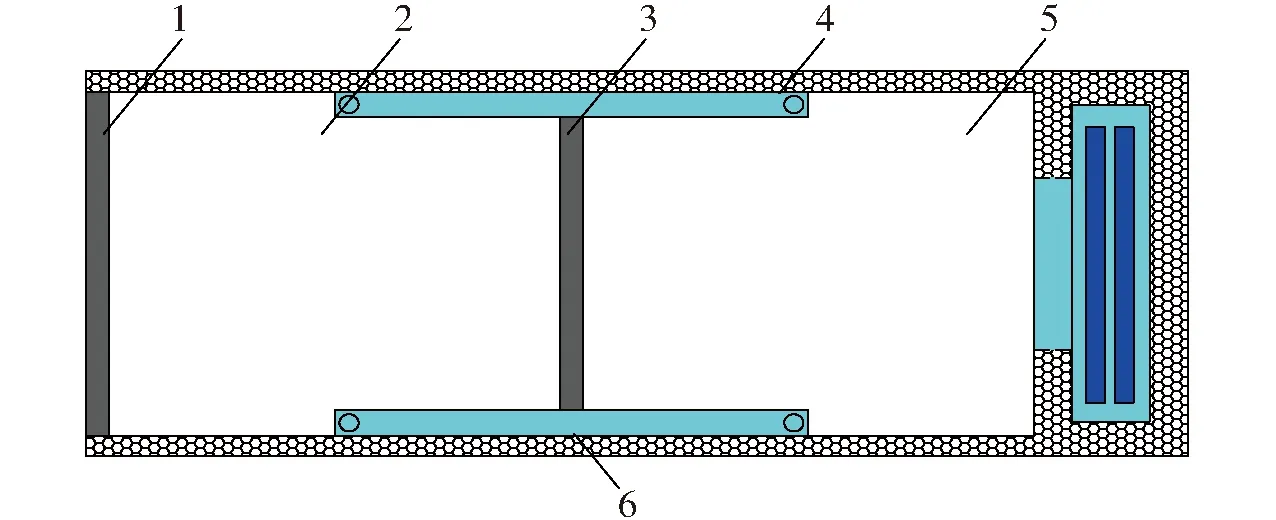

如图1所示,该多温蓄冷车集车载制冷系统、独立蓄冷槽、隔热车厢(分为冷冻、冷藏单元)、导风槽、内隔板等于一体。在具体运用方面,车载制冷系统由电力驱动,利用夜间廉价低谷电制冷并将冷能储存于蓄冷槽内的蓄冷条中;当车辆运行时,开启蓄冷槽循环风机,根据控温需要,将蓄冷槽中的冷能导入隔热车厢(冷冻单元)内,同时通过导风槽将冷气导入冷藏单元,从而实现不同控温要求的目的。

图1 多温蓄冷车结构示意图Fig.1 Structure diagram of multi-temperature cold storage vehicle 1.门 2.冷藏单元 3.内隔板 4.冷冻单元 5.蓄冷槽 6.车载制冷系统

较传统冷藏运输装备而言,该系统具有以下优势:

(1)与机械冷藏车相比,制冷系统在车辆停止运行时外接电源制冷,一方面廉价的夜间低谷电较柴油价格具有较大优势,降低了冷藏运输成本;另一方面,制冷机组在静态状态工作,工作环境明显好于车辆行驶的颠簸状态,可有效降低制冷工质泄漏的风险并延长制冷机组使用寿命。

(2)与传统蓄冷车相比,蓄冷装置由传统的顶部设计改为车厢前部,使得车辆重心下降,增加了运输安全性;同时,蓄冷槽独立保温设计使得冷量按需按时输出,可有效延长蓄冷装置保冷时间。

(3)在运输灵活性方面,车厢由可移动的内部隔断装置分为冷冻区和冷藏区,内部隔断装置可根据需要调整各区域空间大小;同时通过温度传感器监测温度、蓄冷槽和导风槽循环通风的方式,多温蓄冷车一方面可实现各区域精准控温,另一方面因车厢内部增设了循环送风装置,车厢内部的温度分布也更均匀。

因多温蓄冷车结构较传统形式变化较大,一方面蓄冷槽中PCM的相变温度较低,另一方面由于多温区的存在使得送风模式发生变化,因此车辆的实用性、温控效果、温度分布等一系列问题均需通过试验和仿真予以验证。

2 温度场仿真与试验

2.1 物理模型

本文以自行设计的多温蓄冷车为研究对象,如图2所示,相关参数如下:

图2 多温蓄冷车冷冻、冷藏单元隔断分布示意图Fig.2 Sketch of space arrangement of freezing and cooling unit in multi-temperature cold storage vehicle 1.门 2.冷藏单元 3.内隔板 4.送风槽 5.冷冻单元 6.回风槽

(1)车厢前端为-25.0~-10.0℃的冷冻单元,后端为0~15.0℃冷藏单元,内隔板可在车厢中间1/2段自由移动。

(2)车厢内、外尺寸(长×宽×高)分别为5.00 m×2.04 m×2.00 m和5.80 m×2.28 m×2.24 m;外围护结构和内隔板均采用高密度硬质聚氨酯保温板(Poly urethane, PU),密度45 kg/m3,导热率0.026 W/(m·K),比热容1.8 kJ/(kg·K),内、外蒙皮采用纤维增强复合材料(Fiber reinforced polymer/plastic, FRP),车厢外围护结构和内隔板厚度均为0.12 m,地板为花纹铝板。

(3)蓄冷槽位于车厢前端,同样采用聚氨酯保温板进行隔热,保温层厚度0.20 m;冷风采用上送下回的模式由送、回风通道经风机与冷冻单元连接,送风口为边长0.25 m的正方形,距离车头顶壁和侧壁分别为0.1 m和0.05 m;送风系统采用变频风机,温度传感器位于回风口,用于控制风道内风机速度和阀门的开关。

(4)冷冻单元和冷藏单元间导风槽为等边三角形,位于车厢内侧壁顶部,边长为0.17 m;出风口位于导风槽端部的侧边中心处,圆形,直径为0.15 m;导风系统采用变频风机,温度传感器同样位于回风口,用于控制风道内风机速度和阀门的开关。

(5)蓄冷条采用3 mm厚铝板制作,外尺寸(长×宽×高)为1.80 m×0.20 m×0.12 m,蓄冷剂相变温度为-30.0℃,比热容为4.7 kJ/(kg·K),相变潜热为175.3 kJ/kg[12]。蓄冷槽中共放置蓄冷条24根,每根充注蓄冷剂15 kg,共360 kg。

为考察送风系统对车厢内温度场分布的影响,对冷冻冷藏单元体积比为1∶1的空间进行分析,如图2所示。冷冻、冷藏单元运输温度分别选择较为常见的-15.0℃和3.0℃[15-16];送风速度方面,在参照文献[17-21]的基础上,将冷冻单元和导风槽出风速度均设为4 m/s并展开试验。

图3 车内温度传感器布置示意图Fig.3 Layout of temperature sensor in carriage

对温度场进行测试时,车内保持空置状态,在参考国内外冷藏运输测试标准要求的基础上布置温度传感器[22-24],如图3所示。在布置上,沿冷藏车车厢长度方向等距划分为6个纵截面(分别位于冷冻和冷藏单元2个端部0.10 m处和正中部),温测点P1~P15和Q1~Q15分别代表截面S1~S3及截面T1~T3的4个顶角及截面中心;车厢外车顶、2个侧壁面及车尾的几何中心各布置1个测温点,共34个测温点。截面S1~S3在冷冻单元内,距离送风端面分别为0.10、1.25、2.40 m;截面T1~T3在冷藏单元内,距离送风端面分别为2.60、3.75、4.90 m。温度传感器采用深圳天圆数码科技有限公司的Tag06B型无线温湿度传感器(测试范围-40.0~125.0℃,测试精度±0.3℃),每1 min采集1次数据,并通过无线网络连接温度监控系统,实时显示车厢内温度变化规律。

2.2 数学模型

为了更直观地反映车厢内温度场分布,采用计算流体力学(Computational fluid dynamics, CFD)仿真软件对车厢进行建模并分析其温度场分布情况。车厢分为冷冻单元和冷藏单元,空间体积相等,保持空载状态。在对多温蓄冷车车厢进行建模时,内部空间采用结构化网格进行划分,并对送、回风口部分进行局部网格加密,网格质量良好。

在参数设置方面,设车内空气为低速不可压缩流体,不考虑车内热辐射以及温度变化对空气热物性的影响;计算得到车内空气瑞利数Ra=1.092×1012[12],为湍流,故计算中采用Boussineq假设[25]。综合考虑上述因素的基础上,建立直角坐标系的连续性方程、能量方程、动量和k-ε方程,其通用表达式为

div(ρvφ)=div(Γφgradφ)+Sφ

(1)

式中φ——通用变量

Γφ——广义扩散系数

Sφ——广义源项

ρ——空气密度,kg/m3

v——空气速度矢量,m/s

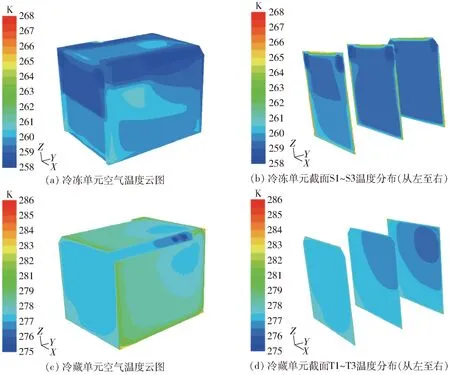

图4 多温蓄冷车空气温度分布图Fig.4 Air temperature distribution diagrams of multi-temperature cold storage vehicle

式(1)各参数及k-ε方程中系数参照文献[26-27]进行取值。在能耗方面,使用空车进行地面仿真时,稳定运行条件下需考虑太阳辐射、车厢传热、漏气、车内循环风机发热量及车厢降温产生的冷消耗。假设外界热环境透过车厢围护结构进入车内的热量均匀分布于车厢壁面,车厢光照面积占总面积百分比为50%,以广州市7月平均光照时间为基准,计算得该冷藏车厢热流密度为29.3 W/m2。

模拟计算时,采用标准的k-ε模型,蓄冷剂参数同2.1节,仿真时设蓄冷槽初始温度为-35.0℃,车厢内冷冻和冷藏单元初始温度为25.0℃,外界温度为30.0℃,车内冷冻单元送风温度为-15.0℃,冷藏单元送风温度为3.0℃。计算开启凝固/融化模块,采用非稳态方程求解多温车厢的温度变化情况。其中,控制微分方程的离散采用一阶迎风格式,并采用压力耦合方程组的半隐式算法(Semi-implicit method for pressure linked equations, SIMPLE)对计算域速度、压力进行耦合;考虑冷藏配送时间一般在白天进行,时间一般在10 h以内[12],故将此次仿真计算时间定为10 h,时间步长设为1 s。

3 仿真与试验分析

3.1 多温蓄冷车车内仿真结果分析

仿真结果如图4所示。其中,图4a、4b为设定温度为-15.0℃时冷冻单元的温度云图,图4c、4d为设定温度为3.0℃时冷藏单元的温度云图。

由图4可见,虽热空气等各种扰量通过对流换热、围护结构热传导等形式在一定程度上影响了车厢内温度场分布,但多温蓄冷车车厢冷冻、冷藏单元通过强制通风,温度分布仍得到了较好的控制。当冷冻单元温度设定为-15.0℃、送风速度为4 m/s时,区域温度在-15.0~-13.0℃之间。其中温度最低点接近-15.0℃,位于车厢前端左右两侧送风口处;而温度较高区域处于回风口处、车厢顶部及侧壁处。这是由于当启动温控风机时,蓄冷槽内冷气导入冷冻单元,较大的温差造成剧烈换热,所以送风口处温度偏低;而送回风模式采用上送下回的气流循环过程中,车底、车厢侧壁贴附区域风速较低,加之外界热量传入影响,其温度稍高。当冷藏单元设定温度为3.0℃、导风速度为4 m/s时,区域温度在3.0~5.0℃之间。温度波动产生原因与冷冻单元类似,导风槽口处冷气导入冷藏单元进行强对流换热,造成导风口附近温度梯度较大;此外,冷藏单元内部空间较小,送风口与回风口距离较近且均设置在顶部,使得空载状态下部分低温气流未完整循环便进入回风口,车厢温度由上至下呈现阶梯状分布,致使冷藏区域底部角落处温度稍高。

3.2 多温蓄冷车车内试验结果分析

试验时首先开启车载制冷系统对蓄冷槽内蓄冷板进行充冷,待蓄冷板内PCM充分冻结后关闭制冷系统,随后启动温控风机和导风槽,将冷气由蓄冷槽经温控风机吹进冷冻单元,同时冷气经导风槽导入冷藏单元,控温试验持续10 h。将试验数据进行处理并分析,冷冻、冷藏单元以及截面S1~S3和截面T1~T3的平均温度随时间变化的趋势如图5所示。

图5 多温蓄冷车空气温度变化曲线Fig.5 Temperature variation curves of multi-temperature cold storage vehicle

由试验结果可知,虽然蓄冷槽内PCM的初始温度与冷冻、冷藏单元温度相差较大,但因蓄冷槽独立保温并经温控风机按设定温度要求导出冷气,因此多温蓄冷车车厢冷冻、冷藏单元温度均得到较好控制。

当冷冻单元温度设定为-15.0℃时,约60 min后可达到设定目标温度,之后冷冻单元各点温度趋于稳定。从各截面温度来看,从小到大依次为截面S1、S2、S3,平均温度分别为-14.6、-13.2、-12.4℃,整个冷冻单元平均温度为-13.4℃。上述分布与截面S1接近蓄冷槽及送风口,截面S2靠近冷冻单元侧门,而截面S3紧挨可移动的内隔板存在一定漏气、漏热现象有关。

在冷藏单元,其送回风均通过导风槽进行。在送风模式上,冷风沿车厢单侧导风槽送入,由另一侧导风槽送出;这与冷冻单元单端上送下回的送风模式有所不同,因此两者间温度分布趋势也有所不同。冷藏单元因降温幅度不大,约30 min可达到设定目标温度,待各点温度稳定后,截面T1~T3的平均温度分别为3.3、3.6、4.1℃,车厢平均温度为3.7℃。这是由于截面T1处于内隔板附近,会有冷冻单元内冷空气渗出,截面T2靠近导风口,温度梯度较大,而截面T3处于车门附近,存在漏热、漏气问题。

将多温蓄冷车试验数据与文献[12]中的单温蓄冷车比较分析,在多温蓄冷车冷冻和冷藏单元设定温度为-15.0℃和3.0℃时,其冷冻和冷藏单元平均温度分别在-14.2~-12.9℃和3.4~4.2℃间波动,波动范围为1.3℃和0.8℃;而传统单温蓄冷车经10 h试验后车厢平均温度波动为3.0~5.0℃,取平均波动温度的均值,计算得到该新型多温蓄冷车平均温度波动值较之降低了73.7%。这是由于传统蓄冷车中蓄冷板布置在车厢内部,仅靠蓄冷板以自然对流换热方式持续释放冷能被动为车厢和货物降温,无法主动调节温度;而多温蓄冷车采用独立保温的蓄冷槽并由风机启停实现系统的主动控温,试验表明上述方法能更好地维持车厢温度的稳定,保障运输食品品质的效果也更佳。

3.3 多温蓄冷车温度场分析

3.3.1温度场稳定性及仿真效果分析

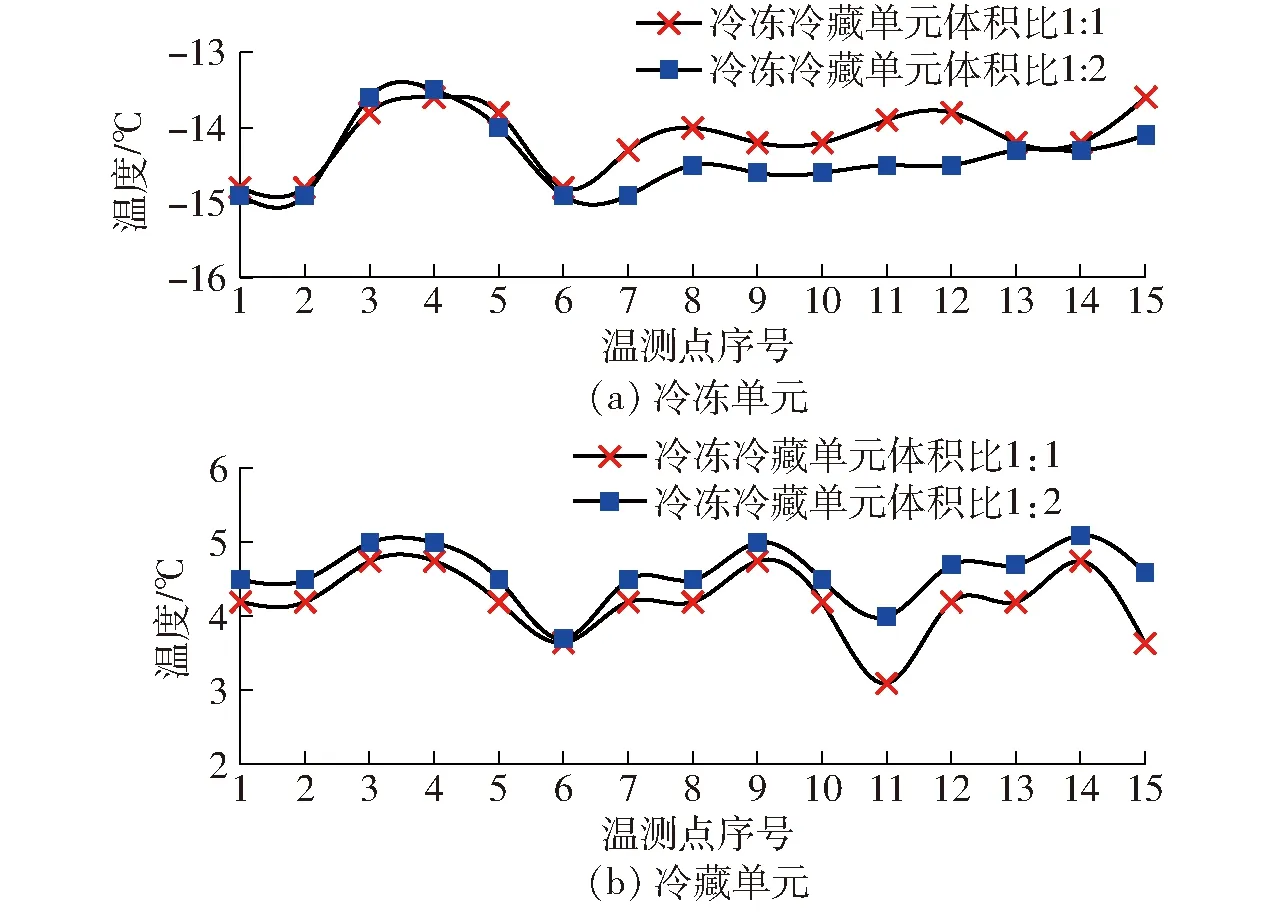

新型多温蓄冷车运行10 h后,车内各温度测点仿真及试验结果对比分析如图6所示,图中温测点序号1~15分别对应P1~P15和Q1~Q15。

图6 多温蓄冷车试验与模拟温度比较Fig.6 Temperature comparison of experiment and simulation results of multi-temperature cold storage vehicle

将车厢冷冻和冷藏单元试验与模拟温度进行比较。冷冻单元温度设定为-15.0℃时,各温测点数据如图6a所示,温度试验值与模拟值随位置变化的规律基本一致,各温测点在-15.0~-12.0℃间正常波动,且温度模拟值与试验值的均方根误差为1.1℃。冷藏单元温度设定为3.0℃时,各温测点数据如图6b所示,冷藏单元温度拟合良好,各温测点在3.0~5.0℃间正常波动,温度模拟值与试验值的均方根误差为0.7℃。结果显示所建立模型可较好地用于模拟该新型多温蓄冷车的温度场分布。

此外,由图6可见,PCM在持续放冷10 h后仍较好地维持了车内设定温度,满足设计需要。冷冻单元内截面S1试验温度略低于模拟温度,而截面S2、S3试验温度高于模拟温度。这是由于仿真模拟的温度场处于理想状态,温度场分布较为均匀。而在现实中,如图1~3所示,冷冻单元内截面S1靠近蓄冷槽及送回风口,蓄冷槽中PCM温度最低达-35.0℃,冷能通过送回风口不可避免地渗漏至车厢内部,进而对截面S1温度造成影响,使其偏低于理论值;截面S2靠近冷冻冷藏区之间的导风槽,从冷藏区送回的空气在此进入冷冻区,也使得该区域空气温度有所上升;而截面S3紧挨内隔板,因该内隔板并非处于理想的完全密封状态(为调节空间大小,可在一定范围内自由移动,故内隔板与内壁面之间不可避免地存在缝隙),存在少量空气在冷冻、冷藏区之间渗透,导致截面S3附近出现温升现象。在冷藏单元内,截面T1和截面T2试验温度低于模拟温度,截面T3试验温度高于模拟温度,原因与冷冻单元类似。截面T1靠近内隔板,冷冻单元冷气漏出;截面T2靠近导风槽,冷空气流入导致温度梯度较大;而截面T3处于车辆尾端车门附近,车门的隔热性能和气密性能均弱于车壁,存在漏热、漏气现象。

3.3.2温度场均匀性分析

为考察车厢内温度稳定情况,引入绝对不均匀度系数S,S越大则表示温度场的均匀性越差,计算公式为

(2)

式中tj——第j个温度测试点的温度,℃

n——车厢内温度测试点的数量

对于冷冻单元设定温度为-15.0℃时的稳定阶段和冷藏单元设定温度为3.0℃时的稳定阶段,分别计算各截面的温度绝对不均匀度系数S,结果如图7所示。

图7 多温蓄冷车温度绝对不均匀度系数变化曲线Fig.7 Temperature non-uniformity coefficient of multi-temperature cold storage vehicle

在空间分布上,新型多温蓄冷车的温度绝对不均匀度系数S:冷冻单元S≤0.6,冷藏单元S≤1.2,而传统单温蓄冷车的S最高达2.0以上[12],同等试验条件下,取温度绝对不均匀度系数平均值,计算得到该新型多温蓄冷车S较之降低了50%以上。可见,该新型多温蓄冷车内温度场分布时间和空间稳定性均较好。此外,由于蓄冷车在运行过程中无需进行蒸发器融霜作业,其温度稳定性也优于同类型机械式冷藏车。但新型多温蓄冷车冷藏单元的S高于冷冻单元,这与冷藏单元导风槽上送上回的结构有一定关系,其多温车厢导风系统仍可进一步改进优化。

3.3.3模型拓展应用

在多温共配的过程中,每次需要装载冷冻和冷藏货物数量根据实际需要有所不同,因此,多温蓄冷车车厢的内隔板也需要根据实际货物运量进行调整。

为考察多温蓄冷车冷冻、冷藏单元体积变化后车厢内部温度变化情况,仍以前述所建仿真模型为例,将冷冻冷藏单元体积比由1∶1变为1∶2,其他参数不变,对车内温度场进行仿真。

多温蓄冷车运行10 h后冷冻单元截面S1~S3及冷藏单元截面T1~T3温度分布如图8所示,而2次仿真中冷冻、冷藏单元内部各测点温度的对比如图9所示。对比图4和图8,虽然车厢内冷冻和冷藏单元的体积发生变化,但各截面温度分布基本一致,冷冻、冷藏单元内部区域温度仍在-15.0~-13.0℃和3.0~5.0℃之间波动。可见,在多温蓄冷车改变内部体积后,车内温度分布仍可较好地满足实际运输需要。在变化趋势上,当冷冻冷藏单元体积比为1∶2时,与之前的仿真相比,虽冷冻单元体积变小,但总送风量不变,因此,冷冻单元中各测点温度较之前更趋近于-15.0℃,车厢平均温度由-14.1℃降至-14.4℃;冷藏单元与之相反,总送风量不变但体积增大,因此内部温度略有升高,平均温度由之前的4.2℃升至4.6℃。

图8 多温蓄冷车空气温度分布图(冷冻冷藏单元 体积比1∶2)Fig.8 Air temperature distribution diagrams of multi-temperature cold storage vehicle (the space ratio of freezing unit and cooling unit was 1∶2)

图9 多温蓄冷车不同空间比例条件下仿真温度对比曲线Fig.9 Comparison curves of temperature simulation result at different space proportions of multi-temperature cold storage vehicle

4 结论

(1)设计了一款集车载制冷系统、独立蓄冷槽、隔热车厢(冷冻单元和冷藏单元)、导风槽、内隔板等于一体的新型多温蓄冷车。该车将蓄冷槽独立安装在车厢前端并独立保温,利用夜间低谷电对蓄冷槽内PCM进行充冷。当多温蓄冷运输时,冷冻单元通过车厢前端送风系统将冷能导出并调控;而冷藏单元通过导风槽将冷气导入并调控。较传统蓄冷冷藏车而言,该车具有重心低,温度、空间可调控等特点。

(2)构建了多温蓄冷车仿真模型,温度模拟值与试验值的均方根误差为0.7~1.1℃,总体偏差合理,所建立的模型可较好地模拟多温蓄冷车内冷冻、冷藏单元温度场分布。

(3)试验与模拟温度数据显示,当冷冻和冷藏单元体积比为1∶1,温度设定为-15.0℃和3.0℃时,该多温蓄冷车内冷冻、冷藏单元可有效控温10 h以上,平均温度分别在-14.2~-12.9℃和3.4~4.2℃间正常波动,波动范围分别为1.3℃和0.8℃,温度绝对不均匀度系数S在1.2以内。在多温蓄冷车改变内部体积后,车内温度分布仍可较好地满足实际运输需要。此外,与传统蓄冷车比较,该新型多温蓄冷车平均温度波动值、温度绝对不均匀度系数S分别降低了73.7%和50%以上,可在保证易腐货物品质安全的同时有效降低运输能耗及成本。