Al/Ni反应性多层复合膜的燃烧速率实验及计算模型

2019-04-29朱艳丽焦清介

王 芳,朱艳丽,焦清介

Al/Ni反应性多层复合膜的燃烧速率实验及计算模型

王 芳,朱艳丽,焦清介

(北京理工大学爆炸科学与技术国家重点实验室,北京,100081)

采用改进的Mann模型,计算了Al/Ni比例(1∶1,1.5∶1,3∶1)、预混层厚度、反应初始温度对复合膜燃烧速率的影响。通过磁控溅射法制备了相同比例的Al/Ni复合膜,测量了其燃烧反应速度。结果表明:随着Al含量的增加,复合膜燃烧速率减小;存在一个临界厚度,在临界厚度点复合膜燃烧速率最大。且当调制周期小于临界值时,燃烧速率与调制周期成正比,而当调制周期大于临界厚度时,复合膜燃烧速率与调制周期成反比;随着反应初始温度增高,Al/Ni反应性多层复合膜的燃烧速率增大。实验结果验证了模型的有效性。

Al/Ni复合膜;燃烧速率;磁控溅射;调制周期

纳米反应性多层复合膜是由两种或两种以上具有纳米级微观结构且相互反应的物质交替叠加而成,热脉冲引发时会发生自蔓延反应,该反应仅在固相和液相发生,不释放任何气体[1-4]。因此,其作为局部热源在MEMS封装等领域中有广阔的应用前景[3-4]。

复合膜自蔓延反应的燃烧速率是表征其燃烧性能的重要指标之一。桑迪亚国家实验室Armstrong[5]假设原子扩散系数与热扩散系数比值满足阿伦尼乌斯公式,联立原子扩散方程与热扩散方程,求出复合膜自蔓延反应的燃烧速率。Mann[6]计算亚层等厚度的多层复合膜自蔓延反应的燃烧速率。Besnoin等[7]开发了基于反应物层之间的原子扩散和沿层的热扩散来预测反应速度的计算模型。王亮等[8]对多层膜结构Al/Ni、Al/Ti的自蔓延反应进行了数值模拟的研究。

本研究探究了Al/Ni复合膜自蔓延反应的燃烧速率。带入Al、Ni原子比参数对Mann模型进行改进,计算多层复合膜的燃烧速率。同时使用磁控溅射法制备Al、Ni原子比例为1∶1,1.5∶1,3∶1的复合膜,验证扩展Mann模型的正确性。

1 复合膜自蔓延反应燃烧速率的计算

1.1 物理模型的描述

Al/Ni反应性多层复合膜的一端被引燃后,反应自动向未反应区域传播,直至反应结束。反应传播示意图如图1所示。该物理过程分为y方向的原子扩散和沿着x方向的热传导[6]:

式(1)~(2)中:为表示复合膜组分浓度的函数,定义反应物A的组分为1,B的组分为-1,完全反应后产物的组分为0;为时间;为原子扩散因子,m2·s-1;C为热容,J·kg·K-1;为密度,kg·m-3;为热扩散系数,m2·s-1;为反应温度,K;为生成热,J。

图1 复合膜燃烧模型示意图

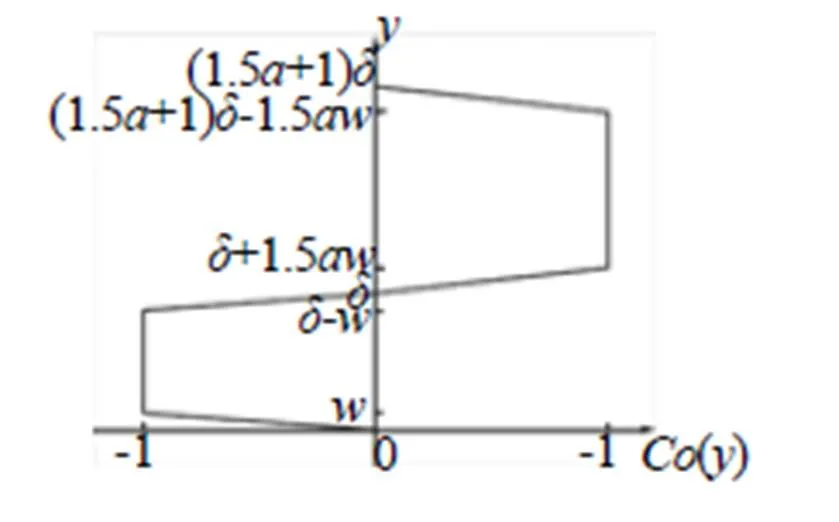

令反应性多层复合膜组分单层厚度分别为1.5,。为常数,其物理意义为两种材料的原子比。在制备或长期储存时,物质浓度梯度使反应物相互扩散,在界面处生成有一定厚度的预混层结构。假设预混是线性的,令预混厚度为,则组分函数如图2所示。

图2 复合膜预混层为线性时的组分函数

1.2 方程组的解析计算

由Mann模型可知,方程(1)的稳态解满足[6]

式(3)中:v为燃烧波阵面沿x方向传播的速率;为阿伦尼乌斯指前因子,为原子扩散的活化能;R为气体常数;T为膜厚方向的平均温度。

构建替代项,分离变量[6],可得:

对于纳米复合膜,生成焓与组分之间的函数关系为抛物线[6],可得:

式(5)中:△()表示从反应物A、B到最终产物过程中的能量释放。△()是△()的某一特定时,方向的平均值。方程(2),(4),(5)联立可得:

1.3 计算结果与讨论

1.3.1 1Al/1Ni复合膜的传播速度

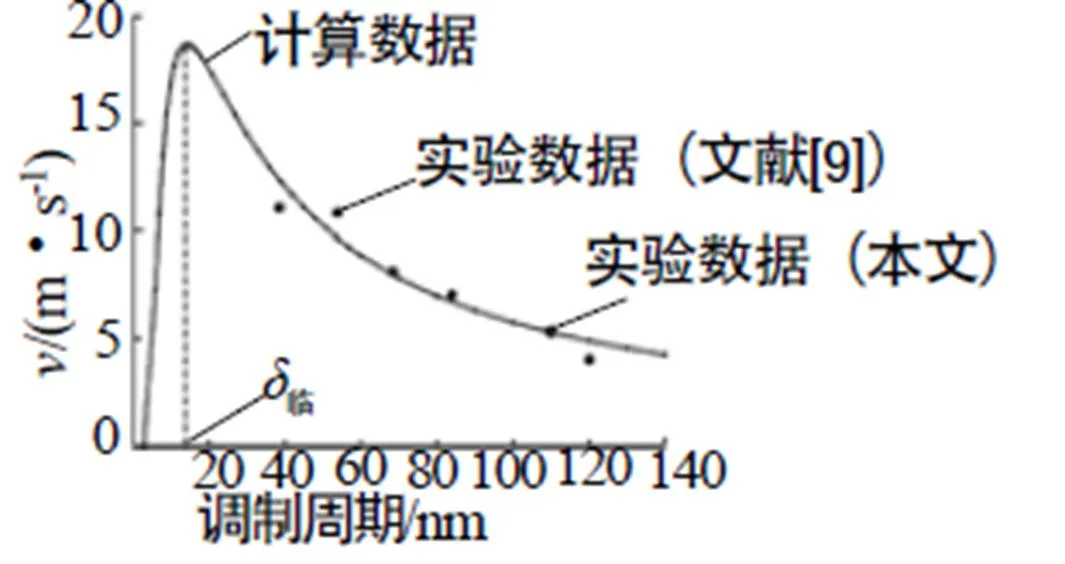

当Al/Ni复合膜的原子比为1∶1时,取1。采用计算参数[6]为=2.18×10-5m2·s-1,T0=1 958K,=0.5nm,c=830J·kg-1·K-1,=5 800 kg·m-3,=0.1,=127kJ/mol。复合膜燃烧速度计算结果见图3。

图3 1Al/1Ni复合膜的计算结果与实验数据对比图

将图3的计算结果与文献[9]实验结果(图3中5个星号数据)和本文实验结果(图3中圆点数据)对比分析知,在40~140nm调制周期内,拟合的复合膜燃烧速率模型能较准确预估复合膜燃烧速率。从图3可知存在一个临界厚度临,在临界厚度点,复合膜燃烧速率最大。当调制周期AB较小时,波阵面温度(T)是影响复合膜燃烧速率的主要影响因素,随着调制周期的增加,T逐渐增加,导致复合膜燃烧速率增大。当调制周期进一步增大时,T的影响逐步降低,组分分布的影响变得更重要,原子扩散距离增大,复合膜燃烧速率下降[10]。图4为Al/Ni复合膜预混层厚度对复合膜燃烧速率的影响。

图4 1Al/1Ni复合膜预混层厚度对其传播速度的影响

由图4可知,随着预混层厚度的增加,其所对应的复合膜临界厚度增大。当调制周期的值小于80nm时,预混层厚度对Al/Ni复合膜燃烧速率v的影响较大,随着预混层厚度的增大,燃烧速率v迅速降低。反应物必须不断穿过预混层才可将燃烧继续传播下去[11]。因此,预混层会阻碍Al、Ni进行反应。预混层会降低复合膜的反应热及燃烧波阵面的温度,进而降低复合膜自蔓延反应的燃烧速率,增大临界厚度。随着调制周期的增大,预混层对复合膜燃烧速率的影响变小。由于随着调制周期的增大,预混层的厚度相对较小,组分的扩散距离也相对较小,其对复合膜燃烧速率影响也就小了。

图5是保持其它条件不变,改变反应的初始温度,计算的复合膜燃烧速率随调制周期的变化曲线。由图5可知,初始温度升高加速原子扩散,从而增加反应速度。

图5 1Al/1Ni复合膜初始温度对其传播速度的影响

1.3.2 Al/Ni原子比对复合膜传播速度的影响

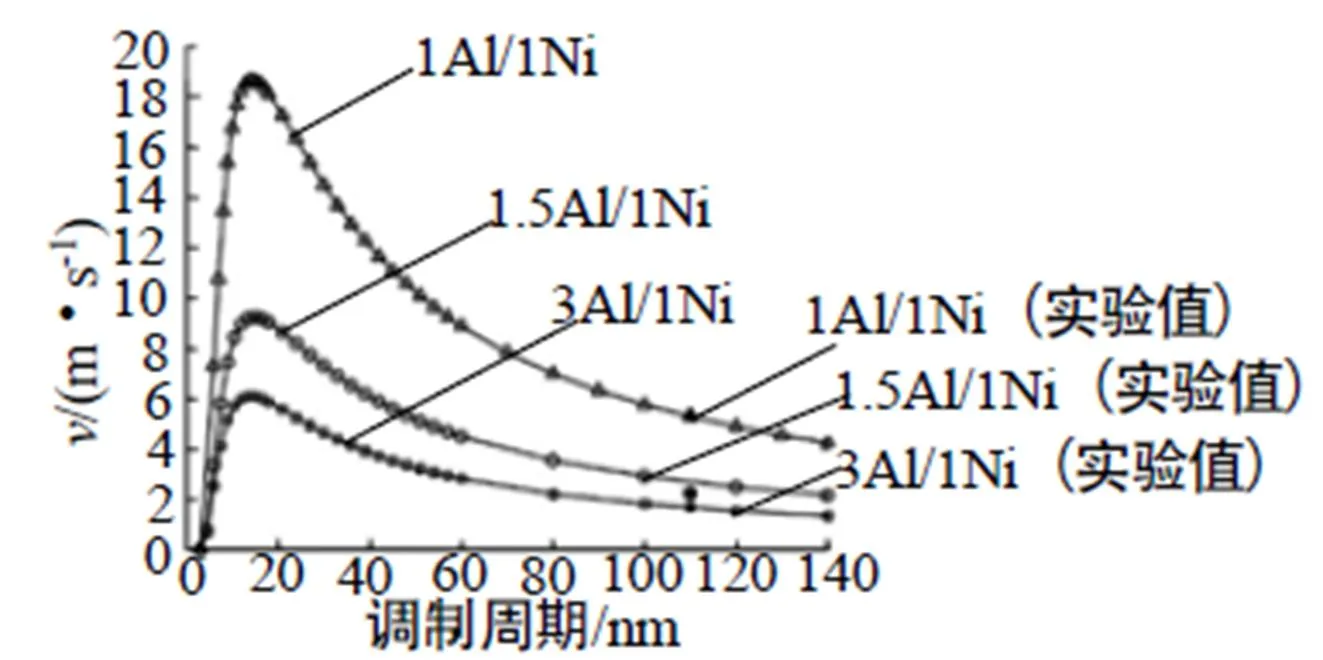

图6是其它条件相同情况下,改变Al/Ni原子比,复合膜燃烧反应速度随复合膜调制周期的变化曲线。

图6 不同原子比对复合膜燃烧速率的影响

由图6可见,随着Al含量的增加,复合膜的燃烧速率降低。这是因为复合膜反应时,Ni向Al扩散[12]。随着Al含量的增大,Ni扩散的距离增大,反应路径变长,故复合膜燃烧速率减小。

2 燃烧速率测定实验

2.1 实验仪器及条件

实验仪器:磁控射频溅射镀膜机(Discovery 635型,美国丹顿真空公司),高速摄影机(FASTCAMAPX RS,日本photron公司),X射线衍射仪(D8 advance,日本Hitachi公司),真空干燥箱(DZF-6020,巩义市英裕予华仪器厂)。

实验原料:Al靶材,纯度≥99.5%,直径为10.16cm(4inch),厚度5mm,圆形,成都超纯应用材料有限责任公司;Ni靶材,纯度≥99.5%,直径为10.16cm(4inch),厚度3mm,圆形,成都超纯应用材料有限责任公司;硅片,纯度≥99.9%,直径为50mm,厚度1mm,方形,南昌瀚宸新材料科技有限公司;无水丙酮,分析纯,北京通广精细化工公司。

2.2 实验过程

2.2.1 清洗基片

用丙酮、无水乙醇和去离子水分别将基片超声清洗20min后,高纯氮气将基片表面残留的水滴吹干,放入120℃烘箱中干燥3h以上,取出待用。

2.2.2 磁控溅射镀膜

本实验Al靶溅射功率为303W(溅射电流750mA),Ni靶溅射功率为110 W(溅射电流320mA),氩气流速控制在30sccm。制备的薄膜沉积速率:Al为 9.28 nm· min-1,Ni 为 5.73 nm· min-1。复合膜制备周期为110nm,厚度为4μm。本文制备3种原子比的Al/ Ni复合膜,分别为1Al/ 1Ni(66.26nmAl,43.74nmNi)、1.5Al/1Ni(76.39nm Al,33.61nmNi)、3Al/1Ni(90.16nm Al,19.84nmNi)。Al、Ni靶材的交替溅射得到层状结构复合膜。制备前,镀膜机制备室的气压低于5.0×10-7Torr(666.61×10-7Pa),制备过程通入高纯Ar(纯度≥99.99%),维持腔室工作气压1.9~2.2mTorr(253.312~293.308mPa)。

2.2.3 复合膜燃速测定实验

本文用激光点火器点燃复合膜,采用高速摄影仪记录燃烧过程。由波阵面位置与时间的关系,获得复合膜自蔓延反应的燃烧速率(=/)。图7是高速摄影仪记录的典型的复合膜自蔓延反应过程,可以看出燃烧波阵面较为平整。Al/ Ni纳米复合膜自蔓延反应的燃烧速率见表1。

图7 典型的复合膜自蔓延反应过程

表1 Al/ Ni纳米复合膜自蔓延反应的燃烧速率

Tab.1 Burning rate of self-propagating reaction of Al/ Ni reactive multilayer film

从表1可知,Al/Ni原子比为1∶1时,复合膜的燃烧速率为5.33m/s,Al/Ni原子比为3∶1,复合膜的燃烧速率为1.70m/s,随着Al含量增加,复合膜的燃烧速率降低,与计算结果一致,验证了模型的有效性。

3 结论

(1)扩展了Mann模型,使其适用于不等厚复合膜燃烧速率的计算,计算了Al/Ni、1.5Al/Ni、3Al/Ni复合膜的燃烧速率,均与实验值吻合较好,模型得到验证。(2)对任意反应复合膜,存在一个临界厚度临。当调制周期AB小于临时,复合膜燃烧速率v与调制周期AB成正比;当调制周期AB大于临时,复合膜燃烧速率v与调制周期AB成反比。(3)本文模型适用于不同原子比Al/Ni反应性多层复合膜的制备。该模型能较为准确地估计不同原子比Al/Ni反应性多层复合膜的燃烧速率,通过该模型可推算出要达到特定燃烧速率时的薄膜制备周期,以制备出满足需求的反应性复合膜材料。

[1] Picard Y N , Adams D P , Palmer J A , et al. Pulsed laser ignition of reactive multilayer films[J]. Applied Physics Letters, 2006, 88(14):144 102.

[2] Kuk S W , Ryu H J , Yu J . Effects of the Al/Ni ratio on the reactions in the compression-bonded Ni-sputtered Al foil multi- layer[J]. Journal of Alloys and Compounds, 2014(589):455-461.

[3] Morris C J, Mary B, Zakar E, et al. Rapid initiation of reactions in Al/Ni multilayers with nanoscale layering[J]. Journal of Physics & Chemistry of Solids, 2010, 71(2):84-89.

[4] 王涛, 曾庆轩, 李明愉,等. Al/Ni反应多层膜的电爆炸及驱动性能研究[J].火工品, 2016(5):1-5.

[5] ARMSTRONG, ROBERT. Models for gasless combustion in layered materials and random media[J]. Combustion Science and Technology, 1990, 71(4-6):155-174.

[6] Mann A B, Gavens A J, Reiss M E, et al. Modeling and characteri- zing the propagation velocity of exothermic reactions in multi- layer foils[J]. Journal of Applied Physics, 1997, 82(3):1 178-1 188.

[7] Besnoin E, Cerutti S, Knio O M, et al. Effect of reactant and product melting on self-propagating reactions in multilayer foils[J]. Journal of Applied Physics, 2002, 92(9):5 474-5 481.

[8] 王亮,何碧,蒋小华,等. Al/Ti反应多层膜中反应区传播速度的理论计算[J].火工品, 2009(2):1-4.

[9] 王涛. Al/Ni纳米多层复合薄膜的制备及性能研究[D].北京:北京理工大学, 2016.

[10] Rogachev A S . Exothermic reaction waves in multilayer nanofilms[J]. Russian Chemical Reviews, 2008, 77(1):22-38.

[11] Barmak K, Michaelsen C, Lucadamo R B G. Reactive phase formation in sputter-deposited Ni/Al thin films[J]. Mrs Proceedings, 1995, 382(1):133-146.

[12] Xu R G, Falk M L, Weihs T P. Interdiffusion of Ni-Al multilayers: a continuum and molecular dynamics study[J]. Journal of Applied Physics, 2013, 114(16):163 511-163 511-7.

Burning Rate Experiment and Calculation Model of Al/Ni Reactive Multilayer Foils

WANG Fang,ZHU Yan-li,JIAO Qing-jie

(State Key Laboratory of Explosion of Science and Technology,Beijing Institute of Technology,Beijing,100081)

By use of the improved Mann model, the effects of the ratio of Al to Ni (1:1, 1.5:1, 3:1), the thickness of the premixed layer and the initial temperature were discussed. Meanwhile, the Al/Ni composite membranes with same ratio were prepared by magnetron sputtering, as well as the combustion rate was tested. The results show that the combustion rate of the Al/Ni reactive multilayer foils decreases with the increase of Al content. There is a critical thickness at which the composite membrane burns at its maximum rate. When the modulation period is less than the critical value, the burning rate is proportional to the modulation period, while it is inversely proportional to the modulation period as the modulation period increasing. The burning rate increases with the initial temperature of the reaction increasing. The experimental results verify the validity of the improved Mann model.

Al/Ni reactive multilayer foils;Burning rate;Magnetron sputtering;Modulation period

1003-1480(2019)01-0018-04

TJ450.1

A

10.3969/j.issn.1003-1480.2019.01.005

2018-12-13

王芳(1993-),女,在读硕士研究生,主要从事热电池加热剂研究。

装备预先研究项目(41419110101)。