AC-20混合料最佳沥青膜厚度研究

2019-04-28蒋应军张建民张长江胡良桦纪小平

蒋应军,王 敏,张建民,张长江,胡良桦,纪小平

(1.长安大学 特殊地区公路工程教育部重点实验室, 西安 710064; 2.许昌市公路管理局, 河南 许昌 461000; 3.许昌腾飞公路工程有限公司, 河南 许昌 461000)

沥青膜厚度是指包裹在石料表面的有效沥青层厚度,一般用DA表示[1]。沥青膜厚度与混合料的强度、高温性能、低温性能以及耐久性能有着密切联系,是混合料设计阶段需要考虑的重要参考因素[2]。目前,我国沥青混合料的设计思路一般以级配设计为主,然后通过马歇尔设计方法确定混合料的最佳油石比,对于沥青膜的研究和运用尚处于探索阶段。刘寒冰、于辉等[3-4]为了提升沥青膜厚度计算的准确性,提出了不同的沥青混合料沥青膜厚度确定方法;刘文占等[5]基于GTM法研究了沥青膜厚度对混合料抗剪性能影响,结果表明沥青膜厚度和动稳定度之间有良好的线性关系;刘文霞[6]基于规范测试方法研究了沥青膜厚度对混合料温度稳定性影响。上述研究对推动沥青混合料沥青膜厚度研究有一定促进作用,但并未综合混合料的高低温性能、水稳定性能和疲劳性能,综合推荐合理的沥青膜最佳厚度建议值。为了丰富沥青膜理论,进一步补充和完善马歇尔设计方法,以建立混合料沥青膜与性能关系,本文基于CT & Blaine沥青膜厚度计算方法,研究了不同沥青膜厚度对AC-20混合料性能影响,并推荐了沥青膜最佳厚度。

1 原材料及试验方案

1.1 原材料

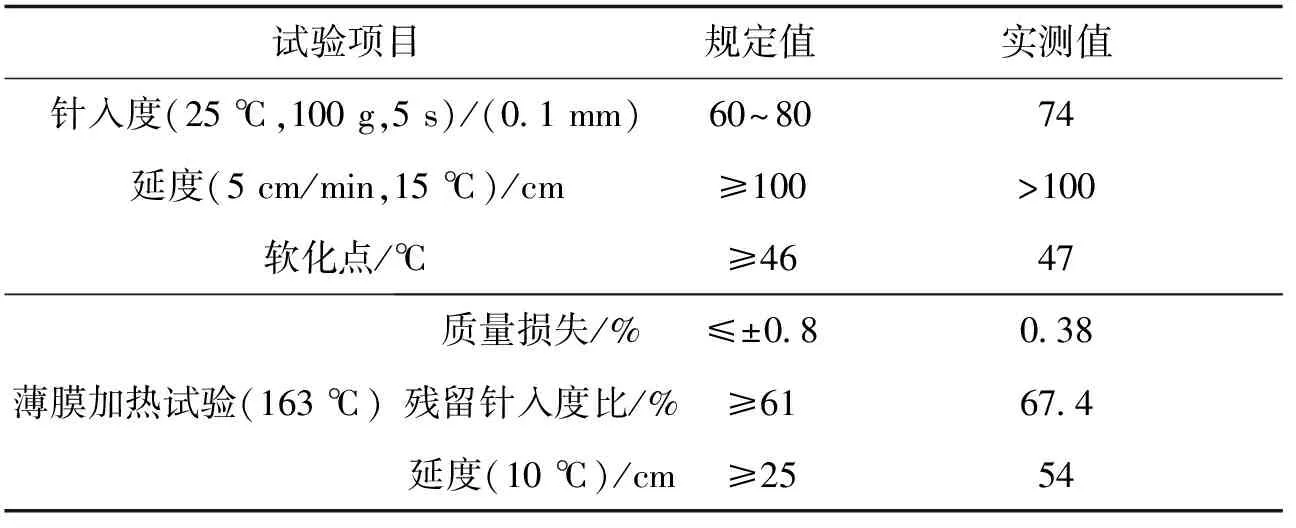

1) 沥青采用韩国双龙A级70#道路石油沥青,其技术指标见表1。

表1 沥青技术指标

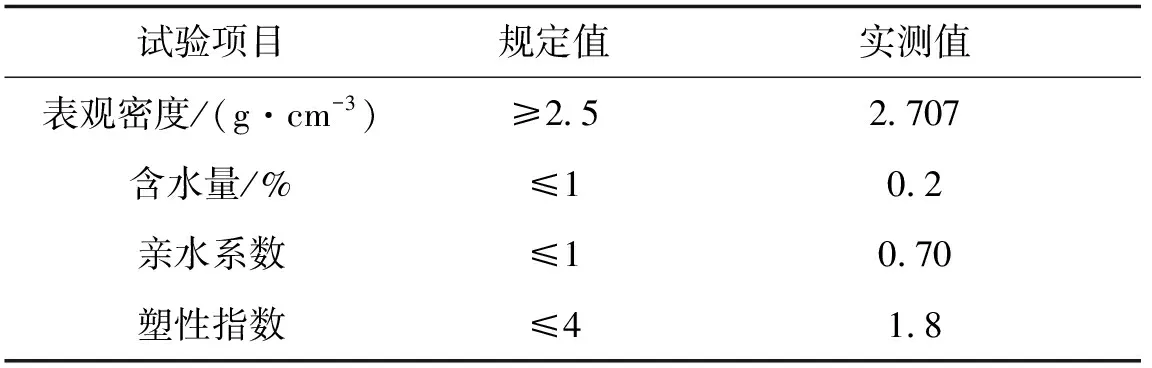

2) 矿粉采用石灰石自制磨制的矿粉,其技术指标见表2。

表2 矿粉技术指标

3) 细集料采用石灰岩现场加工而成的机制砂,其技术指标见表3。

表3 细集料的技术指标

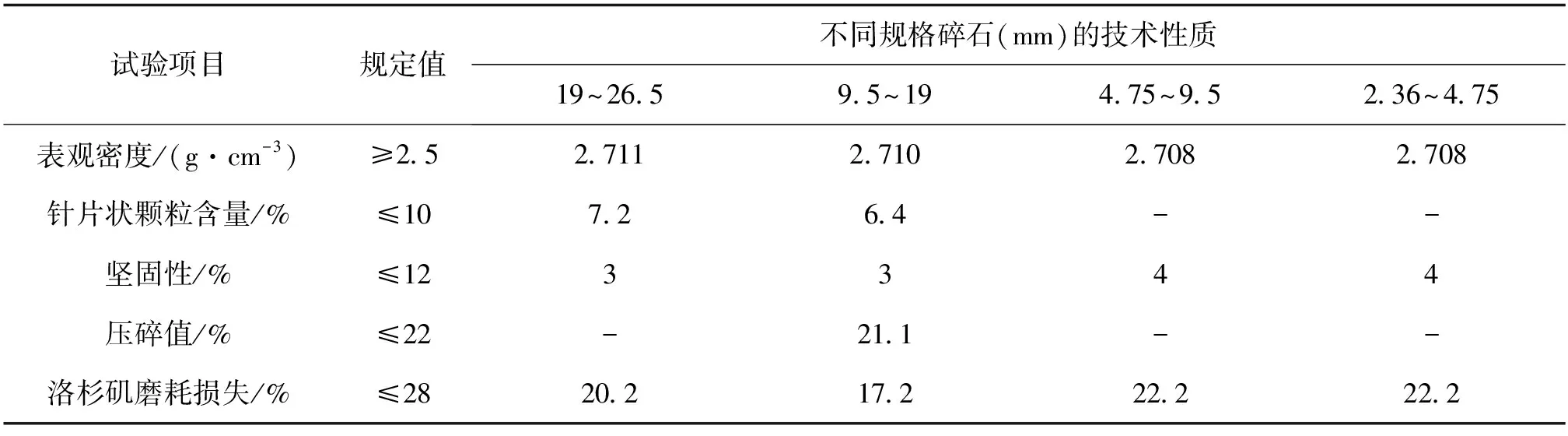

4) 粗集料采用陕西乾县鑫源石料厂生产的石灰岩碎石,其技术指标见表4。

表4 粗集料的技术指标

1.2 CT & Blaine沥青膜计算方法及可靠性验证

1.2.1 计算方法

本文提出采用X-ray CT技术测试粗集料表面积[7],Blaine比表面积测试仪测试细集料比表面积[8-9],该方法考虑了矿粉对集料比表面积的影响,对粒径小于0.075 mm和0.075 mm~0.15 mm部分通过Blaine比表面积测试仪进行实测,并基于此提出了CT & Blaine沥青膜厚度计算方法。假设矿料中的一部分细小颗粒与沥青裹覆在一起,由于很难区分,为了便于分析、计算沥青膜厚度,这部分细小颗粒的质量通过率为a%,把这部分细小颗粒当作有效沥青看待,在沥青膜厚度的计算过程中,这部分细小颗粒的比表面积不应计入集料的比表面积中,而应将其体积当作有效沥青的体积,进而计算平均膜厚。因此得到沥青膜厚度计算方程:

(1)

式中:DA为沥青膜厚度,μm;Pbe为有效沥青含量,%;γb为沥青密度,g/cm3;b为0.075 mm的通过率,%;c为小于0.075 mm的比表面积,m2/kg;γse为合成矿料的有效相对密度,g/cm3;SA为集料比表面积,m2/kg。

1.2.2 计算方法可靠性验证

1) 矿料级配对CT & Blaine沥青膜厚度计算结果的影响

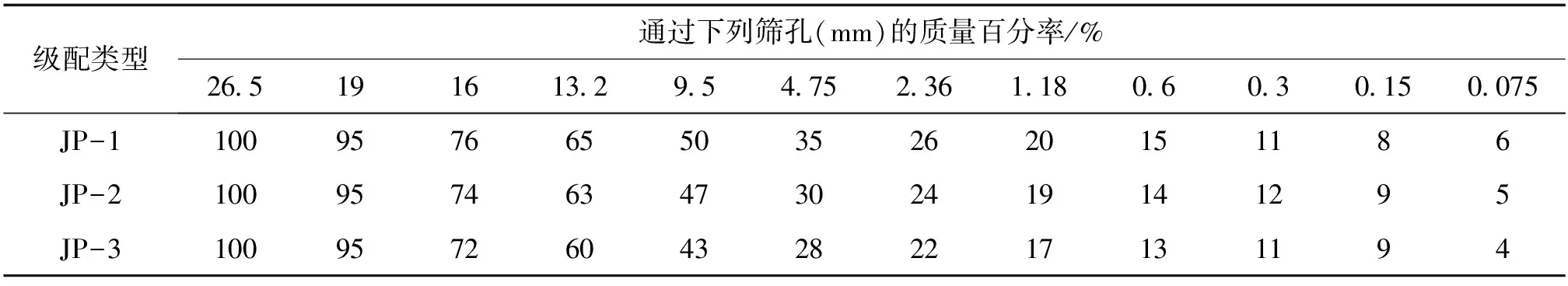

采用上述同种材料,3组不同级配,对沥青膜最佳厚度进行验证,为了便于分析,把3组级配分别命名为JP-1、JP-2、JP-3,级配见表5,不同的级配计算膜厚见表6。

表5 沥青混合料的矿料级配

表6 不同级配混合料对应膜厚计算

由表6可知,采用本文沥青膜厚度计算方法所得的沥青膜厚与假定膜厚4.4 μm的误差为1.4%~4.1%,所以同种材料不同级配的最佳沥青膜厚度为4.4 μm;通常推荐的最小沥青膜厚度为6 μm~8 μm,取中值7.0 μm作为假定最佳沥青膜厚度,规范方法计算的沥青膜厚与假定最佳膜厚7.0 μm的误差为3.7%~7.6%,采用本文方法计算的沥青膜厚度误差要比规范方法计算的沥青膜厚度更精确。

2) 原材料对CT & Blaine沥青膜厚度计算方法的影响

粗集料均采用表4中粗集料,细集料采用不同产地生产的材料,分别命名为JL-1、JL-2、JL-3,其中JL-1的细集料为上文所述机制砂和矿粉,JL-2的细集料采用西咸高速LM-3标沥青拌和站自建料场生产的0~2.36 mm机制砂和石灰岩矿粉,JL-3的细集料采用甘肃天开石料厂生产的0~2.36 mm机制砂和石灰岩矿粉,细集料技术指标略。级配选择表5中的JP-2。

每种原材料依据JTG F40—2004《公路沥青路面施工技术规范》[10],采用马歇尔击实法确定最佳油石比,计算膜厚,计算结果见表7。

由表7可知,在计算沥青膜厚度的过程中,采用CT & Blaine集料比表面积计算方法计算的集料比表面积能够反映集料的粗细情况,现有规范方法计算的集料比表面积并不能反映同种级配、不同原材料的粗细情况;采用CT & Blaine集料比表面积计算方法计算的集料比表面积越大,最佳油石比越大,比表面积越小,最佳油石比也越小,而现有规范方法计算的集料比表面积并不能反映比表面积与最佳油石比之间的关系;在不同的原材料、同种级配下,采用本文方法计算的膜厚与假定最佳膜厚4.4 μm的误差为0.9%~1.8%,误差范围小,所以不同材料、同种级配,最佳沥青膜厚度为4.4 μm,采用规范方法计算的沥青膜厚度与假定最佳膜厚7.0 μm的误差为3.7%~8.3%[11-12],因此采用本文方法计算的沥青膜厚度比较精确。

1.3 试验方案

为了验证沥青膜厚度对混合料性能的影响规律,选择油石比分别为3.4%、3.7%、4.0%、4.3%、4.6%,根据沥青膜厚度计算公式,对应沥青膜厚度分别为3.8 μm、4.1 μm、4.4 μm、4.7 μm、5.0 μm,分别制备不同类型试样,测试其高温性能(动稳定度和抗剪强度)、低温性能(弯拉强度和低温应变)、水稳定性能(残留稳定度和残留强度比)和疲劳性能。

2 沥青膜厚度对混合料性能影响

2.1 高温性能

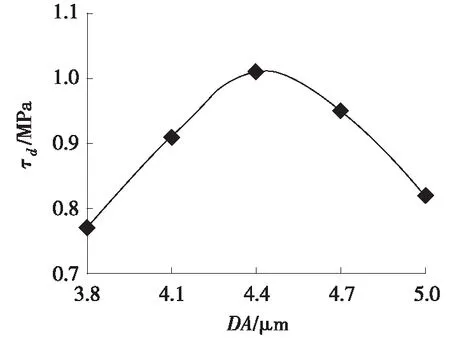

沥青膜厚度对动稳定度和抗剪强度影响见图1。

(a) 沥青膜厚度对动稳定度的影响

(b) 沥青膜厚度对抗剪强度的影响

由图1可以看出,随着沥青膜厚度的不断增加,混合料的动稳定度和抗剪强度呈现出先增大后减小的趋势:从图1(a)中可以看出,当沥青膜厚度为4.2 μm时,混合料的动稳定度取得最大值;从图1(b)中可以看出,当沥青膜厚度为4.4 μm时,混合料的抗剪强度取得最大值。这是由于沥青膜厚度较小时,沥青混合料中结构沥青不足,混合料的密实度相对较小,在荷载和温度作用下,混合料容易出现失稳破坏,使得其高温稳定性差,而随着沥青膜厚度增加,混合料的密实度增加,结构趋于稳定,其高温稳定性也达到最优[13]。但沥青膜厚度过大,混合料中出现自由沥青,导致混合料抗高温能力下降,表现为动稳定度和抗剪强度降低。综合考虑确定当膜厚为4.3 μm时,混合料高温性能最优。

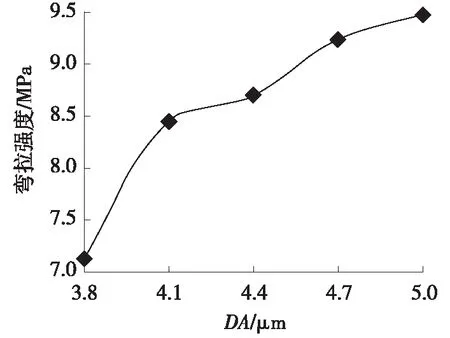

2.2 低温性能

沥青膜厚度对混合料的低温弯曲影响结果见图2、图3。

图2 沥青膜厚度对弯拉强度的影响Fig.2 Effect of asphalt film thickness on bending tensile strength

图3 沥青膜厚度对破坏应变的影响Fig.3 Effect of asphalt film thickness on failure strain

由图2可知,随着沥青膜厚度的不断增加,混合料的弯拉强度逐渐增大,且增加幅度较大;从图3可知,随着沥青膜厚度的不断增加,混合料的破坏应变呈现出先增加后减小的趋势,并且当膜厚度超过4.7 μm后,破坏应变急剧下降,试件迅速破坏。这是由于沥青含量较低,包裹在集料表面的沥青膜厚度较薄,结构沥青不足,在进行低温弯曲试验的过程中,试件的主要强度来自于沥青的粘结力,所以在沥青含量较小,结构沥青不足的情况下,混合料的弯拉强度较小,容许的变形值也小;随着沥青含量的不断增加,沥青膜厚度也随着增加,结构沥青的增加使得混合料的低温性能迅速增加,弯拉强度增大,容许的变形也增大,但是当沥青进一步增加时,结构沥青不再增加,多余的沥青分散到混合料的孔隙中,自由沥青的含量上升,由于未与集料接触,该部分沥青的硬脆特性更加突出,使得混合料的弯拉强度增加,而容许的变形值却大幅度下降,造成试件迅速脆断[9]。

实际工程中,路面低温开裂的主要因素为变形能力不足,结合室内试验结果,确定当沥青膜厚度为4.7 μm时,混合料的低温性能最优。

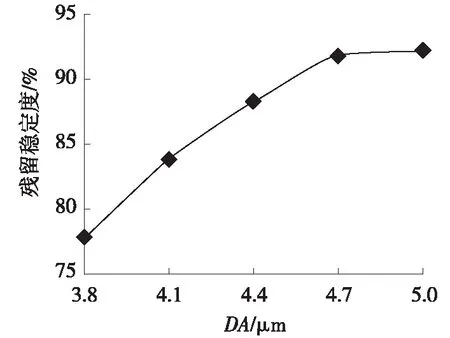

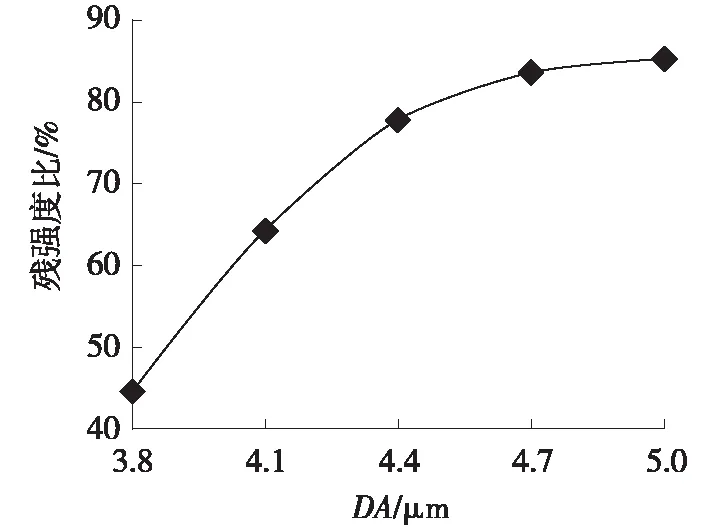

2.3 水稳定性能

沥青膜厚度对水稳定性影响见图4。

(a) 残留稳定度

(b) 残留强度比

当压实功一定时,沥青膜厚度越小,混合料的空隙率越大。空隙率增大,沥青膜暴露在空气中的面积增大,增加了渗水率,从而加强了水对沥青的剥落作用[14]。

由图4(a)可知,随着沥青膜厚度的增加,混合料浸水前后的稳定度都呈现出先增后减的趋势;当沥青膜厚度为4.7 μm时,浸水后的试件马歇尔稳定度最大;残留稳定度不断增加,但增加趋势趋于缓慢。由图4(b)可知,随着沥青膜厚度的增加,混合料的冻融残留强度比不断增加,但增加趋势变慢。

随着沥青膜厚度的不断增加,混合料中存在的自由沥青逐渐增多,填补了原有的部分空隙,降低了混合料的空隙率,在一定程度上提高了混合料的水稳定性,但自由沥青的增加,结构沥青比例下降,混合料的力学性能随之下降,虽然水对其造成的影响变小了,但其力学性能的绝对值却下降了。

浸水马歇尔试验结果表明,随着沥青膜厚度的增加,混合料残留稳定度增加,但增加趋势逐渐变缓;混合料在膜厚为4.7 μm时,对应的浸水后马歇尔试件强度最佳。冻融劈裂试验结果表明,随着沥青膜厚度的增加,冻融劈裂强度比值增加,但增加趋势逐渐变缓;混合料在膜厚为4.7 μm时,对应的冻融马歇尔试件劈裂强度最大。综合浸水马歇尔试验和冻融劈裂试验结果,当沥青膜厚度为4.7 μm时,其水稳定性已经满足要求,且获得的残留强度最大。据此确定,当混合料的沥青膜厚度为4.7 μm时,对应的水稳定性最佳。

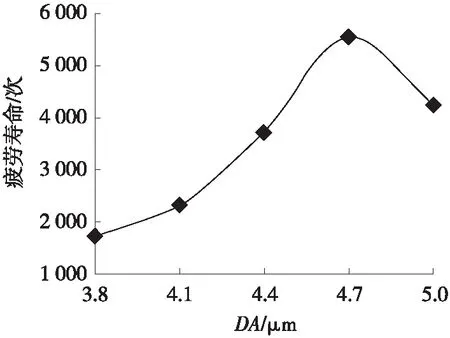

2.4 疲劳性能

成型不同沥青膜厚度的混合料车辙板,并将其切制成小梁进行疲劳性能试验。应力水平分别选择为0.4和0.6,测试小梁试件的疲劳寿命。沥青膜厚度对混合料疲劳寿命影响见图5。

(a) 应力水平为0.4

(b) 应力水平为0.6

由图5可知,在不同的应力水平下,当沥青膜厚度为4.7 μm时,对应的混合料疲劳寿命最长。当沥青膜厚度较大时,比例较大的结构沥青产生足够的粘结力,少部分自由沥青可起到提高混合料耐久性的作用,但沥青膜厚度继续增加后,自由沥青数量过多,反而影响了混合料的疲劳性能[15-16],因此,当沥青膜厚度为4.7 μm时,混合料的疲劳性能最优。

3 结论

1) 验证了CT & Blaine沥青膜厚度计算方法的可靠性,试验结果表明,采用不同原材料、不同级配时,沥青膜厚度计算误差为0.9%~4.1%。

2) 研究了混合料性能与沥青膜厚度之间的规律,结果表明,随着沥青膜厚度的增加,混合料的动稳定度、抗剪强度、低温弯拉应变和疲劳寿命均表现为先增后降的趋势,而弯拉强度、残留稳定度和残留强度比则呈现逐渐增大趋势,但增加趋势逐渐变缓。

3) 当沥青膜厚度为4.4 μm时,混合料的高温性能较好;沥青膜厚度为4.7 μm,混合料的低温性能、水稳定性及疲劳性能最优,因此,推荐沥青膜最佳厚度为4.4 μm~4.7 μm,并根据层位及使用要求的不同进行选择:以高温性能为主时,选择下限为4.4 μm;以低温性能、水稳定性及疲劳性能为主时,选择上限为4.7 μm。