软基上闸坝工程的寿命预测

2019-04-28张全贵

王 彬,张全贵

(青海省有色地质矿产勘查局八队,青海 西宁 810001)

我国内陆河流水域分布极为广泛,水能资源较为丰富。水利电力资源的开发是国内能源供给的核心保证。很多水利工程均采用低闸引水的方式进行水利发电,水利闸坝工程的修建大多位于软基覆盖层上。软基覆盖层一般位于河谷堆积地带,厚度一般高于30 m,属于第四系河谷松散沉积性地层。因为河谷内软基覆盖层成因多样,且地质性质、形态极为复杂,没有一致的分布规律,所以内在结构和级配变化极大,体现在建筑工程上为力学性质多样、承重能力不均匀等。多样化的软基覆盖层为闸坝工程的修建带来了一定影响,主要体现在闸坝承重能力差、易腐蚀等。但闸坝自身的重要作用,决定了其必须处在一个相对安全的使用环境内[1]。对此,国内水力学和工程学领域专家一致对软基覆盖层上闸坝工程的使用寿命预测方法进行研究探讨,希望可以通过观测闸坝现有情况,对其未来使用寿命进行精确估测,保证工程安全。传统预测方法一般为表面绘测法和工程预估法。上述两种方法,因为缺乏工程损耗趋势性概念以及没有进行相关评估风险项去除导致评估结果精确度不高。为解决这一问题,设计了软基闸坝工程寿命预测方法。在闸坝工程寿命预测前先进行工程表面预处理,并进行损伤演化计算,科学评估。

1 软基上闸坝工程寿命预测方法

1.1 上闸坝工程表面预处理

除了腐蚀物质层以外,闸坝表面还有可能存在大量可溶盐,如果不能及时处理,不仅对闸坝本身破坏力巨大,还会对后续闸坝损伤演化趋势的评估产生影响,降低预估准确度。可溶盐的产生一般与闸坝两侧软基底部地下水潮气上升有关,对其处理可以采取敷剂处理的方式。利用上述的闸坝表面破损区清洗方式对闸坝实验评估区域进行表面处理后,涂抹敷剂黏土。黏土的主要成分为纸浆、植物纤维以及黏土材料。将上述材料与水充分混合形成膏状复合材料后,在闸坝实验区域进行大规模涂抹即可。

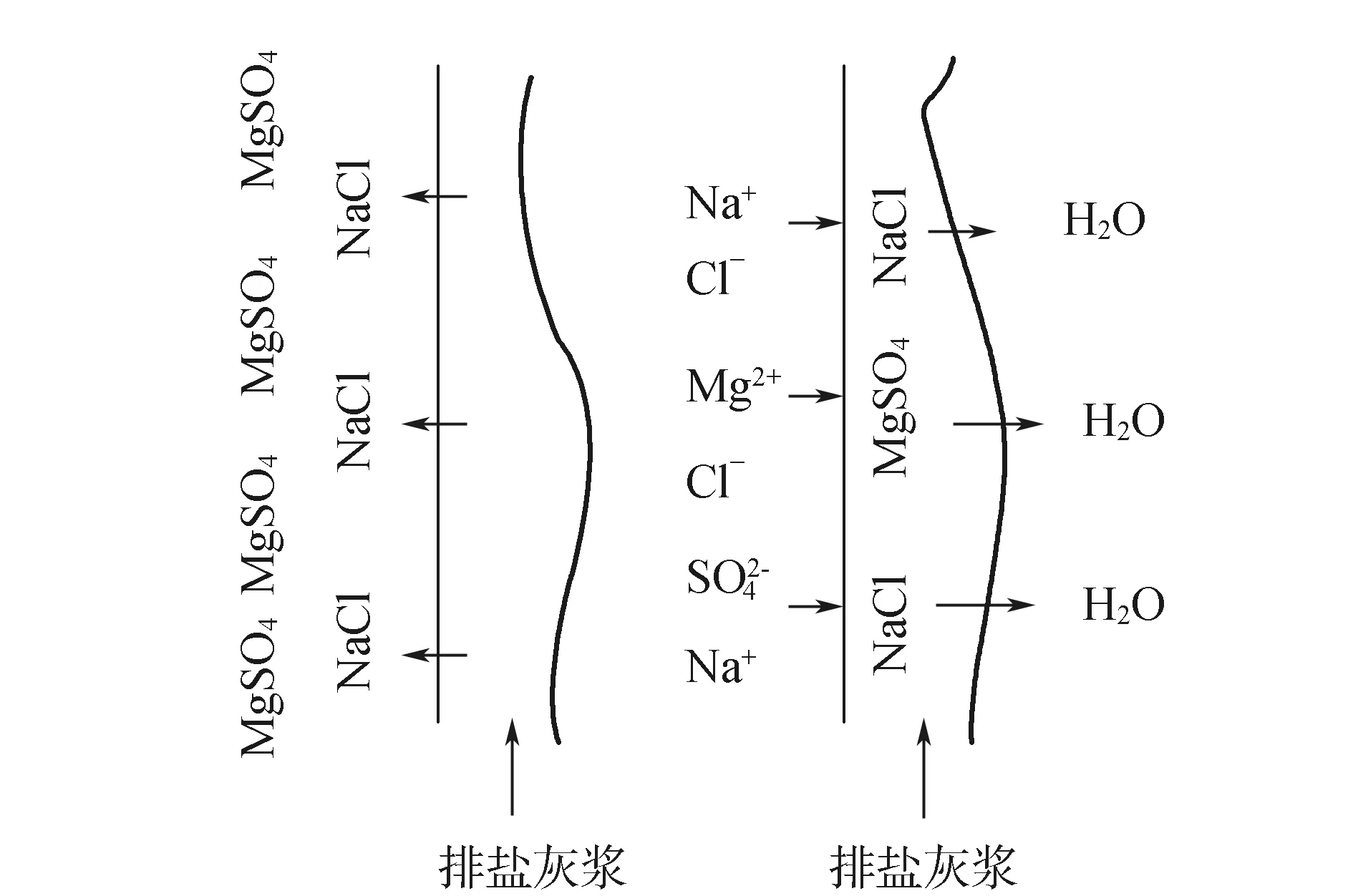

闸坝表面存在的可溶盐(NaCl)与硫酸镁会产生直接置换,在水分子的作用下,将Cl-和Na+留在闸坝表面,不会再对闸坝寿命预测结果产生影响。其原理如图1所示[4]。

图1 排盐灰浆示意图

利用涂抹敷剂黏土这种去盐方式可以有效降低闸坝表面可溶盐含量。涂抹持续时间与闸坝总体大小、表面凹洞数量有关,通常情况下为3 d左右。此外,在涂抹闸坝敷剂前后,均需要对闸坝实验区域进行明盐度检测。检测深度一般分为0~25 mm、50~80 mm、75~100 mm。敷剂移除后,一些未干燥的可溶盐有可能会溶解在墙体表面的水溶液中,需要先进行墙体干燥,然后检测闸坝墙体含盐量。

1.2 闸坝工程损伤演化计算

设计引入了闸坝混凝土损伤趋势演化概念,在现实情况下,闸坝工程出现初始损伤后,损伤趋势会逐渐加剧,且不同的损伤因素会造成不同趋势,其整体影响性也不同。为了提高寿命预测精度,对软基上闸坝工程表面进行预处理后,需要继续进行上闸坝工程混凝土损伤演化计算,确定闸坝损伤趋势相应参数[5]。

闸坝所用混凝土的损伤演化过程可以看做是阐坝混凝土在不同种类负面因素作用下的损伤失效过程。其剩余寿命会随着负面因素的循环和累计而逐渐减少。根据力学承重原理,闸坝混凝土结构损伤变量计算公式为:

(1)

式中:D为闸坝损伤变量;Et和E0分别为闸坝损伤前和损伤后的动态弹性模量,可以客观表述当前闸坝混凝土耐久性。

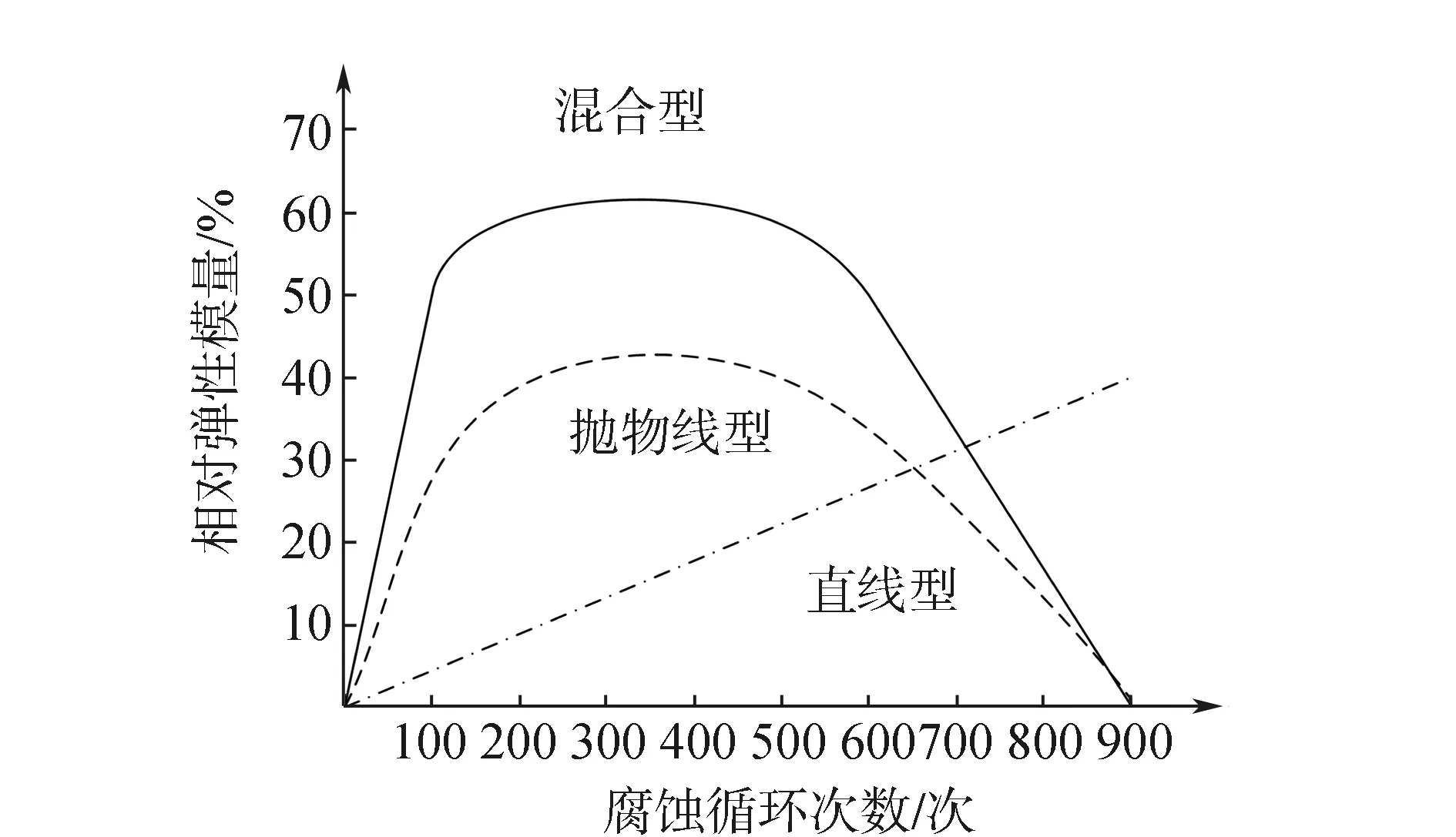

闸坝混凝土Et的变化过程可以客观展现闸坝损伤失效过程。通过第三方模拟软件将闸坝混凝土分别设置为普通混凝土、引气混凝土,以及高强高性能混凝土,在不同闸坝地域环境内分别进行模拟,将外界负面影响因素的叠加分别设置为单一因素累积和多类因素累积,可以获取闸坝在不同负面环境因素组合条件下的多组损耗性曲线。根据分析整理,可以归纳为三类损伤演化趋势曲线,分别为:直线型、抛物线型和双线混合型三类,如图2所示[6]。

图2 损伤趋势曲线

根据图2显示的直线型、抛物线型和混合型三类闸坝损伤趋势曲线的共性和各自特点,将三类趋势的损伤失效趋势曲线分为两类:即单段损伤和多段损伤。

单段损伤就是可以用单一数据函数表示其损伤的趋势曲线,主要概括类型为直线型和抛物线型。多段损伤模式即需要通过两个数据函数表示的损伤趋势。表1为闸坝混凝土损伤趋势相应方程。

对于单段损伤模式,损伤系数b可以反映闸坝承载力损伤的初始速度,系数c则表示为闸坝混凝土损伤的加速度。在单段损伤模式下腐蚀开始时,闸坝混凝土在初始速度-b的状态下,出现损伤。之后闸坝出现损伤加速度-c。设一次腐蚀循环的损伤速度为-(b+cN)。当损伤参数为0时,闸坝损伤为匀速损伤,当其大于0时,阐坝混凝土损伤为加速损伤[7]。

表1 闸坝混凝土损伤趋势方程

对于双段损伤模式,闸坝损伤趋势系数a和b分别为闸坝混凝土损伤初始速度和二次初始速度。系数c同样为损伤加速度。从整个损伤趋势上来看,闸坝混凝土在双段损伤趋势中,整体为匀加速损伤。因此在该模式下,闸坝混凝土以初速度a发生匀速损伤,当到达变速点N12时,速度开始发生剧烈变化,第二阶段的损伤速度为-(b+cN)。

根据表1中的计算公式,可以对当前预测目标闸坝的现有损伤趋势对应参数进行求取和校对,并生成趋势曲线。根据趋势曲线,明确预测闸坝当前最重要的寿命影响因素和因素系数,即当前闸坝为单段损伤还是多段损伤,然后将求取结果作为数据参数进行闸坝实际寿命预测[8]。

1.3 闸坝工程寿命预测

通过上述设计过程,可以明确计算出闸坝所承受的损伤趋势是单段损伤还是多段损伤。所以设计分别对两种情况进行预测。闸坝实际预测前需要完成以下工作:根据上述求取的闸坝混凝土在各类外界影响因素下的损伤趋势方程,建立基本参数数据库;对预处理后的闸坝实验样本点进行化验,确定闸坝混凝土在冻融或者腐蚀等外界条件下的具体损伤系数和混凝土原料、原料搭配比,以及闸坝日常养护的现状和条件关系。根据上述条件建立单一因素和多重因素下闸坝混凝土承重失效线性关系图和趋势曲线图,作为函数判别依据,最后建立判别关系式。具体流程如图3所示[9]。

图3 闸坝工程寿命预测流程

当根据趋势流程和相关参数确定当前闸坝所受到的为单段损伤趋势时,可以根据上闸坝结构混凝土承重能力计算,确定其预测寿命。计算公式为:

(2)

当根据趋势流程和相关参数确定当前闸坝所受到的为多段损伤趋势时,可以根据闸坝当前损伤过程中受到多类损伤因子的扩散程度进行预测。程度计算需要基于Fick第一扩散定理,其扩散率计算式为:

(3)

式中:R为闸坝腐蚀程度因子量;u为已有的闸坝损伤系数;r为腐蚀强度定子。根据式(3)求取的扩散率φ可以直接计算出闸坝的预测寿命t2,如式(4)所示。

(4)

式中:x为闸坝混凝土配比源值;t为配比源值的特征值。

闸坝混凝土原料失效模式的判别需要根据当地初始条件。此外,对于演化方程的使用可以取E值的60%,因为在实际条件下,闸坝使用寿命会受到干扰因素的影响。最后根据式(2)~式(4)即可测算出软基上闸坝工程的寿命。

2 实验结果分析

上述过程完成了软基上闸坝工程寿命预测技术的设计,为了实际验证设计的工程寿命预测技术是否可以有效提高寿命预测精度,设计对比实验。令实验组使用设计的寿命预测方法,对比组选择传统预测方法。利用第三方仿真软件,模拟不同外界损伤因素,造成闸坝工程单段损伤趋势和多段损伤趋势。分别对比两组实验阐坝工作寿命预测精度。

2.1 单段损伤预测

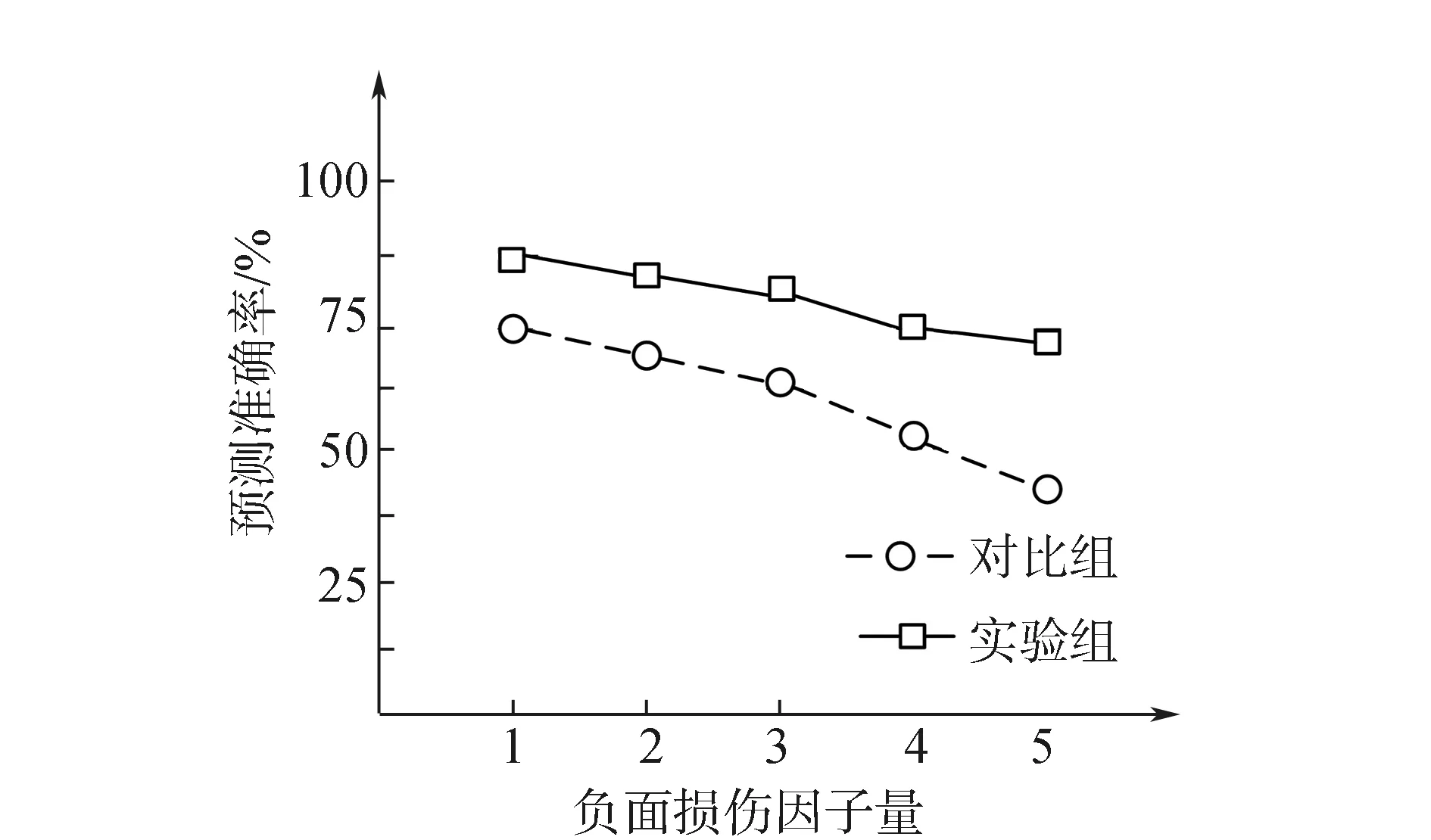

在仿真环境下,对闸坝进行单段损伤因素添加,并记录对应混凝土配合比。令实验组和对比组分别进行闸坝寿命预测,对比预测精确率,其结果如图4所示。

图4 单段损伤预测对比

根据图4数据可以看出,随着仿真实验设置的负面因子量不断增多,实验组和对比组预测精度均有不同程度的下滑,但是实验组预测精度均高于对比组,经过实际量化计算可以确定,实验组单段损伤预测准确率高于对比组19.5%。

2.2 多段损伤预测

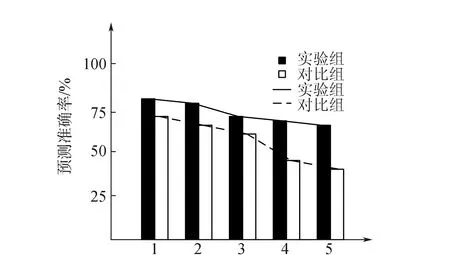

混凝土参数配比不变,设置不同负面因子量,使闸坝损伤趋势为多段损伤趋势,记录实验组和对比组预测精确度,其结果如图5所示。

图5 多段损伤预测对比

根据图5数据可以看出,随着负面因子量的不断增加,实验组和对比组多段损伤预测精度同样出现不断降低的趋势。

3 结 语

设计通过化学试剂,对闸坝表面进行清洗,减少闸坝工程干扰因素量,并引入软基上闸坝损伤趋势演化概念,把损伤趋势划分为单段和多段损伤不同种类,针对上述因素分别设计不同寿命算法,计算软基上闸坝工程寿命。实验研究表明,通过上述设计方案可以有效提高软基上闸坝工程寿命预测精度,具有实际推广意义。