基于反电动势法无刷直流电机换相新方法

2019-04-28倪忠进倪益华何正为仰宗苗

郑 路,倪忠进,倪益华,何正为,仰宗苗

(1.浙江农林大学 工程学院,杭州 311300;2.杭州树仁科技有限公司,杭州 311300)

0 引 言

无刷直流电机因其结构简单、运行效率高及调速性能好等优势被广泛应用于工程实践中。其控制技术的关键在于转子的位置确定,以保证电机准确换相。目前,由于反电动势法简单可靠,多被工程应用中的电调程序所采用。传统反电动势法换相策略通过检测悬空绕组过零点信号,以确定电机转子位置,然后通过设置迟滞时间,使转子再转过30°电角度后,电机开始换相。然而,实际电机存在三相绕组并不完全对称从而使相邻过零点的时间间隔不完全相等以及过零点分布不均匀。这将会导致迟滞时间设置不当从而造成电机换相超前或滞后,严重时,电机会失步。文献[1]通过把第k次相邻过零点时间的一半设置为第k+3次换相的迟滞时间的方法提高迟滞时间准确性,但未考虑到信号检测的延迟时间导致换相并不十分准确[1]。本文通过探究影响直流无刷电机控制精度的因素,提出一种新的基于直接反电动势法的换相方法,即当检测到电机悬空绕组过零点时,不设置迟滞时间,使电机立即换相,提高电机控制的可靠性,另外在电机换相同时,通过调节PWM占空比的方式,补偿过零点换相转矩的损失,调节电机转矩的波动,使电机换相过程平稳过度。

1 直接反电动势法原理

1.1 转子位置检测

图1为无刷直流电动机控制系统主电路[2]。直流无刷电机三相绕组星形连接,布置在电机定子上。在电机工作过程中,通过检测悬空绕组的端电压,判断电机转子的位置,然后控制电机换相以使电机正确工作。

图1 无刷直流电动机控制系统主电路

(1)

(2)

(3)

式中,uag、ugb、ucg为定子三相相电压,ia、ib、ic为定子三相相电流,ea、eb、ec为定子三相反电势,R、L为定子每相电阻与自感,M为两相间的互感,un为星形绕组中点电压。考虑到三相电流和为零,可以得到星型绕组中点电压

(4)

假设C相绕组悬空得:

ucg=un+ec

(5)

因为A相与B相的反电势大小相等符号相反得:

ea+eb=0

(6)

将式(5)、(6)代入式(4)得:

(7)

由式(7)可得,星形绕组中点电压保持不变。电机工作过程,C相悬空绕组产生的感应电动势随转子的位置变化而变化,导致C相端电压也不断变化,通过检测C相端电压,即可得到电机转子的准确位置[3-4]。

1.2 传统反电动势换相方法

无刷直流电动机采用“六步换相”的控制方式,转子每转过60°电角度,定子上绕组换相一次。电机定子三相绕组的换相顺序为AB、AC、BC、BA、CA、CB,可按次序依次换相,亦可按次序逆序换相。

图2(a)为传统无刷直流电机反电动势法换相(以下称为换相方式1)A、B相到A、C相的换相过程简化示意图,从左到右分别表示A、B相换相、C相反电动势过零点、A、C相换相。A、B相换相时,C相绕组悬空。转子转过30°电角度后C相反电动势过零点,该状态前后C相产生反电动势方向相反,可通过比较此状态前后的反电动势的方向来确定电机的位置。当转子再次转过30°电角度后A、C相换相,换相之后A、C相绕组导通,B相绕组悬空。以上过程为无刷直流电机换相方式1控制“六步”之一。以此类推,可得“六步换相”的完整过程。

图2 A、B相到A、C相换相过程及A、C换相示意图

传统反电动势法控制关键之处在于电机换相迟滞时间的设置,当换相迟滞时间的设置不准确时,就会造成电机换相的超前或滞后。若在换相时刻转子已经转过最佳换相位置,则表现为滞后换相, 若换相严重滞后,下次过零点将被湮没而检测不到,引起电机失步。反之,若转子还没有到达最佳换相位置就换相,则为超前换相。关于无刷直流电机的换相超前和滞后的描述不妨以A、C相换相为例加以说明。如图2(b)所示,f处换相位置为正确换相位置,e处换相为超前换相,g和h处换相均为滞后换相,但h处换相滞后严重,将会丢失下一过零点信号,造成电机失步。

2 新换相方法

本文提出的新换相方法(以下称为换相方式2)的实质就是换相方式1的超前换相。当换相方式1的迟滞时间设置为零,即可得到换相方式2。换相方式2避免了反电动势过零点后迟滞时间的设置,使电机检测到反电动势过零点后直接换相,并通过调节电机相电压控制PWM占空比的方式,补偿转矩损失,避免转矩波动。

2.1 换相方式2换相过程

换相方式2换相策略下,A、B相到A、C相的换相过程简化示意图如图3所示。图3(a)为电机A、B相绕组刚导通状态,此时C相绕组悬空产生反电动势,假设反电动势为正。图3(b)为转子转过30°电角度后电机状态,此时C相绕组产生的反电动势仍然为正。图3(c)为转子再次转过30°电角度后电机状态,此时C相绕组产生的反电动势为零,电机立即换相。以上过程为无刷直流电机换相方式2控制“六步”之一,此过程悬空绕组产生的反电动势过零点时立即换相。

图3 换相方式2AB相到AC相换相过程

2.2 换相方式2转矩波动

对于换相方式1直流无刷电机的电磁转矩T1为通电线圈N根导体所产生的转矩总和。用Bav1表示N根导体所处磁场的平均磁通密度,φ1表示电机磁钢与线圈交链的工作总磁通,I表示导通相通过的电流,可得式:

(8)

对于换相方式2过零点换相策略下直流无刷电机的电磁转矩T2为通电线圈N根导体所产生的转矩总和,用Bav2表示N根导体所处磁场的平均磁通密度,φ2表示电机磁钢与线圈交链的工作总磁通,I表示导通相通过的电流,可得式:

(9)

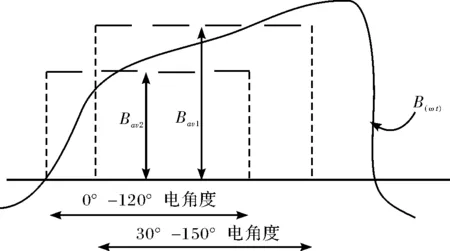

方式1和方式2换相主要区别在于,导通绕组导通时在磁场中所转过的位置区间不同。由图2(a)和图3两种换相策略A、B相到A、C相的换相过程可知,各换相策略下导通绕组工作的区间对应转子磁极的位置不同。

图4 工作位置示意图

直流无刷电机在转动过程中会产生一个旋转磁场[5],要精确计算无刷电机的各段磁路上的磁场状况非常复杂。但是可以确定无刷电机转子磁钢的磁力线都是经过电机气隙再通过电机定子齿。由于电机气隙的磁阻较大,所以靠近电机气隙位置的磁通密度较小。图4为导通绕组在一个转子磁极对应的180°电角度内工作位置示意图。图中B(ωt)为参考直流有刷电机所得的直流无刷电机对应一个转子磁极位置区间磁通密度大小的大致分布。方式2换相导通绕组的转动区间为0°-120°电角度,经过电机气隙位置。方式1换相导通绕组转动区间为30°-150°电角度,未经过电机气隙位置。两种换相策略平均磁通密度不同,Bav1>Bav2。

电机导通绕组的电流相同时,由式(8)、式(9)可知T1>T2,所以方式2换相提供的转矩低于方式1换相提供的转矩。换相方式1工作区间磁通密度波动较小,所以转矩波动较小,换相方式2工作区间磁通密度波动较大,所以转矩波动较大[6]。

2.3 换相方式2的转矩补偿方法

换相方式2在刚换相时,由于某一相工作绕组工作于电机磁场气隙的位置,导致电机转矩偏小。当电机转子转过电机磁场气隙位置时,电机转矩恢复正常。以上电机转矩变小到恢复正常的过程致使换相方式2换相策略下,电机的转矩波动较大。若使换相方式2可行,则需在每次换相开始时,对电机转矩进行补偿。

无刷直流电机控制一般采用多种PWM调制方式,采用不同的调制方式,呈现出端电压波形也不同。PWM调制控制电机可以方便电调程序对电机进行转速调节、转矩调节、带负载启动控制等。电机控制过程中,为精确检测悬空绕组的端电压,往往会对检测信号滤波延迟,所以无法做到电机过零点立即换相,即换相方式2每次换相时,必滞后换相,滞后时间为信号滤波时间。

图5 三相反电动势和转矩示意图

换相方式2通过提高调制PWM信号占空比的方式对电机转矩进行补偿,在转矩补偿时,需考虑电机位置信号获取的延迟问题。图5为换相方式2三相反电动势和转矩示意图。ωt1对应转矩为延时转矩,即由于信号滤波延迟时间导致的由上一步导通绕组提供的转矩。ωt2对应转矩为补偿转矩和实际转矩之和,为使电机转矩稳定,补偿转矩不断减小。ωt3对应转矩为实际转矩,即当前导通绕组提供的转矩。

对于补偿转矩时间设为t2,M为电机转矩,J为转动惯量,α为转子角加速度,r为转子半径,ω为转子角速度,I为导通相通过的电流,可得下式:

M=Fr=NBILr

(10)

E=NBLωr

(11)

E=U-IR

(12)

(13)

将式(11)、式(12)代入(10)可得:

(14)

可得:

(15)

求解式(15)得:

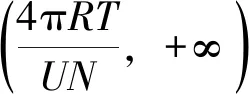

根据电机特性,换相方式2的补偿结束时间为电机转子转过磁场气隙区间x°电角度。若电机为n对极,则补偿时间电机转过机械角度为x/n,补偿时间为t2,滤波延迟时间为t1,可得式:

(16)

在工程应用中,补偿时间可通过上式(16)计算求得,然后通过示波器对电调程序进行微调,使转矩补偿更加理想。由于需要补偿转矩越来越小,所以需要不断调节电压PWM的占空比,使导通绕组两端等效电压越来越接近正常状态。转矩补偿PWM信号占空比的调节可通过电调程序轻易实现,此处不再说明。

3 实验验证

本文为验证方式2换相可行性,针对某X电机所编写的两种换相策略电调程序进行实验。本实验使用HOLTEK公司生产的无刷直流马达控制专用芯片HT66FM5240和CK5G14驱动芯片为实验编写电调程序和驱动电机,控制方式为每相上臂采用PWM信号控制,而每相下臂常开的一种驱动方式。图6为换相方式2电调程序转矩补偿部分程序控制流程图[7]。如流程图所示,电机定位完成后,当检测到反电动势过零点,则程序依次执行计算转矩补偿时间、设置定时器值为转矩补偿时间、启动定时器、调节PWM信号占空比、检测定时器中断标志位相关程序语句。其中,如果定时器中断标志位置位,则继续执行下面语句,若未置位,则PWM占空比调低后再次检测定时器中断标志位。两种换相策略电调程序三相绕组电压波形如图7所示(此时为100%占空比,类似直流电压)。在电感的作用下,每相绕组线圈的电流是不能突变的。在换相瞬间,由于二极管续流和二极管的正向压降,非接地相绕组的端电压瞬间降到比零略小的值。另外,在换相瞬间,由于线圈的自身电感,接地相绕组会产生一个与之前方向相反的电动势,接地相端电压瞬间上升到一个很高的值。因此电压波形图中每个电压跳变的“竖线”都表示一次电机的换相。图7(a)为方式1换相电压波形图,图中每次“竖线”都出现在反电动势过零点后30°电角度。图7(b)为方式2换相电压波形图,图中每次“竖线”出现在反电动势过零点处。

图6 换相方式2电调程序(部分)

图7 两种换相策略电压波形图

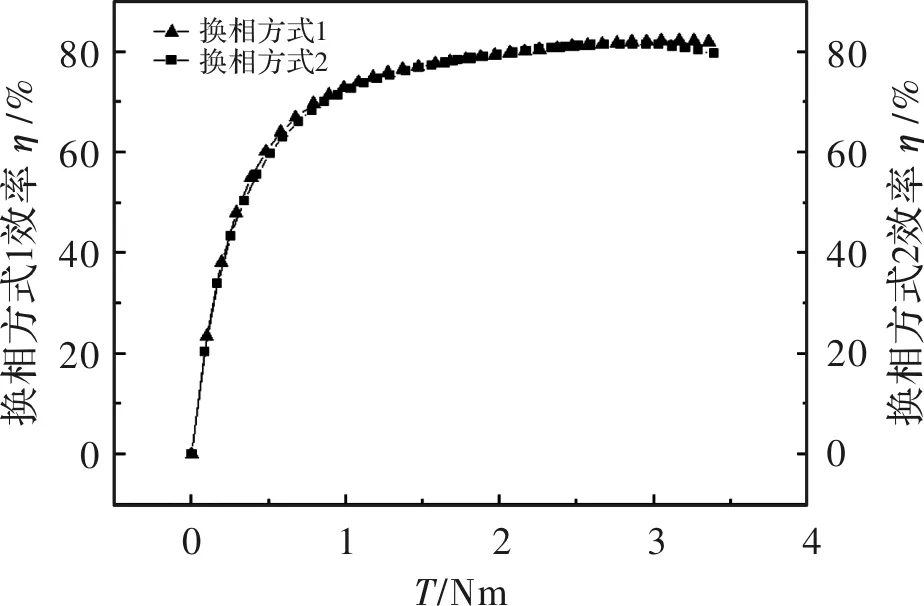

通过实验测试,无刷直流电机X两种换相策略电机在空载点、最大效率点、最大输出点的特性数据表、两种换相策略下的T-η曲线图和两种换相策略下的T-n曲线图如表3.1、表3.2、图8、图9所示。

表1 方式1电机特性

表2 方式2电机特性

图8 测试电机各换相策略T-η曲线图

图9 测试电机各换相策略T-n曲线

由表1、表2、方式1换相策略的最大效率点效率比方式2最大效率点效率高0.69%。方式2的空载转速大于方式1。

电机线圈切割磁力线会产生感应电动势,电机磁钢旋转角速度为Ω,电机工作外部电压为U,可得:

EI=TΩ

(17)

UI=EI+I2R

(18)

由式(17)、式(18)可得:

(19)

由式(19)可知电机T-η曲线主要取决于导通绕组内所流过的电流I和电机的内阻R。已知当换相方式2转矩补偿时,电压PWM信号占空比调高,等效电压变大。故当负载一定时,换相方式2每次换相都会有短暂时间I1

电机磁钢与线圈交链的工作总磁通为φ,电机转速为n,可得:

(20)

将式(8)代入式(20)可得:

(21)

4 结 语

无刷直流电机的转子位置信号检测方法使用反电动势法时,电调程序应当有两种电机换相策略可供选择。一种换相策略是当电调程序检测到电机过零点时,迟滞一段时间t,使电机转过30°电角度后换相(换相方式1)。另一种换相策略是当电调程序检测到电机过零点时,立刻换相(换相方式2)。

(1)使用换相方式1换相策略时,电机的效率略高于使用换相方式2换相策略时的电机效率。但是当直流无刷电机的制作工艺较好,电机磁极之间的气隙较窄或电机回路电阻较小时,两种换相策略下电机的效率相差不大。在某些场合下,在一些对电机的控制可靠性要求较高的场合,为防止电机失步,这种效率的损失是可以忽略不计。

(2)使用方式2换相时的电机时,在正常的工作范围内,当负载一定时,可以获得比方式1换相策略更高的转速。

(3)换相方式2换相策略不需要设置迟滞时间,避免了换相的迟滞和信号湮灭等现象,提高了电机控制可靠性。

综上所述,本文提出的新的电机换相策略利用了电机反电动势过零点立即换相和调节PWM信号占空比进行转矩补偿的方法改善了电机控制的可靠性,并且提高了电机在同负载下电机的转速。这种方法是可行的且具有较好的工程应用价值。