硼铟共掺高效多晶铸锭的制备

2019-04-26罗鸿志徐云飞付志斌李建敏程小娟

罗鸿志,何 亮,雷 琦,徐云飞,周 成,毛 伟,付志斌,李建敏,程小娟

(1.江西赛维LDK太阳能高科技有限公司,江西 新余 338032;2.国家光伏工程技术研究中心,江西 新余 338032)

光伏行业发展至今,晶体硅材料成为了目前应用最多的太阳能电池材料,占据了市场份额的90%左右,而因受欧洲双反、美国双反等事件的影响,光伏行业出现了严重的产能过剩,从而迫使光伏厂商从疯狂追求产能的阶段转型至不断提升产品质量降低生产成本的阶段。

目前,市场主流铸锭技术有高效坩埚全熔技术及铸锭底部配有籽晶形核层技术,该类技术相比之前铸锭在效率方面拥有突破性的进展,通过底部形核细下晶粒降低位错比例,极大的提高了铸锭硅片转换效率[1,2]。

但该类技术发展研究已有三年左右,目前在形核方面针对效率进一步的提升研究暂未有相关报道,效率提升处于瓶颈阶段,需要从其它方向探索,本文研究了掺杂铟元素来提高铸锭转换效率。

由于铟的分凝系数为4×10-4,远小于硼的分凝系数8×10-1,使得铸锭轴向电阻率控制必然比掺硼难度更大,同时由于铟在硅中的固溶度为4×1017at/cm3,固溶度较小,当掺杂浓度接近或达到溶解度极限时,就可能发生组分过冷,铸锭全掺铟一方面电阻率控制较难,另一方面当控制电阻率在1Ω·cm~3Ω·cm时所掺铟的浓度偏高,使得铸锭在长晶时出现组分过冷现象,导致晶体出现枝晶及微晶生长[3]。本文在多次掺铟实验的基础上确定采用一定比例的硼铟共掺,可有效的控制铸锭电阻率及晶体生长质量。

1 实验方案

本实验所用铸锭炉为GT450炉,多晶硅原料均为昆明冶研及LDK多晶硅,坩埚采用中材G5坩埚,实验铸锭两炉,一炉为常规掺硼铸锭(以B表示),另一炉为硼铟共掺铸锭(以InB表示),其中所掺铟元素纯度为99.99%,掺杂浓度为12ppma左右,硅块选取位置及电阻率测试分布点如图1所示。电阻率采用RT-100电阻率测试仪从硅块底部至顶部取十点测量,少子采用WT-2000测试,硅片位错采用光致发光图像测试仪(BT imaging Inspection Systems)测试,电池片制作在同一电池线生产。

图1 取样硅块位置及电阻率测试分布点示意图

2 实验结果与讨论

2.1 铸锭电阻率及少子测试结果对比

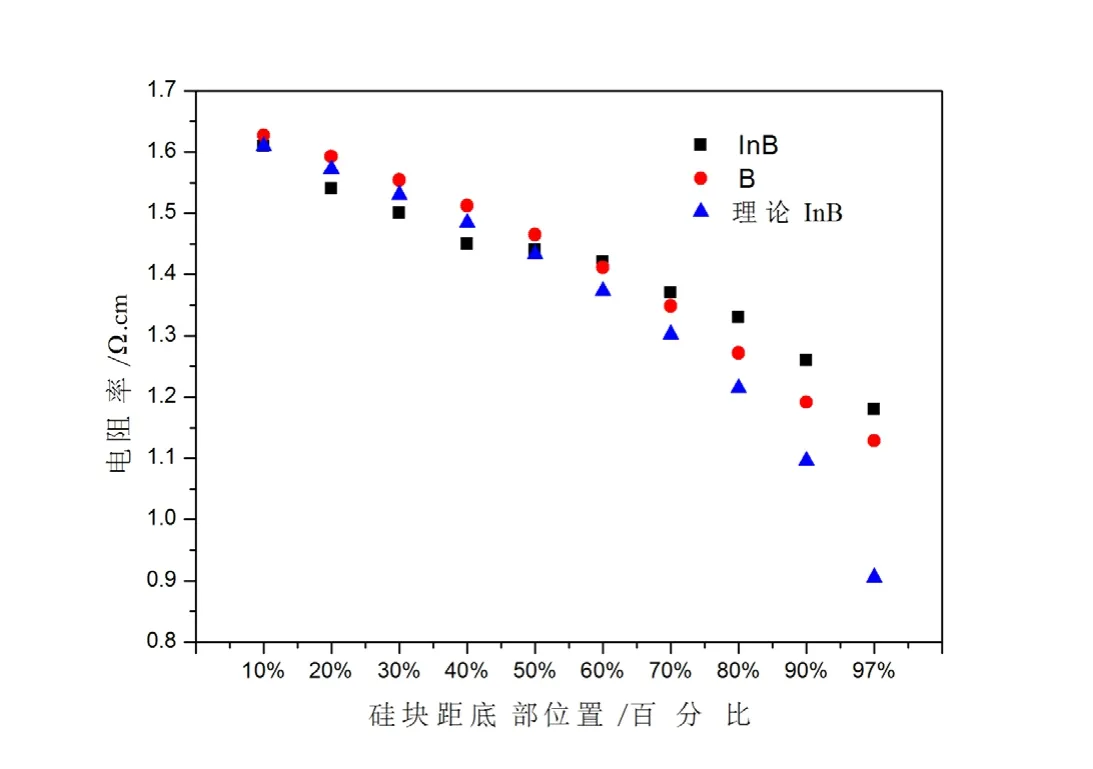

两组铸锭实验底部10%处目标值设定为1.6Ω·cm。图2为掺铟铸锭中部硅块(C13)与常规铸锭中部硅块及掺铟理论计算电阻率头到尾分布对比图,由图可知掺铟硅块电阻率主要表现为底部电阻率相对常规硅块和掺铟理论计算值电阻率偏低,而顶部电阻率相对常规硅块和掺铟理论计算值偏高,掺铟硅块整体电阻率分布在1Ω·cm~1.6Ω·cm之间。铸锭长晶初期,硅液底部对流偏弱,且铟的加入容易导致长晶出现组分过冷,使得长晶前期硼和铟的实际分凝系数偏大,凝固在固体中的浓度偏高,使得掺铟硅块底部电阻率相比偏低,而当长晶到一定阶段后,硅液对流加强,且铟的分凝系数本身偏小,铟元素主要分布集中在硅液中,此时铟的实际分凝系数偏小,使得掺铟硅块顶部电阻率又出现相对偏高的现象。

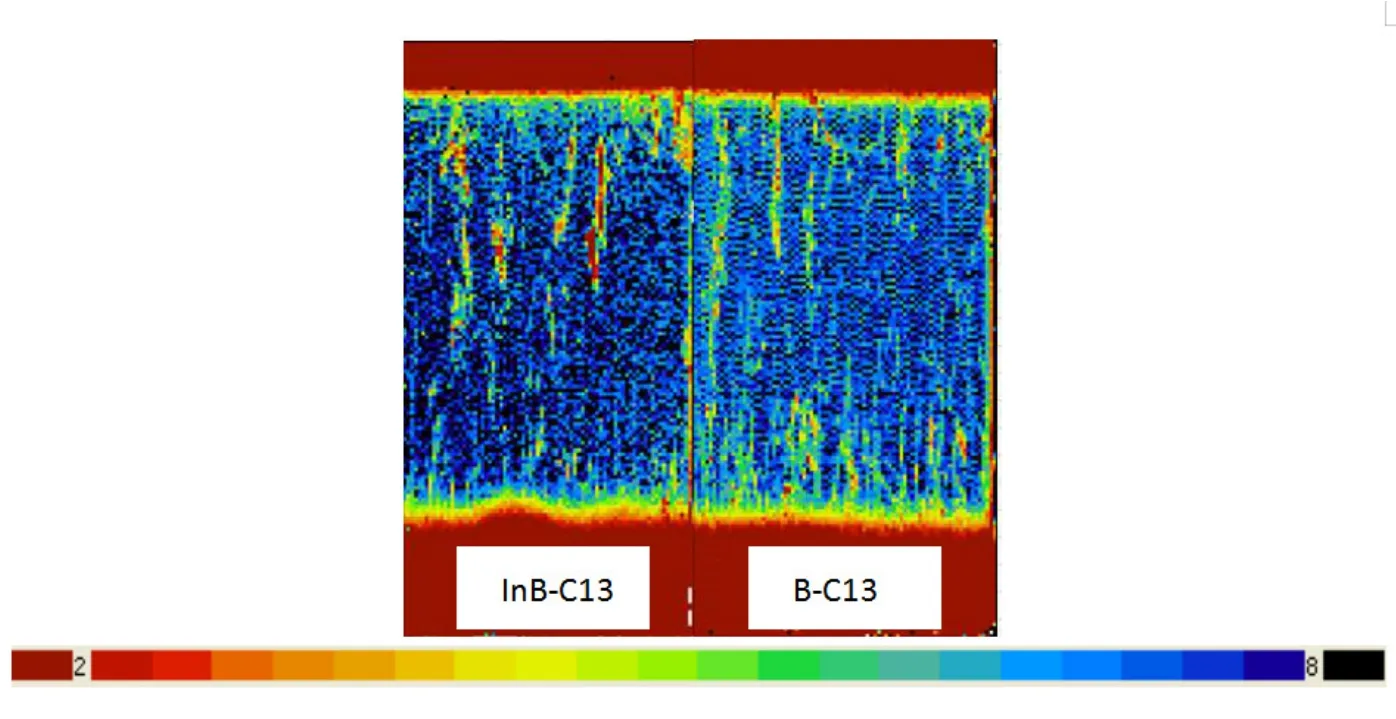

图3为掺铟铸锭硅块C13与常规铸锭硅块C13少子对比图,少子寿命范围均由2us~8us,由图可以看出,掺铟硅块少子寿命有一定的提高,且硅块的少子寿命“花纹”比例明显低于常规铸锭硅块,掺铟铸锭少子寿命均值为6.1us,计算少子寿命“花纹”比例为5.25%,常规铸锭少子寿命均值5.7us,计算少子寿命“花纹”比例为6.73%,掺铟少子寿命“花纹”比例越低,其晶体质量越高。

2.2 硅片PL测试结果对比

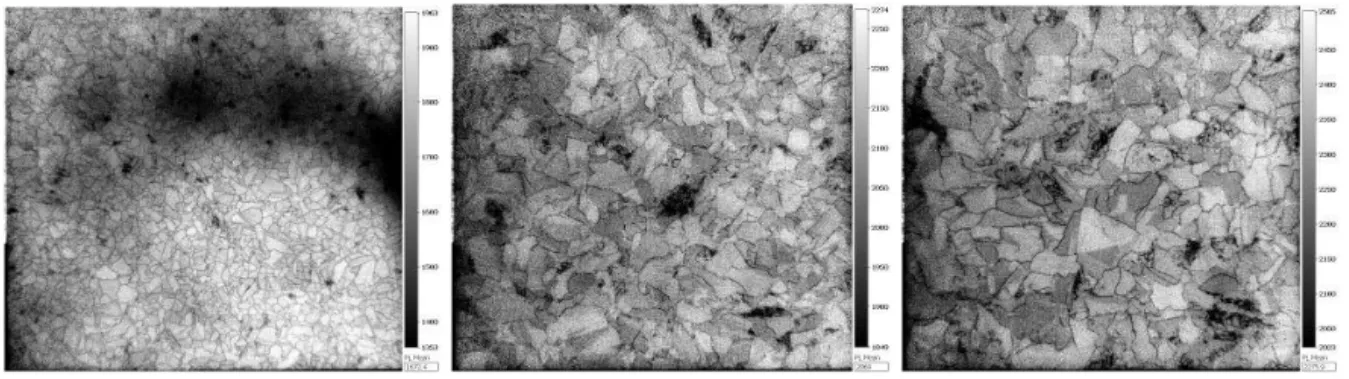

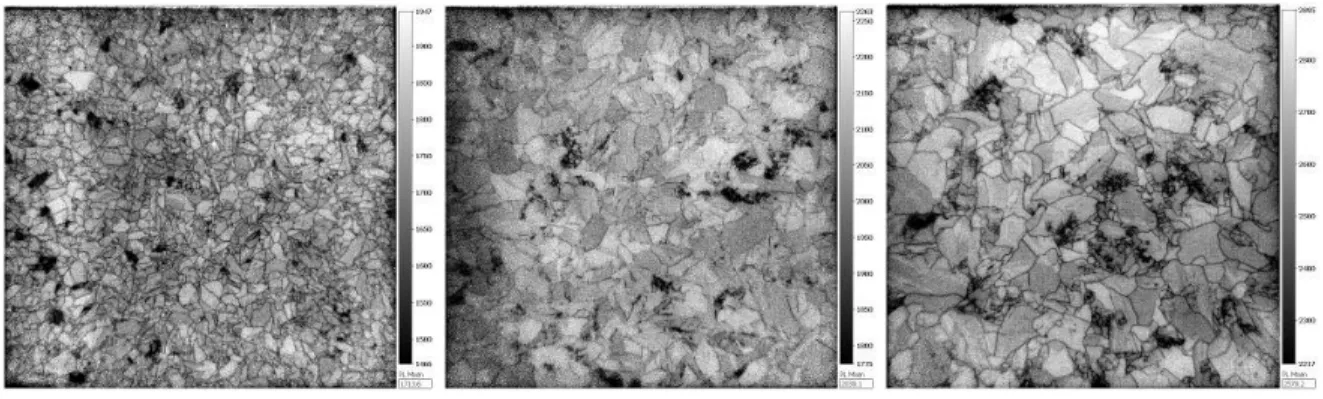

图4与图5分别为掺铟铸锭硅片及常规铸锭硅片PL底中顶对比图,由图可以看出,掺铟铸锭硅片从底部开始至硅片顶部,位错点均少于常规铸锭硅片。

这可能是因为铟杂质原子的掺入会造成硅的晶格畸变,导致与位错应力场发生弹性相互作用,这种相互作用增加了位错运动阻力,降低了位错滑移速度,提高了位错滑移的临界应力,从而可有效的减少位错的增殖[4]。

图2 掺铟铸锭与常规铸锭中部与边缘硅块电阻率底部到顶部分布对比图

图3 掺铟铸锭C13硅块常规铸锭C13硅块少子对比图

2.3 硅片电池性能数据对比

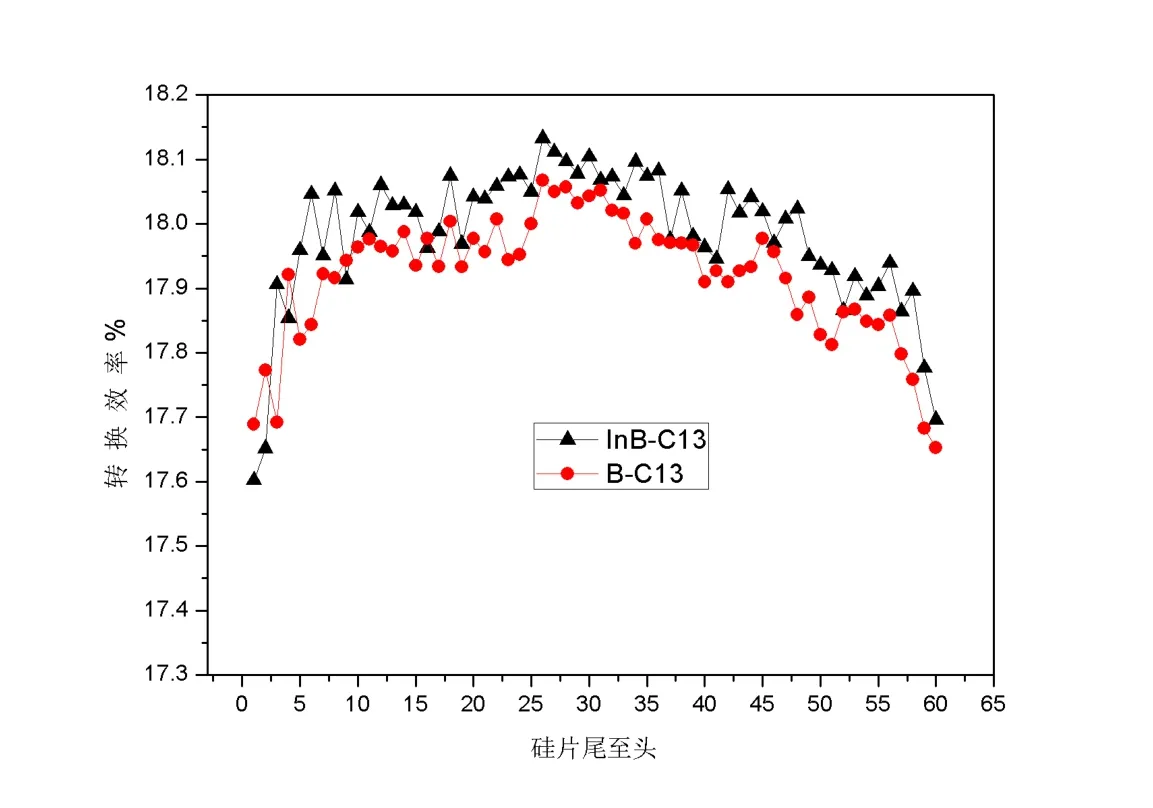

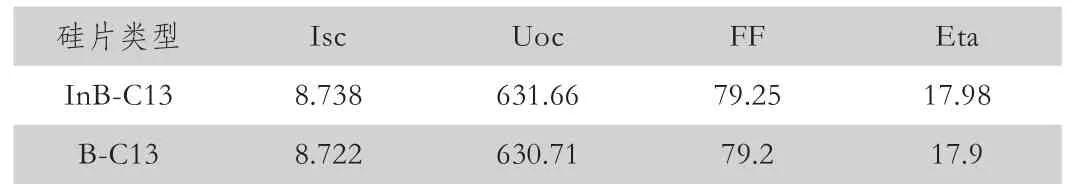

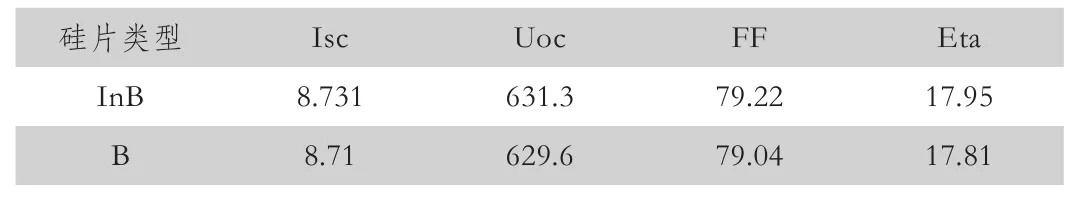

图6为掺铟铸锭硅块C13与常规铸锭硅块C13电池排序实验对比图,该排序实验两硅块分别抽取硅片61片,结合硅片的PL图片由图可以看出,掺铟硅片由于在底部存在黑团,导致底部效率前两片略低于常规铸锭,但随后掺铟硅片效率提升较快,且至顶部硅片基本高于常规铸锭,详细电池数据见附表1。

表2为掺铟铸锭硅块与常规铸锭硅块批量电池数据对比,该电池制作均在同一电池生产线,从表中数据可以看出,掺铟铸锭批量数据转换效率要比常规铸锭批量数据提高0.14,掺铟铸锭效率高从排序与批量数据看主要体现在短路电流及开压偏高。表2批量数据中掺铟硅片短路电流相比常规硅片短路电流提高0.24%,而开压相比提高0.27%。短路电流与开路电压一般关系如下[5]:

图4 InB-C13硅块底中顶硅片PL

图5 B-C13硅块底中顶硅片PL

图6 InB-C13硅块与B-C13硅块电池排序对比图

UOC=(KT/q)ln(ISC+I0)/I0≈(KT/q)ln(ISC/I0)

其中:ISC为短路电流,I0为饱和暗电流。

根据公式初步计算当ISC提高0.24%时,开压相对提高0.021%~1.9%左右,而实际开压提高0.27%在计算范围之内,推断在实验铸锭原料及工艺参数一致的情况下掺铟铸锭开压的提高可归结于短路电流提高所致。

表1 掺铟铸锭硅块C13与常规铸锭硅块C13电池数据对比

表2 掺铟铸锭与常规铸锭批量电池数据对比

3 掺铟影响转换效率机理分析

掺铟铸锭批量转换效率数据提高0.14,分析其原因可能有以下两种。铟的原子半径为155pm大于硅原子半径,属于大尺寸原子掺杂,可与空位结合释放晶格应力[6],且铟为Ⅲ族元素,在硅中主要以替位式杂质存在,在硅晶体中引入应力可造成晶格畸变,导致与位错应力场发生弹性相互作用,这种相互作用增加了位错运动阻力,可有效减少铸锭内部位错的增殖,从而可减少了载流子复合中心,有利于硅片转换效率的提高。

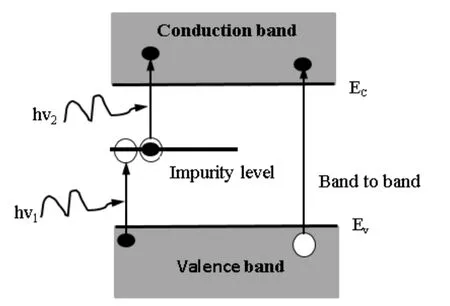

铟在硅中的电离能为0.16ev,属于浅能级不会形成复合中心,一方面可提高硅晶体的少子寿命[7],本文中掺铟铸锭少子寿命相比常规铸锭提高0.4us;另一方面该能级不是太浅可有效的利用子带光子,从而铟在硅中可能形成比较理想的杂质能级产生杂质光伏效应[8]。

图7为杂质光伏效应原理图[9],图7中右侧为价带电子被一个能量大于或等于禁带宽度的太阳光子激发到导带产生一个电子空穴对,此为传统的带到带本征激发模式。

图7 杂质光伏效应原理图

而图7中左侧为杂质光伏效应示意图:价带的电子被一个子带光子hv1激发到杂质能级,之后再被子带光子hv2激发到导带,便形成了一个电子空穴对,而该两个子带光子的能量均小于禁带宽度,从而有利于扩展硅电池对光子吸收的范围,提高电池短路电流及转换效率。掺铟铸锭短路电流及转换效率均有提升与该效应相符,但目前针对掺铟多晶铸锭杂质光伏效应的理论及数据验证需要进一步的探讨研究。

4 结论

硼铟共掺多晶铸锭通过控制掺杂比例可有效调节铸锭电阻率分布,且掺铟后电阻率分布相比常规电阻率更加集中。硼铟共掺铸锭中铟元素的加入使得硅晶体中引入应力,适当的应力可有效阻止晶体生长过程中位错的滑移与增殖,相比常规铸锭,掺铟铸锭少子寿命更高,且具有更低的少子寿命“花纹”比例。

批量效率验证掺硼铟共掺铸锭效率提升0.14左右,主要体现为短路电流提升明显,推断为铟元素的存在引入应力场及杂质光伏效应所致,杂质光伏效应可促进硅片短路电流提升,从而能有效提高硅片的转换效率,但针对掺铟多晶铸锭杂质光伏效应的理论分析及数据验证需要进一步的研究与探讨。