相控阵超声波仪器的校准

2019-04-26吴员姜华张天江

文/吴员 姜华 张天江

1 背景

近年来,碳钢对接环焊缝的检测技术不断发展,涌现出了衍射时差法(TOFD),全自动超声波(AUT),相控阵超声波技术(PAUT)等一系列先进的无损检测手段,其中相控阵超声波设备有检测效率高、体积灵活,而且无污染等特点,已经逐渐占据碳钢对接环焊缝检测的主导地位,本文针对该设备的关键指标及校准方法进行了研究说明,为类似的设备校准提供了参考。

2 检测设备要求

数据处理系统相控阵设备应具有PE功能,并配备2dB 或者更小步进可调的控制。设备应有独立的16/32 发射/接受通道。系统能够提供A/B/C/S 四种图像显示。相控阵系统包含聚焦法则生成软件,允许直接修改超声声束特性。相控阵系统可以使用外接的存储设备。便携式电脑可以通过网络连接。除了数据存储,电脑也可以用来数据采集之后的数据分析。

如果校准中使用某项控制功能,那么影响系统校准这些功能将不能改变。相控阵系统应在开工前进行线性校准,校准的有效期为12个月。设备同时还要能够支持TOFD 检验。

3 校准试块

相控阵设备应在专用的试块上进行校准,试块必须采用与生产焊缝材料系统或者相近的材料进行加工,声速测量及楔块延迟应使用IIW 试块或者复合试块的弧面进行校准,TCG及灵敏度应根据ASME V 的要求使用直径为2.4mm 的侧钻孔进行校准。

4 认可试块

试块使用材料应为项目中实际应用管材或者声速性能相近的材料并使用与实际生产一致的焊接程序进行焊接。校准试块反射体的尺寸及位置参照ASME V 和 ASME B31.3 CASE 181。

5 设备校准

设备应进行校准以保证相控阵设备在现场检验过程中状况良好。

5.1 屏幕高度线性

(1)相控阵设备使用纵波或者横波探头耦合于任何能够产生两个信号的试块。

(2)调整探头使两个信号分别指80%及40%FSH。

(3)如果相控阵设备可以在PE 模式下支持单晶片的探头,那么在线性试块中两个阻抗可调的平底孔将提供遮这样的信号。

(4)增加增益使较大的信号调节是100%FSH。

(5)以10%的间隔调节较大的信号直至10%FSH。

(6)使较大的信号调整至80%,确定较小的信号没有变化。

(7)如果第二个信号大于41%,或者小于39%,重复上述实验。

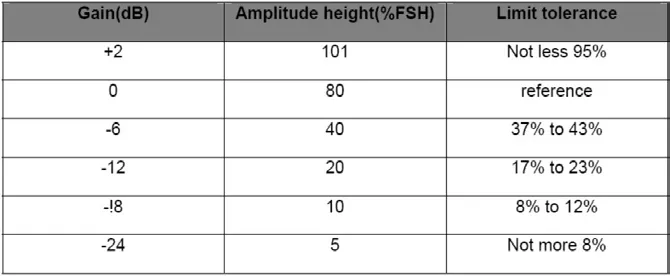

表1:波幅控制线性

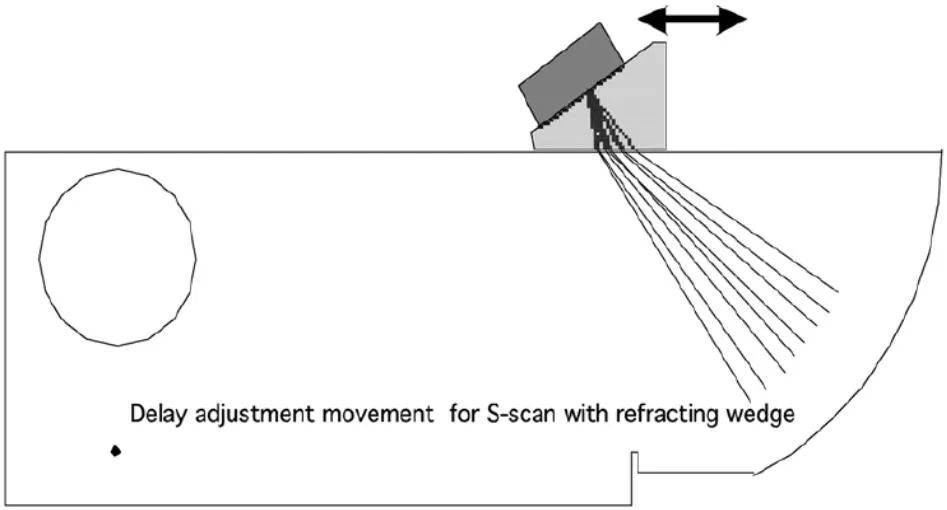

图1:楔块延迟校准

5.2 波幅控制线性

(1)垂直线性是为了检查反射波幅高度满足表1的要求。

(2)打开设备并导入设置。

(3)将探头放在试块上,移动探头得到一个已知深度的信号。

(4)调节增益使信号达到80%FSH。

(5)按照下表调节增益,使得波幅高度满足表1要求。

5.3 水平线性

(1)为了评估水平线性,调整相控阵设备至A 扫。选择0 度纵波探头。

(2)在IIW 试块上25mm 壁厚范围内得到10 个反射信号。

(3)设置模数转换率至少80MHz。

(4)至少显示10 个A 扫。

(5)水平线性误差理论及实际值不能超过2%。

5.4 探头晶片检测

应进按照下列步骤行晶片检测,检测是否有损坏晶片。

(1)连接探头及楔块。

(2)调整显示范围所有角度都能够显示覆盖100mm 的IIW 试块的弧面。

(3)将探头放置于IIW 试块上得到100mm 弧面的信号。

(4)前后移动探头并调整增益使最高波达到80%FSH。

(5)冻结显示。

(6)调整角度检查波幅。

误差说明:

(1)相邻晶片差距不得大于3 dB。

(2)损坏晶片数量不得大于2 个。

(3)损坏晶片数量不得大于总晶片数量的10%。

6 校准测试

6.1 相控阵校准

6.1.1 声束校准

声束校准应使用IIW 试块的弧面。

6.1.2 楔块延迟校准

所有的组都应进行楔块延迟校准。IIW 试块100mm 的弧面应用来校准楔块延迟,将探头放置于下面IIW 试块。来回移动相控阵探头得到不同角度或聚焦法则的最高波,如图1所示。

6.1.3 灵敏度校准

灵敏度校准是为了保证不同角度检测反射体是显示的波幅是一致的,该项目中将使用2.4mm 的SDH.移动探头至SDH 上方,扫描范围覆盖SDH,生成一个曲线,增益自动计算并增加。最终使检测SDH 的所有聚焦法则得到的波幅均为80%。

6.1.4 灵敏度校准

继续上述过程将会创建TCG 曲线。孔的位置应至少覆盖2 倍的焊缝厚度。该校准修正同一反射体在不同深度或者声程的情况,使得检测波幅都达到80%。由于探头的移动将所有的聚焦法则都暴露于校准反射体,设备中的校准管理奖储存每个TCG 点的增益偏移。灵敏度、楔块延迟及TCG 的校准是为了检测不同声程的SDH 及槽时得到相同的波幅。检测前应至少进行一次完整的系统校准。

6.1.5 编码器校准

自动或者半自动扫查应使用编码器跟踪探头的位置。在焊缝周长方向上的定位精度应达到+/- 1%或者 10mm 的较大值。编码器应每天校准。在既定的距离上移动扫查器并比较开始及最终的读数就可以确定编码器。误差外的编码器应进行重新校准。

6.2 TOFD校准

6.2.1 PCS 设置

为保证被检测区域都能被检测到,TOFD探头必须两个组成一组,两个探头沿着焊缝对称摆放,且两个探头连线垂直焊缝,探头扫查时沿着焊缝平行移动。探头的设置必须保证需要检测区域超声衍射信号的强度达到指定的灵敏度。对于11.1mm 和12.7mm,探头间距必须使两探头声束交点2/3t 深度处。

6.2.2 厚度校准

为了确保TOFD 系统及其所有设置都是正确,可行,检测系统检测前必须进行厚度校准,在以下情况下需要对系统进行厚度校准。

将探头放置在参考试块上没有缺陷位置处。直通波和纵波反射回波必须能清晰显示,采集直通波和反射纵波并显示在B 扫描图像中。如果无法采集直通波和反射纵波,在被检测区域的刻槽或横孔信号也可以用作深度校准。

6.2.3 扫查灵敏度校准

能否显示出缺陷主要取决于信号强度,当增益调至最优化时(所有参考缺陷都能显示出来),直通波的波幅或者参考缺陷信号的波幅都可以作为实际工件扫查时的参考灵敏度。当工件较薄,一对TOFD 探头,一个分区能够满足要求时,在实际工件上进行灵敏度设置,一般将直通波的波幅设定到满屏高的40 ~80%;若因工件表面状况影响,采用直通波不适合或直通波不可见,可将底面反射波幅设定为满屏高再提高18 ~30dB;若直通波和底面反射波均不可用,可将材料的晶粒噪声设定为满屏高的5%~10%作为灵敏度。

7 数据评估

7.1 相控阵数据分析

最后的数据评估应使用Tomoview 软件在现场完成。数据评判时可根据焊缝几何尺寸的不同使用不同的页面布局但至少应包涵以下内容:A 扫,扇形扫查,B 视图,C 视图。

数据分析应按照下列步骤进行:

(1)放大B 视图,显示150mm 的范围。

(2)使用鼠标移动数据线,注意扇形扫查的显示。

(3)将数据线放置于扇形扫查显示的缺陷位置中间,其他视图配合完成分析。

(4)记录B 视图缺陷的长度,长度的测量应使用6 dB 法。

(5)S 视图中找到缺陷的最高波幅,测量缺陷的高度,使用6 dB 法。

(6)用扇扫确定缺陷的偏移位置。

(7)任何超标缺陷都应明确参考位置。应用草图描述缺陷的大致位置,包括长度及起始。

7.2 TOFD数据分析

当缺陷的上下尖端可以清晰的辨认时,TOFD 技术应用来提高缺陷的检测和定量精度。

8 结论

通过上文的叙述,相控阵超声波设备的校准试块、系统校准、数据分析等内容得到了清晰的展现,基本上覆盖了设备校准的全部要点及关键步骤,在类似设备的校准中可以参考本文的内容。