特高压晶闸管门-阴极电隔离制造新技术

2019-04-26吴飞鸟

文/吴飞鸟

为优化能源资源配置,实现绿色环保可持续发展,直流输电容量不断扩大,而特高压晶闸管又是特高压直流输电换流阀的核心器件,所以对特高压晶闸管各工艺进行优化势在必行。本文就是分析了传统的门-阴极电隔离优缺点,通过版图及刻蚀工艺优化设计,发展了一种全新的门-阴极电隔离制造技术,并通过实验验证了新技术的可行性。

1 传统的门-阴极电隔离制造技术

1.1 烧结型电隔离

随着特高压晶闸管电流容量不断增大,在大电流工作状态下铝离子的电迁移率也越来越严重,所以传统的做法是提高铝膜厚度来保证高电压大电流晶闸管的可靠性。随着铝膜的增厚,铝膜的均匀性变差,另外,随着铝膜的增厚及铝膜厚度不均匀现象加重,光刻微图形加工时缺陷增多,线条出现锯齿状,且凹凸范围±20um。

众所周知,分立半导体器件面积越大,全面积均匀导通越难,线条锯齿状易形成电流集中导致器件局部烧毁。所以必须对传统的烧结型门极-阴极电隔离电极制备进行优化设计。

1.2 压接型电隔离

传统的压接型电隔离是在烧结型电隔离的基础上发展的一种电隔离,它是通过两次蒸铝、两次刻铝来实现电隔离的。第一次蒸厚铝,经过一次刻铝,裸露出门极及放大门极区域,再进行第二次蒸铝,再进行第二次刻铝,实现门-阴极电隔离。这样的优点是阴极区域铝厚增加了,铝离子的迁移影响减小了,可靠性提高。但是在生产过程中我们发现要实现二次套版完全的重合几乎不能实现,二次光刻后阴极侧铝钻蚀情况严重,造成铝线条在阴极侧凹凸加剧,成品率较低。

2 优化后的阴极-门极结构

2.1 版图优化

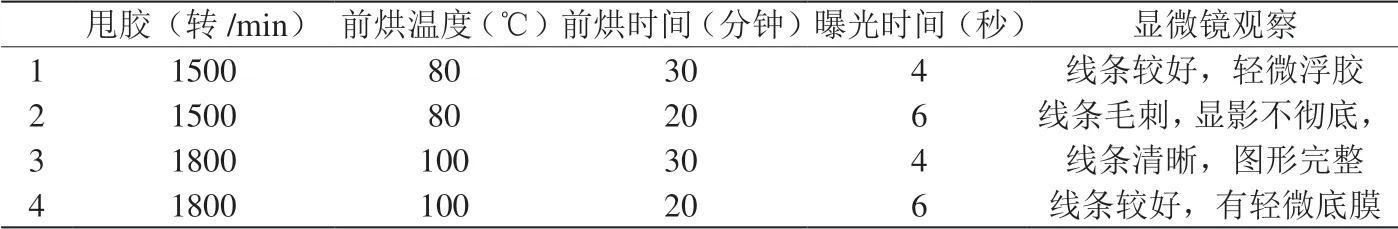

表1:光刻条件优化实验

新型的门-阴极电隔离也是通过两次刻铝来完成。一次刻铝版图和二次刻铝版图在阴极侧采用不重合的办法。即一次刻铝后裸露出门极、放大门极及靠近PN结阴极边缘区域,再进行二次蒸铝,在只有二次蒸铝的区域进行第二次刻铝,实现门-阴极电隔离。这样做的优势是参与二次刻铝的铝膜厚度一致,而且二次铝膜可以更薄,这样为提高二次刻铝质量提供有利条件。另外,一次铝膜不参加微细图形加工,所以一次铝膜厚度可以更厚,增加纵向隔离效果,降低铝离子迁移影响,提高芯片在应用中的可靠性。

2.2 光刻刻蚀优化

针对传统的压接型门-阴极电极铝线条不均匀、锯齿现象,分析产生此现象的原因,主要集中在两个方面,一方面胶膜本身存在缺陷,分辨率不高,另一方面是腐蚀过程不容易控制,有掉胶现象。我们从这两个方面进行了优化。

2.2.1 光刻胶膜分辨率优化

光刻就是把掩膜版上的图形通过光刻胶复制到薄膜上制作出图形的过程,所以胶膜的质量和分辨率是关键,它决定刻蚀质量。胶膜的质量及分辨率由胶膜的厚度、均匀性,前烘温度,爆光时间,坚膜温度这几个关键参数决定,所以提高胶膜的质量及分辨率主要是要通过大量实验找出这几个参数的最佳组合。

根据我们的设备,工艺的复杂性,通过对影响光刻工艺质量因素的分析,根据经验针对特高压晶闸管确定了几套实验方案,分别是不同的匀胶速度、预烘时间及温度、不同的曝光时间,通过显微镜观察各实验条件下光刻掩膜胶质量,确定最佳光刻条件。

本实验光刻间洁净度在1000级以上,温度保持在20~25℃左右,相对湿度在50℃以下,H52-15ZF自动匀胶机,ABM光刻机(光强 9.5--10.0 mW/cm2),MX50A显微镜,BM-308负性光刻胶,实验条件及结果对比如表1所示。

经过反复试验,确定最佳光刻工艺条件,定型了甩胶速率、前烘温度及时间、曝光及显影时间,坚膜温度及时间如表1所示,得到分辨率高、胶膜均匀且耐腐蚀的胶膜层,为下一步腐蚀工艺的顺利进行打下良好的基础。

2.2.2 腐蚀的精确控制

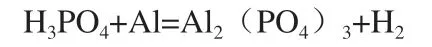

在实验中我们采用磷酸腐蚀铝膜制作的方法。实验过程中发现同一篮片子的不同位置腐蚀效果不同,靠两头区域线条较好,篮子中间位置钻蚀较重,线条不陡直,针对这种现象我们对腐蚀过程加以分析。

图1:刻蚀线条

此反应为放热反应,并且放应过程中有大量气体产生。靠篮子中间位置热量易于聚集,实际酸温已经高于工艺要求温度。另外,反应产生的气体不能及时排出,造成铝膜与酸不能均匀接触。针对上面提到的问题,我们对腐蚀槽进行了改造。加了氮气鼓泡系统及恒温装置,使反应气体能及时排出,并且腐蚀酸液充分循环,搅拌均匀,不会造成局部超温及酸液配比改变的现象。经过光刻工艺关键参数优化及刻蚀用腐蚀槽的精确控制,刻蚀工艺后铝线条如图1所示。线条凹凸小于10um,工艺成品率大大提高。

3 实验验证

经过计算机模拟及实验,最终电极隔离宽度可以接近“零距离”,较传统压接型隔离宽度减小了50微米左右,且线条陡直无钻蚀。

采用不同的阴-门极电隔离生产同类型6英寸8500V特高压晶闸管,新型阴-门极电隔离芯片由于隔离距离减小,根据新型电力电子器件理论,动态特性响应速度变快,有效导通面积增大,提高了晶闸管的通流能力。

4 结论

通过分析对比各种阴-门极电隔离技术的优缺点,发展了一种全新的阴-门极电隔离制造技术,该技术使隔离距离最小化,阴极导通面积最大化。该技术优势明显,并成功研制了6英寸8500V特高压晶闸管,并用于国内某特高压直流输电工程中。