1800 k g/m3轻质高强混凝土的制备技术研究*

2019-04-25卞立波刘造军覃铃玲

卞立波,刘造军,覃铃玲

(1. 北京建筑大学,北京 100044;2. 舟山市普陀华通公路养护工程有限公司,浙江 舟山 316100)

根据 JGJ 51—2002《轻骨料混凝土技术规程》的 规定,用轻粗骨料、轻砂(或普通砂)、水泥和水配制而成的干表观密度不大于 1950kg/m3的混凝土为轻骨料混凝土[1]。轻质高强混凝土(HSLC)是目前世界混凝土技术的发展方向之一,它具有轻质高强、耐久性好、无碱骨料反应、体积稳定性好、保温隔热性能良好等优点[2]。

近年来,高强轻质混凝土已经广泛应用于结构工程。美国将轻质高强混凝土运用于房屋建筑如休斯顿贝壳广场大厦,大跨度桥梁如 Napa 河桥梁等工程。日本将其运用于写字楼的楼板和隔墙板如横滨亮马大厦,铁路桥梁如稻舟桥梁等工程。挪威则将其运用于桥梁建设如 Stolma 桥和石油平台搭建如 Heidrun TLP 浮体石油平台。我国主要用于大跨度桥梁建设方面,如北京健翔桥和卢沟新桥的改造工程等;高层建筑方面,如珠海国际会议中心等[3]。

在我国,张华英[4]通过普通成型工艺配制出抗压强度超过 50MPa、表观密度 1950kg/m3的混凝土。黄昱霖[5]以低成本为目标配制出 28d 抗压强度超过 60MPa、表观密度为 2025kg/m3的大流动度陶粒混凝土。陈雪梅[6]采用高强再生轻骨料和玻璃微珠,利用体积法配制出了表观密度 1520kg/m3、28d 抗压强度 58.9MPa 的混凝土。

第九届全国混凝土设计大赛要求,试配出表观密度(1800±50)kg/m3更高强度的混凝土。本文试验初期采用以骨料相为主要承重体系,后期采用以浆体相为主要承重体系,选用页岩陶粒和空心玻璃微珠等配制轻质高强混凝土,用绝对体积法进行配合比设计,多次优化配比,最终得出工作性良好,表观密度 1760kg/m3,强度72.0MPa 的轻质高强混凝土。

1 原材料

1.1 粗骨料

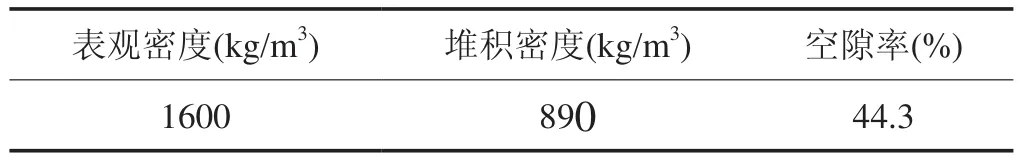

选用页岩陶粒为粗骨料,其性能指标见表1。

表1 页岩陶粒的物理性能

1.2 细骨料

选用页岩陶砂、天然砂为细骨料。页岩陶砂的性能指标见表2。陶砂为 3~5mm 单级配粒径,对陶砂进行了破碎筛分,使级配情况为Ⅱ区中砂,细度模数 2.76,见表3。

表2 页岩陶砂的物理性能

表3 陶砂的颗粒级配

1.3 胶凝材料

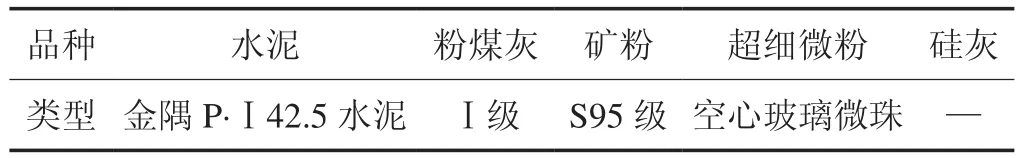

本研究所用胶凝材料见表4。

表4 胶凝材料品种

1.4 减水剂

聚羧酸减水剂,减水率为 30%。

2 试验及结果分析

2.1 采用以骨料相为主要承重结构体系的配合比设计

2.1.1 试验思路

使用轻骨料页岩陶粒和陶砂作为骨料,掺加不同比例的天然砂、石。为使骨料级配良好,筛选使用粒径5~16mm 的陶粒和天然石,并筛去针片状颗粒;对陶砂进行了破碎筛分,使级配情况为Ⅱ区中砂。胶凝材料中掺入硅灰以降低浆体的总体密度。同时依靠聚羧酸减水剂来降低水胶比,减少孔隙率,提高浆体强度。

2.1.2 配合比计算

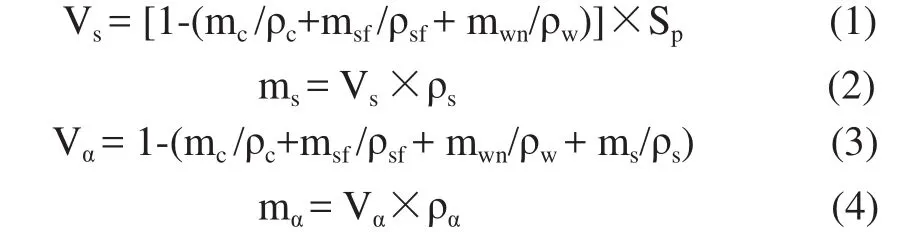

使用绝对体积法设计配合比。设计中,参照 JGJ 51—2002《轻骨料混凝土技术规程》规定,先确定三个重要的设计参数,即胶凝材料用量、水胶比和砂率,然后利用绝对体积法计算细骨料和粗骨料用量。按式 (1)至 (4) 进行计算。

其中胶凝材料用量选为 550kg/m3,体积砂率为35%。硅灰掺量(硅灰占胶凝材料总质量的百分率)为9%,水胶比选为0.28 或0.25,使用“绝对体积法”设计配合比,浆体密度为 1820kg/m3,28d 浆体抗压强度为 55.0MPa。具体试验配合比表5 所示。

表5 以骨料相为承重体系的混凝土配合比.g/m3

2.1.3 结果分析

由表5 可以看出,序号 2 组配合比最优,28 天强度能达 61.6MPa。由于水胶比较低,水泥浆体比重较大,试块出现陶粒上浮趋势增大,表面不易抹平的情况,这将导致轻质高强混凝土出现外分层现象。外分层作用造成陶粒和水分集中在混凝土表层,强度测定时试件成型面易脱落。而坍落度只有 140mm 左右的混凝土的破坏形式呈现均匀破坏行为,这是由于降低新拌混凝土的坍落度,降低流动性,形成塑性状态,可明显减少陶粒上浮现象,提高成型混凝土的均匀性,减少混凝土因局部密度差产生的应力集中效应首先破坏掉强度薄弱相(陶粒)。

通过调整后观察混凝土受压后破坏的截面,依旧发现混凝土被破坏时,骨料相先破坏,即骨料相为薄弱相。由于受到轻质骨料自身强度的约束,混凝土的强度难以提高;通过增加水泥用量来提高混凝土的强度又会导致混凝土的容重上升;并且由于轻骨料易于上浮,混凝土容易离析,导致混凝土强度下降且容重和强度的离散性增加[7]。为实现轻质高强混凝土的强度能继续提高,决定增大浆骨比,采用让浆体起到主要支撑作用,陶粒均匀填充在其中的体系来实现在较低密度下提高混凝土的强度。

其次,在拌合过程中,由于轻骨料吸水率高,导致成型过程中实际水胶比降低,实际用水量难以掌控。成型时多呈现干硬性的状态,坍落度很低,试块强度偏差大,难以符合实际工程应用。为此,决定采用饱和面干骨料的混凝土配合比设计方法,即计算骨料体积所使用的密度是在饱和面干状态下测定的。

2.2 采用以浆体相为主要承重结构的体系的配合比设计

2.2.1 试验思路

混凝土的力学性能由骨料性能、硬化水泥浆体性能及骨料与水泥石的强度和黏结性能决定。高强轻质混凝土的破坏形式与普通混凝土的破坏形式截然不同,普通混凝土由于骨料强度大于水泥石强度,骨料与水泥石的界面区是普通混凝土的最薄弱环节,即普通混凝土通常以界面破坏为主。而对于轻质高强混凝土,轻骨料强度往往小于水泥石的强度,因此轻骨料混凝土往往产生骨料破坏,即骨料强度是混凝土强度的决定因素[8]。

通过前期试验,可得出普通混凝土的以骨料为主要承重,浆体为辅助承重的体系,在轻骨料自身强度的限制下,强度在达到 60.0MPa 左右后难以再有所提升。所以提高浆体用量,让浆体起主要承重作用,减少骨料强度对混凝土强度的限制,让骨料起到填充与降低容重为主的作用。

2.2.2 配合比设计

经检测,所选用的陶粒的表观密度为 1600kg/m3,在密度等级为 (1800±50)kg/m3的混凝土中,容易出现上浮的情况。为使陶粒在混凝土中分布更加均匀,我们通过改变掺合料的用量及比例,来设定合适的浆体密度。

为降低浆体密度,使用空心玻璃微珠、硅灰、粉煤灰、矿粉等质轻的掺合料,取代部分水泥。在控制浆体密度的同时,利用粉煤灰、矿粉作为活性混合材,进行二次水化,提高后期强度,避免早期收缩大、开裂等问题。

使用绝对体积法设计配合比。设计中,参照 JGJ 51—2002《轻骨料混凝土技术规程》规定,首先确定三个重要的设计参数,即胶凝材料用量、水胶比和砂率,然后利用绝对体积法计算细骨料和粗骨料用量。按式(1)~(4) 进行计算。其中胶凝材料用量选为 900kg/m3,体积砂率为 35%,水胶比选为0.2 或0.24,使用“绝对体积法”设计了配合比。浆体密度为 1460kg/m3,28d浆体立方体抗压强度为 82.0MPa。

具体试验配合比如表6 所示。

表6 以浆体相为承重体系的混凝土配合比.g/m3

2.2.3 小结

由表6 可以得出 2 组的配比最优,能试配出坍落度为 220 mm、扩展度为 500mm、和易性较好、28 天强度达 72.0MPa 的混凝土。混凝土的表观密度随着高性能空心玻璃微珠掺量的增加而明显降低,而硅灰、矿粉和粉煤灰掺量的改变对浆体表观密度影响不明显。随砂率增加,混凝土强度降低,最佳砂率为 40%。根据陶粒表观密度,优化混凝土配合比,达到浆体表观密度、陶粒表观密度与预期混凝土等级密度的之间的协调匹配,是让陶粒在轻质高强混凝土内部均匀分布,提高轻质高强混凝土的工作性能和强度的关键。

3 主要结论

(1)试配轻质高强混凝土时,采用普通混凝土的以骨料为主要承重体系,浆体为辅助承重体系,因轻骨料自身强度的限制,强度在达到 60.0MPa 左右后难以再有所提升。

(2)根据陶粒表观密度,优化混凝土配合比,达到浆体表观密度、陶粒表观密度与预期混凝土等级密度的之间的协调匹配,是让陶粒在轻质高强混凝土内部均匀分布,提高轻质高强混凝土的工作性能和强度的关键。

(3)根据试验结果,采用浆体为主,骨料为辅的承重结构体系,在水胶比0.2、砂率0.3,浆体用量900kg/m3,浆体密度 1460kg/m3,能够制备出表观密度1760kg/m3、28 天强度 72.0MPa 的轻质高强混凝土。