边底水油藏水平井复合堵水技术研究与应用

2019-04-25滕学伟谢桂学隋清国

杜 勇, 姜 涛, 滕学伟, 谢桂学, 隋清国

(中石化胜利油田分公司桩西采油厂)

桩西边底水油藏共有20个单元,可采储量714.6×104t,综合含水98.1%,主要含油层系馆陶组,油井生产过程中易出砂,需要采取防砂措施。目前总开油井212口,其中水平井82口,水平井采用筛管完井或套管固井射孔完井、下精密微孔滤防砂生产,水平井日产液13 182 t,日产油263 t,含水98.0%。以桩1块为代表的高孔高渗边底水油藏水平井含水上升快、产液量高,迫切需要一种技术实现控液稳油,减缓水平井出水速度,提高开发效率。堵水工艺[1-7]是一种提高边底水油藏水平井开发效果的方法,然而,目前水平井常规堵水方法的效果相对较差。分析认为主要原因是堵后不能保证正常的产液量。具体表现在水平井的水淹差异包括出液段段内差异和出液段与不出液段之间的差异,当出液段完全高含水时,仅依靠堵水已经无法挖掘水平段潜力,如何启动不出液段的潜力是保证堵后产液量的前提[8-9]。此外,传统堵水方法造成了堵剂在筛管与裸眼井壁或精密微孔滤与套管的环空内残留,也促使了堵后液量低或不出液。为此,开展了新型的“调控、堵水、疏通”复合堵水工艺研究,实现了封堵效果好以及增油有效期长的目的,为水平井的增产稳产提供可靠的技术支撑。

一、堵水机理

针对边底水油藏高含水的水平井,首先笼统注入微观油水调控剂,减小后续堵剂的注入阻力,使后续水绕流洗油,启动难动用剩余油;然后注入耐温高强度堵剂,实现对出水层段的有效封堵;最后以解堵剂为射流动力液,配套高压旋转射流解堵工具,通过高压射流打碎、溶蚀井筒及筛管与井壁或精密微孔滤与套管环空内的残留堵剂,疏通堵剂伤害和低渗段,保证堵后的产液量。

二、微观油水调控剂的合成与性能评价

1.微观油水调控剂的合成

微观油水调控剂是具有一定表面活性的物质,通过吸附在岩石表面改变岩石表面润湿性,同时将原油从岩石表面剥离下来,减小后续堵剂的注入阻力,使后续水绕流洗油,启动难动用剩余油。

通过计算聚合电子密度分布可以判断哪种单体容易发生自由基聚合反应,以及通过单体在水中的溶解性模拟,综合选择丙烯酰胺(AM)、丙烯酸(AA)、甲基丙烯酸(MAA)为亲水性聚合单体。通过对比不同分子在二氧化硅表面的吸附能,优选出二甲基二烯丙基氯化铵(DMDAAC)、γ-甲基丙烯酰氧丙基三甲氧基硅烷(KH570)为吸附型聚合单体。根据不同单体间竞聚率大小,设计出3种目标分子,经过红外光谱说明所制备的共聚物具有所含单体的特征吸收峰,结构表征说明所合成产物均为目标分子。利用分子模拟技术,优选以丙烯酰胺(AM)、丙烯酸(AA)、二甲基二烯丙基氯化铵(DMDAAC)为聚合单体合成的微观油水调控剂。

2.微观油水调控剂的性能评价

2.1 润湿性评价

通过实验,微观油水调控剂能使弱水湿表面润湿角由61.5°降为25°,微观油水调控剂能够改变岩石表面润湿性。

2.2 驱油能力

采用单管填砂岩心实验。填砂管饱和模拟地层水,测量孔隙体积和模拟地层水绝对渗透率;然后注原油达到原始含油饱和度;注模拟地层水至产出液含水率到94%,计算此时填砂管中剩余油饱和度;注入0.3 PV微观油水调控剂;继续采用模拟地层水驱替,至产出液含水率到98%。实验温度均为75℃,地层水和注入水均用人工配制的矿化度为10 000 mg/L的模拟水。

实验结果表明,微观油水调控剂注入后转后续水驱提高采收率增值增加,室内提高采收率增值在12%以上,具有较好的驱油能力。

三、耐温高强度堵剂的研发与性能评价

1.耐温高强度堵剂的研发

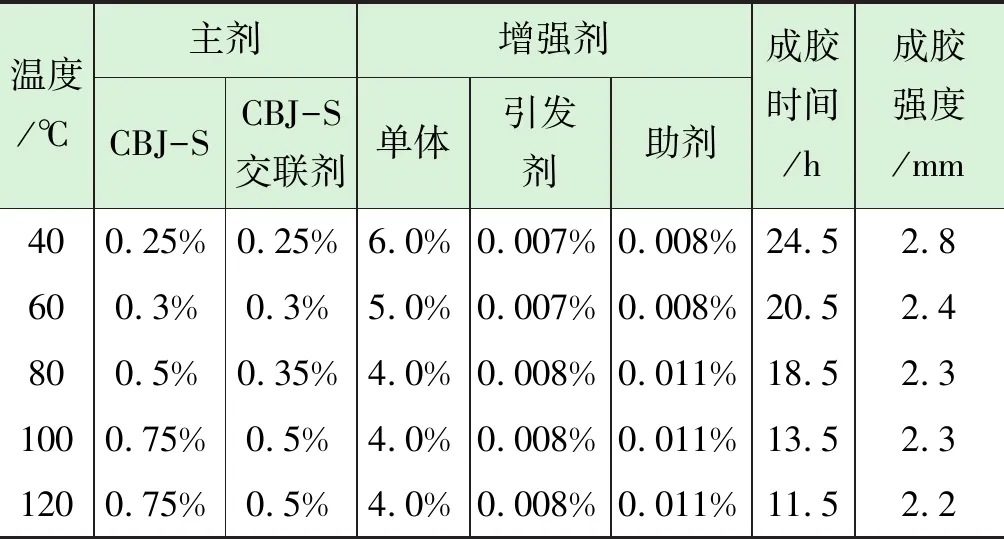

为保障矿场堵剂满足高温高盐以及堵剂过筛管或精密微孔滤的需求,施工时间内不堵死井筒,堵剂进入井筒与井壁的环空后能在较短时间内成胶且具有较高的成胶强度。在常规聚合物冻胶的基础上,研制了耐温高强度堵剂。该体系包括主剂CBJ-S、CBJ-S用复合交联剂、增强剂,对配方进行了筛选与评价,优化形成了不同地层温度下最优的堵剂配方体系,满足了不同油藏条件水平井堵水的要求,实验结果见表1。

2.耐温高强度堵剂的性能评价

2.1 轴向耐压强度测试

物模装置如图1所示。图中A、B两点为两个注入点,一定量的耐温高强度堵剂可通过其注入,C点可模拟生产过程中恢复生产时的情况。通过仪器中的测压点P,可以测量在注入耐温高强度堵剂过程中的注入压力,同时也可测量恢复水驱时一定长度的耐温高强度堵剂可承受的水平方向(即水平井环空轴向上)的耐压值大小,实验结果见表2。

表1 不同温度下耐温高强度堵剂配方筛选

图1 轴向承压模拟示意图表2 耐温高强度堵剂材料长度与轴向承压梯度

编号长度/cm轴向承受压力/MPa相应压力梯度/(MPa·m-1)1#50.0480.962#100.1021.023#150.1611.074#200.2161.085#400.4771.19

由表2可以看出,不同长度的耐温高强度堵剂的轴向压力梯度最小为0.96 MPa/m,最大达到1.19 MPa/m,堵剂轴向上具有较强的耐压强度。

2.2 本体强度测试

对浓度为0.5%聚合物、0.5%聚合物+0.3%有机铬交联剂以及耐温高强度堵剂材料的强度进行了测试和对比,实验结果表明,在相同条件下,浓度为0.5%聚合物的强度为29.4 N,0.5%聚合物与0.3%有机铬交联剂形成的冻胶的强度可达到83.3 N,耐温高强度堵剂体系的强度为2 722.4 N。耐温高强度堵剂体系具有较强的本体强度。

2.3 耐温性能测试

在温度分别为50℃、60℃、80℃ 、100℃、120℃条件下,测试温度对耐温高强度堵剂本体强度的影响。实验结果表明,随着温度的升高,耐温高强度堵剂的本体强度先增加较快,温度由50℃上升至100℃时,堵剂的的本体强度由1 324.2 N增大至1 732.4 N;当温度超过100℃后,堵剂本体的强度略有下降,说明堵剂具有较好的耐温性能。

2.4 耐盐性能测试

在矿化度分别为2 000 mg/L、5 000 mg/L、10 000 mg/L、20 000 mg/L、50 000 mg/L、100 000 mg/L条件下,测试耐温高强度堵剂材料的本体强度。实验结果表明,随着矿化度增加,耐温高强度堵剂的本体强度开始下降较快,当矿化度由2 000 mg/L上升至50 000 mg/L时,耐温高强度堵剂的本体强度由1 536.4 N下降至1 145.2 N,当矿化度超过50 000 mg/L时,耐温高强度堵剂的本体强度降低缓慢,体系仍具有较强的本体强度,说明堵剂具有较好的耐盐性能。

四、耐温高强度堵剂解堵剂的性能评价

传统堵水方法造成了堵剂在筛管与裸眼井壁或套管与精密微孔滤的环空内残留,也促使了堵后液量低或不出液,以解堵剂为射流动力液,配套高压旋转射流解堵工具,通过高压射流打碎、溶蚀井筒、筛管与裸眼井壁或精密微孔滤与套管环空内的残留堵剂,疏通堵剂污染和低渗段,保证堵后的产液量,解堵半径一般取0.6 m。采用强氧化剂复配体系进行解堵。将配制好的浓度分别为0.25%、0.5%、1.0%、1.5%的解堵剂与已形成冻胶的耐温高强度堵剂按照1 ∶1的比例进行混合,分别放置1 h、2 h、4 h、8 h、16 h、24 h、48 h,考察冻胶体积在试管中所占的比例。实验结果表明,浓度为0.5%的解堵剂解堵时间16 h后,冻胶体积在试管中所占的比例降为9.5%,浓度为1.0%的解堵剂解堵时间16 h后,冻胶完全解堵,从经济性和现场施工实际角度考虑时,选择浓度为0.5%~1.0%的解堵剂溶液可达到解堵目的。

五、现场应用

1.典型井例

1.1 桩1-平71井概况

桩1-平71井生产层位Ng上9,有效厚度4.5 m,位于构造高部位,采用筛管完井,筛管井段1 749.94~1 857.79 m,筛管段长107.85 m,单井控制储量5.6×104t。该井于2014年7月酸洗投产后初期日产液25.5 t,日产油10.7 t,含水58.0%,动液面在井口。2017年5月日产液196.2 t,日产油2.1 t,含水98.9%,动液面96 m,累产油4 097 t,采出程度7.3%。根据油藏动静态及生产井史资料分析,该井采出程度较低,具有剩余油挖潜潜力,可通过实施化学堵水工艺,达到降液增油的目的。

1.2 堵水工艺参数优化

1.2.1 堵剂用量

桩1-平71井为筛管完井,堵剂注入时沿井轴径向扩散,油层有效厚度4.5 m,堵剂用量采用式(1)计算:

(1)

式中:Q—堵剂用量,m3;

a—水平段处理长度,107.85 m;

b1—堵剂沿井轴水平径向波及深度,8 m;

b2—沿井轴水平径向顶替深度,2 m;

h—油层有效厚度,4.5 m;

Φ—油层孔隙度,32%;

e—用量系数,取0.6。

利用式(1)计算堵剂用量为1 230.8 m3,附加工艺系数1.05,设计堵剂量1 290 m3,其中微观油水调控剂1 000 m3,耐温高强度堵剂290 m3。

1.2.2 解堵剂用量

采用解堵剂解除注入的耐温高强度堵剂在筛管外环空及近井地层的伤害。解堵剂地层注入量采用式(2)计算:

(2)

式中:Q1—解堵剂地层注入量,m3;

r1—井眼半径,0.0889 m;

r2—地层处理半径,0.6 m;

a—水平段处理长度,107.85 m;

Φ—油层孔隙度,32%;

e—用量系数,取0.6。

利用式(2)计算解堵剂地层注入量为24.5 m3,附加工艺系数1.05,设计解堵剂地层注入量26 m3。

该井油层套管、筛管外径177.8 mm,壁厚9.19 mm,人工井底1 857.2 m,井筒容积37 m3,地面循环池容积12 m3,设计解堵施工时的循环射流量49 m3。合计解堵剂地层注入量及循环射流量为75 m3。

1.2.3 段塞设计及注入顺序

为减少堵剂进入地层后吸附、稀释、井筒附近堵剂返吐可能引起的封堵强度损失以及尽可能保持堵后供液能力,设计4个堵水施工段塞,按照注入前后顺序依次为:微观油水调控剂段塞、耐温高强度堵剂封口段塞、顶替段塞和疏通解堵段塞。各段塞设计见表3。

表3 不同段塞设计

1.2.4 施工管柱

注入堵剂施工管柱采取光油管+笔尖笼统注入,管柱尾深下至筛管段顶1 748 m;疏通解堵施工管柱采用油管+高压射流工具在筛管段往复射流清洗,管柱尾深初始下至最上部第一根筛管中间位置1 756 m。

1.3 现场施工过程

2017年6月对桩1-平71井实施 “调堵疏”施工。下管柱至筛管段顶1 748 m,连接施工流程,地面管线试压25 MPa合格后,采用油田污水40 m3正洗井至进出口水质一致;正挤油田污水20 m3,压力2 MPa;正挤微观油水调控剂1 000 m3,压力2~8 MPa,排量18 m3/min,正挤耐温高强度堵剂290 m3,正挤高黏度聚合物溶液20 m3,油田污水120 m3,反挤油田污水20 m3,压力8~12 MPa,排量8 m3/min;上提管柱至直井段,完成尾深1 025 m,关井候凝3 d;探冲至人工井底后,用油田污水40 m3反洗井,起出管柱;下疏通解堵施工管柱至1 756 m,连接施工流程,地面管线试压25 MPa合格后,采用油田污水40 m3正洗井;正挤解堵剂26 m3,正挤油田污水5.3 m3,压力12 MPa稳定,关井浸泡16 h;配制解堵液49 m3作为射流循环液,对筛管段1 749.94~1 857.79 m进行往复高压射流清洗;起出井内施工管柱。

1.4 实施效果

桩1-平71措施开井后日产液量和含水大幅度下降,含水由之前的98.9%下降到84.2%,日产液35.4 t,日产油5.6 t,含水率下降14.7%,日增油3.5 t,日降液160.8 t,累增油564 t,累降液28 124 t,取得了较好的降液增油效果。

2.总体应用效果

2017年以来,在桩西边底水油藏水平井共实施复合堵水工艺5井次,堵水有效率100%。措施后平均日产液36 t,日产油5.9 t,含水83.6%,对比措施前平均单井日增油2.8 t,日产液降低125 t,平均单井累增油506 t,累降液24 783 t。现场应用结果表明,复合堵水工艺可实现对水平井的封堵,达到降液增油的目的,具有较大的推广应用价值。

六、结论

(1)以AM、AA、DMDAAC为聚合物单体合成的微观油水调控剂具有良好的驱油性能。

(2)研发的以主剂CBJ-S、CBJ-S用复合交联剂、增强剂等组成的耐温高强度堵剂本体强度可达2 722.4 N,耐温120℃,耐盐100 000 mg/L,具有良好的过筛管特性。

(3)现场应用结果表明,复合堵水工艺可实现对水平井的封堵,达到降液增油的目的,具有较大的推广应用价值。