川西地区精细控压压力平衡法固井技术研究与应用

2019-04-25胡锡辉任雪松胡嘉佩

胡锡辉, 唐 庚, 李 斌, 任雪松, 胡嘉佩

(1西南油气田分公司工程技术研究院 2川庆钻探工程有限公司川西钻探公司)

随着四川盆地油气藏勘探开发向川西地区发展,井深不断增加,套管封固的裸眼段加长,同一裸眼井段的栖霞组、茅口组及以上地层显示活跃,尾管固井面临封固井段长、环空间隙小、安全密度窗口窄、喷漏同存等诸多挑战,固井质量及水泥环密封完整性难以保证,制约了勘探进程[1]。近年来,精细控压钻井技术在四川高磨地区、川西地区等构造钻井实践表明,精细控压钻井技术可有效解决钻井过程中的窄密度窗口问题[2],根据这一技术,开展精细控压压力平衡法固井技术应用研究,取得了良好的效果,固井质量得到大幅提高。

一、主要固井技术难点

1.封固段长,油气显示活跃,喷漏同存

川西地区双鱼石构造目的层为茅口组、栖霞组,设计采用五开非常规井身结构。其中,四开Ø177.8 mm复合尾管固井裸眼封固井段长,平均在3 500 m左右;存在多套压力系统、长兴组、茅口组地层显示活跃,压稳防窜难度大;吴家坪以下地层承压能力低,漏层数量多,易发生井漏。由于安全密度窗口非常窄,调节空间小,在施工过程难以做到既要压稳地层又要防止压漏地层,难以实现平衡固井。

2.环空间隙小,施工泵压高,井漏风险大

小井眼(Ø139.7 mm井眼下入Ø114.3 mm尾管)、深井超深井(井深超过7 000 m),存在固井施工摩阻大,泵压高,固井一次性上返井漏风险极大。此外,小尺寸尾管固井易漏失,水泥浆用量难以确定,容易造成井漏或加剧井漏造成液柱压力降低,引起下部井段的油气上窜,一、二界面胶结强度低,导致固井质量不合格。

3.顶替效率低,固井质量难以保证

由于高温高压、安全密度窗口窄、超深井通常钻井液密度高、黏切大,油气侵造成的含油较多,固井过程中,井壁与套管壁上的虚滤饼、油膜和钻井液难以清洗干净。此外,窄密度窗口限制了钻井液、隔离液和水泥浆的密度级差,三者密度、流变性难以形成梯级匹配,影响顶替效率。

二、精细控压压力平衡法固井技术

精细控压压力平衡法固井技术是在精细控压钻井技术的基础上发展起来的,其关键技术是通过计算和实钻油气显示、承压试验等确定压力窗口值,根据压力窗口值优化固井施工排量、水泥浆浆柱结构和固井施工各阶段井口控压压力值,实现压稳、防漏、提高固井质量的固井的技术[3]。该技术是利用精细控压钻井设备,通过固井井段压稳、防漏计算,控制井口及井底压力,实现固井作业过程中压稳地层,且不至于压漏地层的目的,更好地保障固井施工安全[4]。该技术在固井施工前循环、注隔离液、注水泥浆、替浆等各种工况均要有精准的动态井口控压,才能确保压稳地层且不压漏地层[5-9]。

1.地层安全密度窗口确定方法

一是根据精细控压钻井实钻情况,确定油气压稳的最小安全临界密度;二是下套管前,通过不同的循环排量,验证不同排量下的地层承压能力,以二者中最小压力窗口作为最终安全密度窗口,以此为基础形成了安全密度窗口确定方法。

2.固井浆柱结构设计

2.1 施工排量的确定

根据不同排量顶替效率软件计算结果,选取保证顶替效率大于90%的排量作为初选排量范围,再计算排量范围设计固井浆柱结构。如图1、图2所示,Ø177.8 mm尾管固井初选最优排量>1.1 m3/min(18.3 L/s)。

顶替效率90.6%(18.3 L/s)

顶替效率93.6%(21.7 L/s)图1 不同排量顶替效率计算

2.2 浆柱结构设计方法

确定初选排量范围内,根据确定的安全密度窗口值,利用流变学计算公式,优选出隔离液、快干和缓凝水泥浆、顶替液的用量和密度。再根据计算结果,计算固井井段关注点的压力,确保压稳防漏,最终确定满足精细控压压力平衡法固井的最优排量范围,并确定施工过程中环空控压值。

2.3 尾管固井各阶段井口控制

井口控制压力作为压力平衡法固井的约束条件,是实现平衡压力固井的基础。固井施工注替过程中,井下不同深度固井流体所形成的环空总的动液柱压力(环空各种固井液体静液柱压力、流动阻力与井口控制压力之和)应小于相应深度的地层漏失压力且大于地层孔隙压力。水泥浆被顶替到设计的环空井段后,在凝聚和“失重”条件下,环空静液柱压力降低,因此需要通过环空补压来保持环空当量压力大于产层压力,控制油、气、水的侵窜。

图2 浆柱结构及环空压力分布情况

pD=pha+pfa+pka

(1)

式中:pD—动态压力;pha—环空静液柱压力;pfa—环空压耗;pka—井口控压压力。

精细控压压力平衡法固井过程中,不同作业阶段的井口控制的压力不同,分为井内工作液静止阶段(包括冲洗管线阶段、管线试压、配制水泥浆、开挡销倒闸门、检查回流、拆水泥头)、井内液体移动阶段(包括注隔离液、注水泥浆、顶替、尾管固井的起钻和循环)。

(1)井内液体静止阶段,井口控压值必须满足:

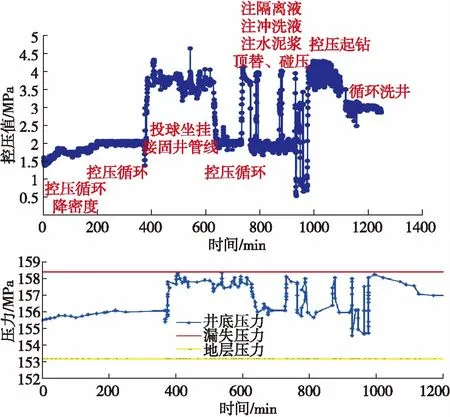

pp-pha (2) (2)井内液体循环阶段段,故井口控压值需满足: pp-pha-pfa (3) 式中:pp—地层孔隙压力;pka—井口控压压力;ps—地层漏失压力。 精细控压压力平衡法固井技术目前已在川西地区开展5口井的现场试验,取得了显著的效果。同比该地区常规尾管固井,平均固井质量优质率由37.68%提高至56.60%,合格率由64.9%提高至90.52%,分别提高50.22%、39.48%。 双探7井为川西北地区双鱼石~河湾场构造带田坝里潜伏构造的一口预探井,目的层为茅口组、栖霞组。该井四开采用Ø241.3 mm钻头,采用精细控压钻井,钻井液密度2.07 g/cm3,钻至井深7 582 m中完,下入Ø177.8 mm+Ø193.68 mm+Ø184.15 mm套管封固3 770~7 582 m井段。 本次固井裸眼井段3 770~7 582 m,主要存在多层区域性储层、高低压互存,固井难点包括安全密度窗口窄,封固段最大承压能力为当量密度2.12 g/cm3,压稳嘉五段盐水层需当量密度2.10 g/cm3,压稳长兴组及茅口组气层需当量密度2.05 g/cm3,最小安全压力窗口仅0.02 g/cm3。其次,封固段长(3 613 m)、温差大(达81℃),气、水显示活跃。 本次固井采用全程精细控压压力平衡法固井技术,采用三凝水泥浆体系,缓凝2.05 g/cm3,中凝和快干2.00 g/cm3,快干封固6 700~7 582 m井段,中凝封固5 200~6 700 m井段,缓凝封固3 770~5 200 m井段;顶替排量1.1~1.3 m3/min;在下套管、注水泥浆、替浆全过程实时精细控压1.0~4.2 MPa(图3),关注点的井筒压力控制在压力窗口内解决了安全压力窗口窄的难题。 图3 各施工环节井口控制压力和井底动压力 采用CBL/VDL固井质量综合评价测井,测井解释结果显示:水泥胶结优良井段为56.2%,水泥胶结中等井段为41.1%,水泥胶结差井段为2.7%。全井段固井水泥胶结合格率为97.3%,测井评价为合格。以7 350~7 410 m储层为例,测井声幅值低,一界面水泥胶结优;变密度曲线反映套管波能量弱、地层波能量较强,二界面水泥胶结中等。 (1)根据实钻的油气显示、井漏与地层承压试验确定的压力窗口值,是精细控压压力平衡法固井的基础。 (2)通过水泥浆、前置液优化设计,形成基于环空压力剖面精细控制与提高顶替效率的环空浆柱结构;通过压力平衡固井与防漏固井施工压力分析,优化形成合理的施工排量、施工压力参数。 (3)建立了精细控压压力平衡法固井施工作业各阶段的井口控制压力的计算,确保了压稳、防漏的目的,保证了固井质量,通过环空动态压力模拟井筒压力情况,结合精细控压钻井装备,合理控制井口回压,确保井底压力介于地层孔隙压力与地层漏失压力之间,保证了固井质量。 (4)精细控压压力平衡法固井技术在现场应用,有效解决了窄安全密度窗口地层固井喷漏同存的难题,为深井超深井窄安全密度窗口地层优质固井开辟了新途径。三、现场应用

1.应用效果

2.应用实例

四、结论