基于公理设计和模块关联矩阵的产品族设计耦合分析

2019-04-23程贤福邱浩洋万丽云王浩伦

程贤福 邱浩洋 万丽云 王浩伦

华东交通大学机电与车辆工程学院,南昌,330013

0 引言

在大批量定制背景下,产品设计不再仅针对单一的产品进行,而是要考虑系列产品的设计,即产品族设计[1]。产品族设计是一个比较复杂的过程,不仅涉及产品族共性与个性的协调以及系列产品间的关联问题,还涉及产品族内各模块之间可能存在的耦合关联关系,这使得产品设计越来越复杂[2-3]。设计耦合应尽量予以避免,然而在实际的产品设计中,由于技术或其他条件的限制,要想得到无耦合设计是非常困难的,因此,产品设计耦合问题已成为亟待解决的关键问题。

公理设计理论中的独立公理提供了判断设计是否成功的基本依据以及设计的改进方向。SU等[4]利用割裂算法重排公理设计矩阵,应用层次分析法度量功能耦合度,通过优化算法寻求耦合功能的最优初始迭代顺序。LEE[5]综合考虑移除设计矩阵中非对角线元素的成本和效益,确定最小序列非对角线元素实现解耦。CHEN等[6]通过设计关联、再设计划分和模式选择3个阶段分析了产品内部耦合关系,提出了耦合设计分解方法,以达到支持产品敏捷制造的快速再设计的目的。CAI等[7]提出了一种基于满意度的解耦方法,根据满意度和模糊独立范围进行解耦设计。

钟掘[8]针对复杂机电系统,研究了产品耦合设计理论和方法。顾复等[9]将参数之间的关联以各种内聚与耦合的形式加以分类表达,提出了一种面向配置需求获取的参数耦合网络模型。YU等[10]针对具有适应性功能的机械系统,基于设计变更传播和功能-零件依赖关系分析,提出了一种功能耦合和部件重要性评价方法。HÖLTT-OTTO等[11]回顾了关于耦合模块性的测量研究,分析比较了8种具有代表性的模块度测量方法。程贤福等[12]基于公理设计和通用设计理论提出了一种机械系统稳健性分析方法,以避免后期出现大的返工。还有不少文献针对产品设计的间接耦合进行了研究,主要分析变更传播路径、传播预测、变更影响及过程建模等[13-14]。

以上研究主要针对单一产品的耦合设计,有些只考虑了设计变更传播,或仅分析了模块的耦合度等;还有些研究虽然针对产品族设计的,但主要是分析参数或变量的关联传递模型,或考虑模块的聚类与划分。本文针对产品族设计在现有条件下无法完全解耦的问题,考虑平台适应性,探讨产品族耦合关联特性,提出一种基于公理设计和模块关联矩阵的产品族设计耦合分析方法。

1 单一产品设计与产品族设计耦合分析比较

对于单一产品设计,从产品功能-结构角度,其耦合问题可以分成功能耦合和结构耦合两类。针对功能耦合,可以利用公理设计的独立公理,以相邻域之间的Z字形映射过程为指导,对设计问题进行功能分解及设计矩阵的调整,并通过揭示功能要求(FRs)-设计参数(DPs)之间的交互作用来辨识独立设计任务以及耦合设计任务集,在此基础上对耦合FRs-DPs进行解耦;针对结构耦合,可以利用有向图、关键路径法、工程评审技术、设计结构矩阵(DSM)等方法进行耦合分析处理,其中DSM方法应用较为广泛。单一产品设计耦合问题是从微观层面来确定模块或参数的属性或迭代顺序,主要针对某一类具体问题讨论,可以用来定制产品设计,也可以进行产品的创新设计,目的是提高设计效率、降低设计的复杂度。

产品族设计针对的是一族或系列产品,主要面向产品的适应性设计,其目的是在已有产品的基础上进行改进与变型,设计新产品以满足客户的个性化需求,增强产品的市场竞争力。产品族设计耦合问题不仅具有单一产品设计的特征,还包括了产品族内各模块间的耦合及族中成员之间的关联关系。根据产品族设计的含义和特点,平台模块与定制模块之间的耦合应尽可能避免,平台模块不依赖于定制模块,且定制模块不影响产品族的基本功能要求,但如果忽略产品族平台模块与定制模块之间的主从和关联关系,则不能准确描述问题的本质,从而产品族设计就不能令人满意。

产品族设计包括产品平台设计和产品族成员设计两方面内容,产品平台的设计是从宏观层面来衡量产品族整体的最优性,单一的产品设计相当于产品族内个体成员设计的特例,且应在产品族整体目标和约束内,重点考虑以“设计参数”为单位的技术层面优化。产品族设计耦合分析应要兼顾策略层面和操作层面。从策略层面的角度,重点考虑市场分割框架下客户需求的响应、设计参数的映射、模块聚类、模块关联矩阵的建立及平台的适应性规划;从操作层面的角度,探讨产品族关联特性和耦合类型,分析耦合关联路径和模块关联影响度,考虑平台的适应性,确定模块的实现顺序。由此提升产品族设计的适应性,减弱设计的耦合度。

2 产品族结构关联分析

在产品族设计的早期阶段进行需求分析是非常重要的,良好的需求建模可以减弱设计的耦合性,缩短产品开发周期,增强产品族设计的稳健性,提高产品族设计适应性。客户需求可分为静态和动态需求,动态需求是产品异质性的驱动力。将客户需求特性转化为功能需求信息,功能需求信息经分析、准确描述与表达并转化为产品结构信息。基于客户需求及产品设计适应性分析,将功能要求分为基本功能要求、适应性功能要求与个性化功能要求三种类型,对应不同的客户需求,并通过相应的设计参数和产品组件来实现。基本功能要求是客户认为产品应具有的基本功能,在一定的阶段是比较固定的,对应客户的静态需求;适应性功能要求对应客户的动态需求,使产品具备适应需求变化的能力;个性化功能要求为满足客户多样化的需求,一部分对应客户的静态需求,另一部分对应动态需求。

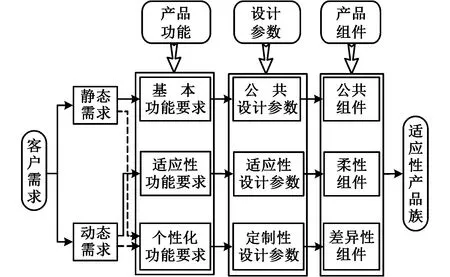

从系统的结构组成层面来看,产品族由公共组件、柔性组件和差异性组件构成,其中公共组件和柔性组件实现客户的共性需求,差异性组件实现客户的个性化需求。产品组件可以通过设计参数来表征,根据公理设计理论,实现功能要求的物理结构或关键特征参数可概括描述为“设计参数”。从产品设计参数层面来看,产品族由公共设计参数、适应性设计参数和定制设计参数组成。其中适应性设计参数面向客户的动态需求,通过调节该参数使得平台具有柔性。产品族结构及对应关联关系见图1。

图1 适应性产品族结构及对应关联关系Fig.1 Typology of adaptive product family and corresponding correlation

利用公理设计进行产品族规划,分析产品族的功能要求并映射为设计参数,可减弱设计的耦合性。当某个功能要求Ri因满足客户定制需求而发生变化时,则相应的设计参数Di也应作出调整以实现对应的功能要求,同时,非对应的设计参数Dj(j≠i)也将可能发生改变以消除Di变化的影响。Di变化与DPs总的变化的比值越大,说明利用该设计参数进行平台调节对其他设计参数的影响越小,设计参数的适应性就越好,产品设计的耦合性就越低。

3 产品族模块关联矩阵

产品族中各变型产品的基本功能要求相同,其物理结构组成也相同,可用一组多元设计参数来描述产品几何拓扑结构与结构参数关系。记Dc、Dp和Dr分别为公共设计参数、适应性设计参数和定制设计参数的集合,则D=(Dc,Dp,Dr)T。将适应性设计参数Dp分为两类:一类是自身变动范围较小且对系统目标有较大影响的,记为Dp1;另一类是自身变动范围较大或对系统目标影响较小的,记为Dp2。根据设计参数值的不同,可得到一系列产品,其中Dc和Dp1对产品功能差异性影响较小甚至忽略不计,其取值在产品族内不同变型产品之间基本相同或在一定规格范围内变化,它们构成了产品族基体。

构建DSM并将其分成两大块:一块是关于公共平台的设计参数,包括Dc和Dp1;另一块是个性化设计参数,包括Dr和Dp2。

设计参数间关联关系的确定需要依赖设计团队的经验和知识,通过分析设计参数连接关联性、功能关联性、物理关联性等关系,根据各关联准则的重要度,计算设计参数间综合关联关系[15]。模块聚类的驱动目标是模块内部具有强联系,模块之间具有弱耦合性。假设设计参数Di和Dj的综合关联度为r(Di,Dj),应用聚类算法聚类,由Dc和Dp1聚类成的模块称为平台模块,由Dr和Dp2聚类成的模块称为定制模块。

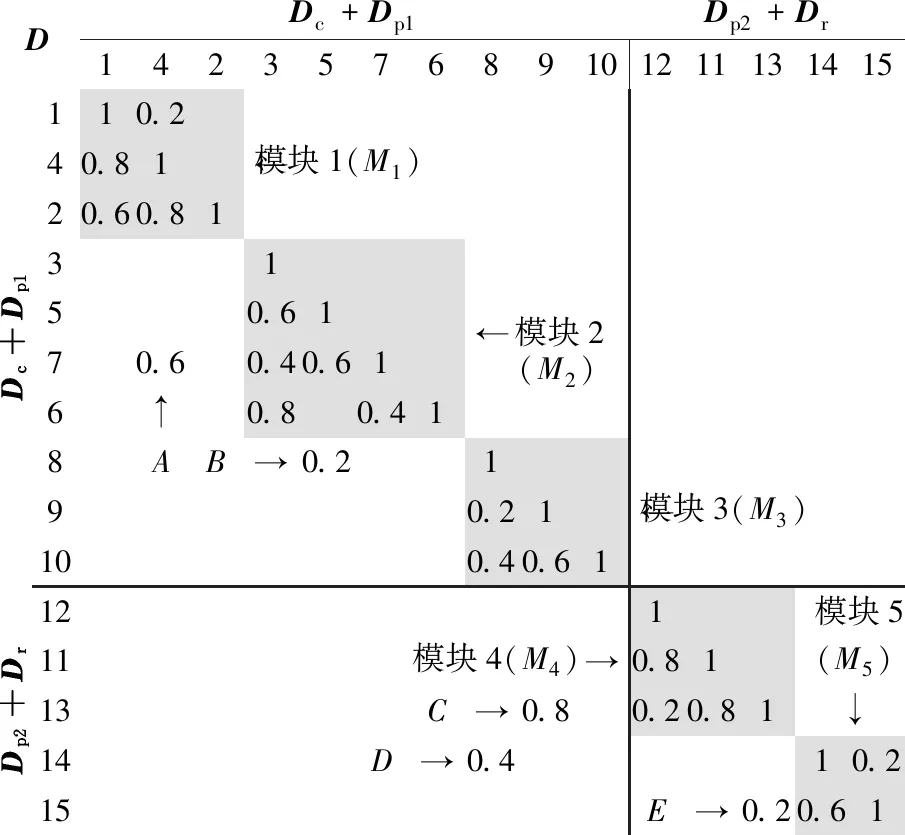

DSM中如有游离在模块外的元素则意味着模块间有关联,各模块之间不完全独立。从设计变更和耦合的角度分析,零部件之间的综合关联关系强并不意味着它们之间的设计耦合性强,如轴和键的配合,虽然两者在连接、功能及物理关联性上很紧密,但键一般是根据轴的尺寸来选择的,也就是说,轴的变更会引起键的变化,反之不然。由此,在上述DSM模块聚类的基础上,考虑模块及零部件间的变更传播关系,即分析一个零件的变化对另一个零件的影响程度,确定设计参数间变更传播的耦合关联度,建立产品族模块关联矩阵,如图2所示。

DDc+Dp1Dp2+Dr142357689101211131415110.240.81← 模块1(M1)20.60.813150.61← 模块270.60.40.61 (M2)6↑0.80.418AB→0.2190.21← 模块3(M3)100.40.61121 模块511模块4(M4) →0.81 (M5)13C→0.80.20.81 ↓14D→0.410.215E→0.20.61

图2产品族模块关联矩阵

Fig.2Modularincidencematrixofproductfamily

为了减弱产品族设计的耦合性,使产品平台具有较强的稳健性,产品族模块关联矩阵应尽可能为对角阵或三角阵,即模块关联性影响要小且尽可能为单向的。另外,从零部件相互作用关系考虑,个性化参数的变化不能引起公共平台参数的扰动,或者它们对平台参数的反馈要尽可能小,即模块关联矩阵右上角不存在关联元素或有较小的关联度,这也是单一产品设计与产品族设计的主要区别。

在模块关联矩阵中,模块之外的元素确定了模块间的耦合关联关系,即存在耦合性,从而影响产品族的适应性设计。以关联元素A为例,表示D4所在的模块与D7所在模块通过设计参数D4和D7关联,且为前者影响后者,更具体地说,是D4对D7的信息输入,因此称D4为主控关联参数,D7为依赖关联参数。如果D4产生了变化,则会引起D7产生相应的变更。由模块关联矩阵可以确定模块间的所有关联元素A、B、C、D和E,对模块间的主控关联参数进行试验设计,可将它们作为参数设计中的可控因素,分析其对目标影响的重要程度并实施针对性的控制与调整,从而提高产品族设计的稳健性,减弱产品族设计的耦合性。

在关联参数的试验设计中,首先需考虑设计模块关联矩阵左上角设计参数即平台模块中的关联元素(如A和B)对应的主控关联参数的影响,尤其当存在公共设计参数为主控关联参数时(如A对应的D4),要优先确定其对其他模块的影响,因为它们是产品族共享的,只限定在一定规格范围内变动,其异动可能会引起产品族架构的变化。其次分析模块关联矩阵左下角中关联元素对应的主控关联参数(如C和D对应的参数)对定制参数的信息传递关系,以使定制参数适应公共平台参数的变更。最后才考虑定制模块内部的关联元素(如E)对应的主控关联参数,因为它们不影响产品族架构,只是为了满足客户的定制需求。

4 产品族设计耦合分析

产品族设计耦合可能会影响所有族成员的设计。因为平台是共享的,其拓扑结构应保持不变,仅功能结构、机构行为和参数规格可允许一定的变异,因此要求产品平台具有一定的适应性,平台参数与定制参数之间的耦合尽可能弱。产品族设计耦合主要包含两种方式,一是单个模块内部的耦合,二是模块之间的耦合。下面就这两种耦合方式进行分析。

4.1 模块内部的耦合

产品平台相当于产品族的基本型产品,其拓扑结构已固定(暂不考虑平台的升级与扩展),功能域保持不变,但通过调节相应的参数,功能需求强弱或大小可以在一定规格范围内变化。定制设计参数是针对产品族成员的,族成员就相当于一般的单一产品。不同的是,在实现产品个性化需求时,其对应的设计参数不能影响到产品平台。单个模块作为一个结构整体,其内部的耦合应从功能-结构关联角度分析,与一般的产品设计耦合处理方法无异,因此可借鉴相关的解耦方式进行求解。具体如下:

重新选择设计参数或将多个设计参数集成到一个物理部件上,减少设计参数之间的相互影响,以减少设计中产生功能耦合的可能性。这是减少耦合最有效的方法,也是首选方法。当该方法难以实现时,才考虑其他解耦方法。

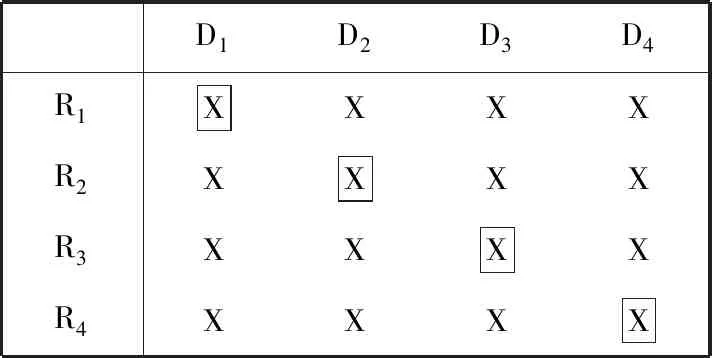

选择功能需求对应关键设计参数,非对应的设计参数对该功能影响较小,也即功能需求对除关键设计参数以外的设计参数不敏感。如图3所示,带方框的元素为功能要求对应的关键设计参数,不一定是对角线元素。如果满足一个功能需求只对应一个关键设计参数Dc,且一个Dc也只对应一个功能需求,则可以将FR-DP映射进行适当调整,重排关键设计参数为对角线形式。对于一个n×n的耦合模块来说,功能需求Ri所选择的关键设计参数Dic要满足下面的条件[7]:

(1)

D1D2D3D4R1XXXXR2XXXXR3XXXXR4XXXX

图3产品平台关键设计参数

Fig.3Thecriticaldesignparametersofproductplatform

如果满足式(1),则说明该模块是弱耦合的,否则模块为强耦合的。弱耦合情况可以被认为是实质解耦的,从而可以在特定的条件下先忽略这些弱耦合关系,使得设计可以在较少的交互作用情况下进行,实现对耦合设计问题的简化处理。

对于强耦合情况,可采用结构化的耦合设计分析方法,通过解耦、重新分解和割裂等操作对耦合模块进行规划以确定各功能的实现顺序。在进行耦合模块规划的时候,根据模块关联矩阵中耦合模块的大小采用不同的分析方法进行操作。

当只有两个FRs-DPs的耦合设计时,可通过割裂参数并分析参数间关联依赖度和变更传播关系,识别出主控关联参数和依赖关联参数。如图2中右下角模块,有2个设计参数D14和D15,它们相互关联且假设为强耦合,通过耦合关联度和变更传播分析,判断出主控参数为D14,依赖参数为D15,则应先实现D14后实现D15。

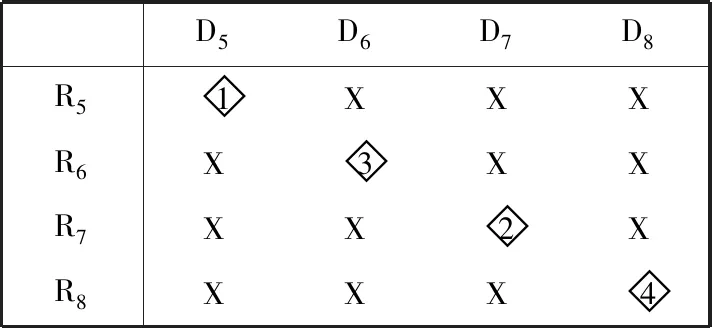

当模块有多个DPs的耦合设计时,可先建立该模块内设计参数的耦合关联路径,根据设计参数两两之间的耦合度和变更传播关系,进行设计参数间耦合关联的定量判断。进而在耦合模块所有设计参数中识别出第一主控参数、第二主控参数……和依赖参数,可确定各耦合功能的最佳实现顺序。如图4所示,带菱形框的元素为功能要求对应的关键设计参数,假设通过设计参数两两之间的耦合度和变更传播关系分析获得第一主控参数为D5、第二主控参数为D7、第三主控参数为D6和依赖参数为D8,则依次R5→R7→R6→R8实现耦合功能顺序。

D5D6D7D8R5◇1XXXR6X◇3XXR7XX◇2XR8XXX◇4

图4定制耦合模块主控参数和依赖参数识别

Fig.4Identificationofinstigatingparameterandaffectedparameterincoupledcustomizationmodule

4.2 模块之间的耦合

模块之间的耦合是由产品族设计模块关联矩阵中模块之外的关联元素引起的,包括平台模块间的耦合、平台模块与定制模块间的耦合及定制模块间的耦合三种情形。模块内部的耦合分析是为了实现设计参数的迭代顺序,而模块间的耦合分析则是为了评价模块间的关联程度、确定模块实现次序及控制与调整相应设计参数。

4.2.1平台模块间的耦合

平台模块间的耦合可以分两种情况,一种是单向关联,另一种是相互耦合。模块间单向关联就是一个模块影响但不依赖另一个模块,可通过一定的次序来调整参数,避免依赖参数的信息反馈,也可以重新选择设计参数避免设计参数的关联。这种关联情况的耦合处理方法同第二种情形平台模块与定制模块间耦合的处理方法一样。

相互耦合是两个模块彼此有关联,为了探讨平台模块间耦合问题的处理方法,以两个耦合模块之间的关系描述和分析为例,如图5所示,图中模块内非对角线的元素数值表示设计参数间变更传播的耦合关联度。模块之间有2个关联元素F和G,具体为模块1通过D2影响模块2的D5和模块2的D6影响模块1的D3。变更模块1会引起模块2的变化,同样,变更模块2会影响模块1。模块1和模块2之间存在交互作用,因此在设计过程中必须进行处理,否则会使设计复杂化,引起不必要的设计迭代,甚至导致无法得到可行的满意解。

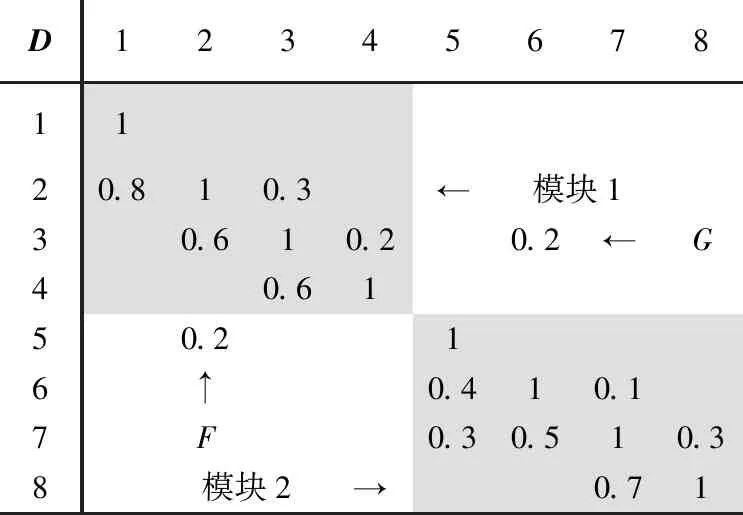

D123456781120.810.3←模块130.610.20.2←G40.6150.216↑0.410.17F0.30.510.38模块2→0.71

图5产品族平台模块间耦合关联度

Fig.5Couplingincidencedegreebetweenplatformmodules

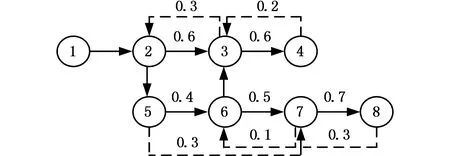

图5对应的耦合关联路径如图6所示,由耦合关联度很容易判断出模块1内部的实现顺序为D1→D2→D3→D4,模块2内部的实现顺序为D5→D6→D7→D8,同时D3→D2、D4→D3、D7→D6和D8→D7的反馈作用相对较弱,如图6中的虚线所表示的关联关系。此时根据关联路径确定耦合关联参数所影响对应模块设计参数的耦合关联度,判断模块间的相互依赖度大小,确定模块的实现顺序。

图6 平台模块之间的耦合关联路径图Fig.6 Coupling incidence path betweenplatform modules

假设模块Ml和Mk之间存在关联,具体为Ml中的Di影响Mk中的Dj,则Di为主控关联参数,Dj为依赖关联参数。可以分析Di的变更传播影响,确定Di的变更传播路径。定义Di到Mk的变更传播路径为耦合关联路径Di→Mk。Di不仅影响Mk中的Dj,其变化还可能传播给Mk中的其他设计参数。为了分析Di对Mk的影响,应考虑Di与Mk的关联度,记P(Di,Mk)为Di对Mk的关联影响度。假设Di→Mk路径上有nij(nij≤mk-nk+1)个关联参数,则Di对模块Mj的关联影响度P(Di,Mk) 可表示为

(2)

式中,r′(Di,Dj)为Di(Ml中)对Dj(Mk中)的耦合关联度;r′(p,q)为Mk中第p个设计参数对第q个设计参数的耦合关联度。

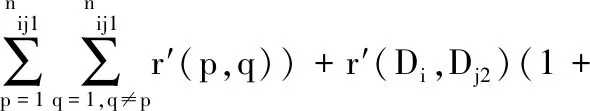

当Di影响Mk中多个设计参数时,如Di影响Mk中Dj1和Dj2,且耦合关联路径Di→Mk(Dj1)和Di→Mk(Dj2)上分别有nij1和nij2个设计参数,则Di对模块Mj的关联影响度为

(3)

如果模块Ml内有Q个与Mk关联的主控关联参数,则模块Ml对模块Mk的关联影响度为

(4)

同理,计算出Mk对模块Ml的关联影响度P(Mk,Ml),比较P(Ml,Mk)和P(Mk,Ml)。如果P(Ml,Mk)>P(Mk,Ml),说明Ml→Mk比Mk→Ml的影响更大,因此在设计时模块Ml优先于模块Mk。

如图5和图6所示,D2的变化会传播给D5,进而引起D6、D7和D8的扰动,因为D5的变更传播给D6和D7,D7的变更传播给D8,而D7又和D6、D8存在相互作用,因此D2的变化引起模块2的所有设计参数的扰动,它对模块2中关联影响度P(D2,M2)=0.2×[1+(0.4+0.3+0.5+0.7+0.3+0.1)]=0.69。因模块M1只有一个主控关联参数影响M2,所以P(M1,M2)=P(D2,M2)=0.69。

同理,D6的变化会传播给D3,D3的变更传播给D2和D4,而D3又和D2、D4存在相互作用,但不会传播给D1,因此D6的变化引起模块1中除D1外其他设计参数的扰动,其对模块1的影响度P(M2,M1)=P(D6,M1)=0.2×[1+(0.6+0.6+0.3+0.2)]=0.54。

P(M1,M2)>P(M2,M1),故在产品设计时M1优先于M2。

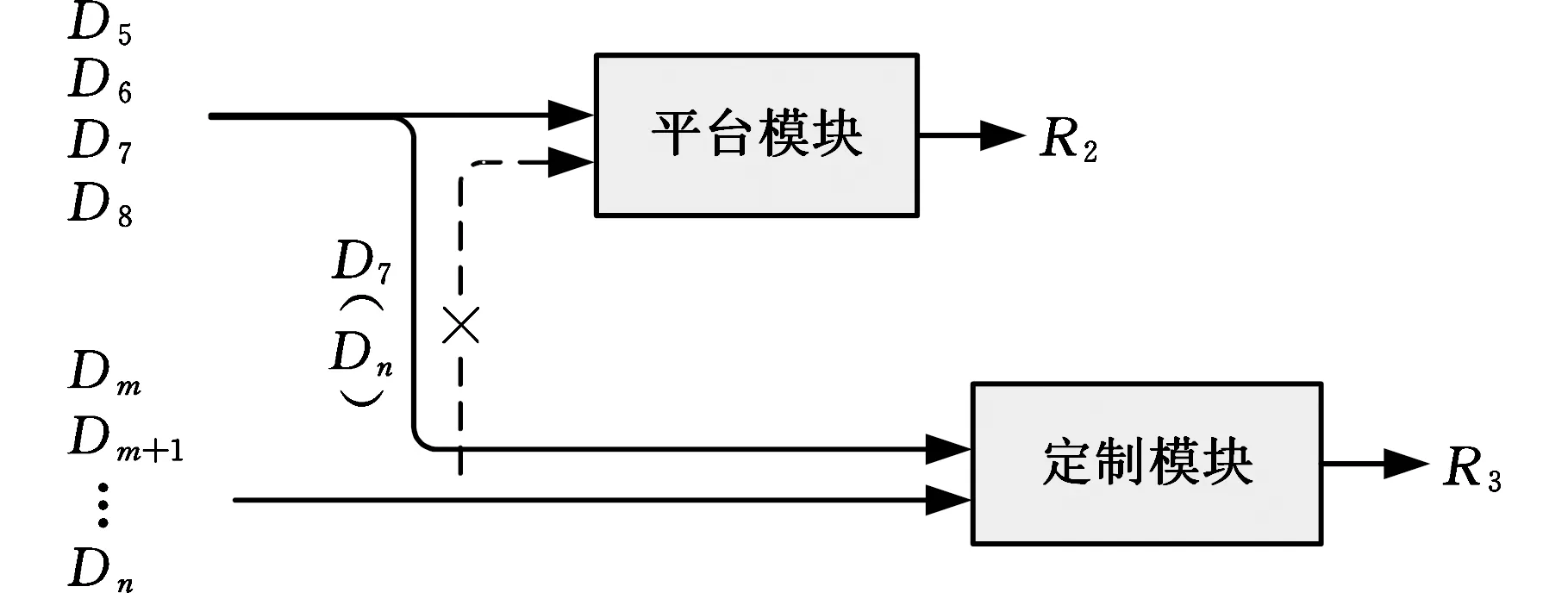

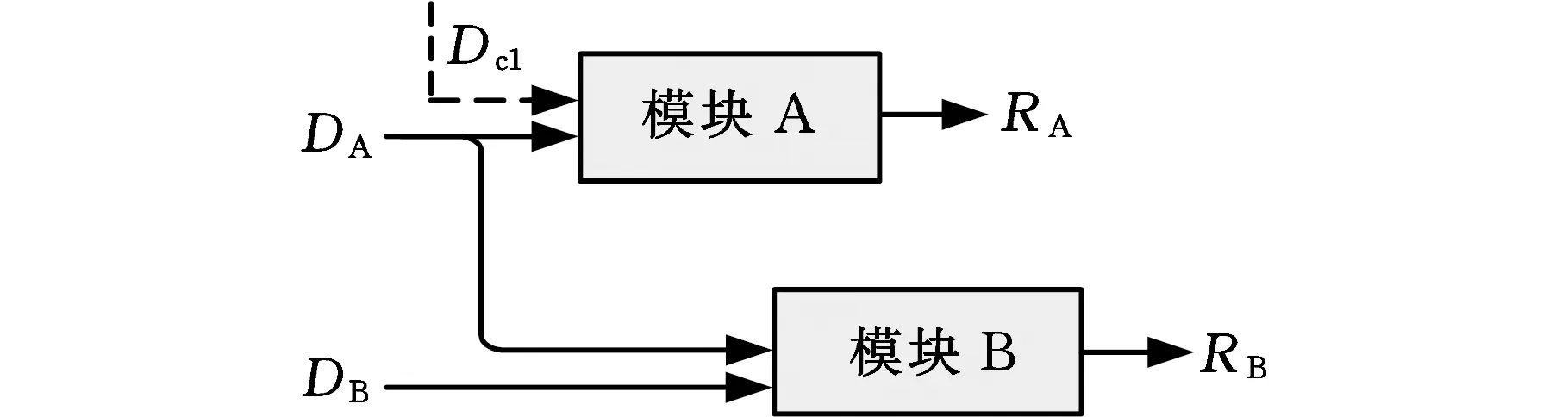

4.2.2平台模块与定制模块间的耦合

当模块关联矩阵中平台模块与定制模块间存在关联元素时,则它们之间就存在耦合关系,如图7所示。设计参数D5~D8和Dm~Dn可以分别视为平台模块和定制模块的输入,R2和R3分别认为是两模块的输出。平台模块与定制模块间的关联一般为单向的,平台模块可以影响定制模块,但后者不会影响前者,即定制模块对平台模块关联影响度为0。平台模块对定制模块的关联影响度计算方法同式(2)~式(4)。

图7 平台模块与定制模块之间的关联关系示意图Fig.7 The association relationship between platformmodule and customization module

如图2所示,M3为平台模块,M4为定制模块。M3中的D8与M4的D13有关联,且为单向的。由于D13在M4中仅仅为设计接收端,并无对其他设计参数的反馈,因此D8的变更只传播给D13,不会进一步引起其他设计参数的变化。则

P(M3,M4)=P(D8,M4)= 0.8

P(M4,M3) = 0

4.2.3定制模块间的耦合

在前两种耦合情况分析之后,才能考虑定制模块间的耦合,与平台模块相比,定制模块处于从属地位,产品族个性化参数只影响变型产品的差异性。每种变型产品所具有的个性化参数是不同的,有些定制参数仅仅被某个产品拥有,有些定制参数被多个变型产品拥有,它们的数值也可以在较大范围变动。定制模块间的耦合同样按单向关联和相互耦合两种情况分析,耦合处理思路也可参照以上方法。

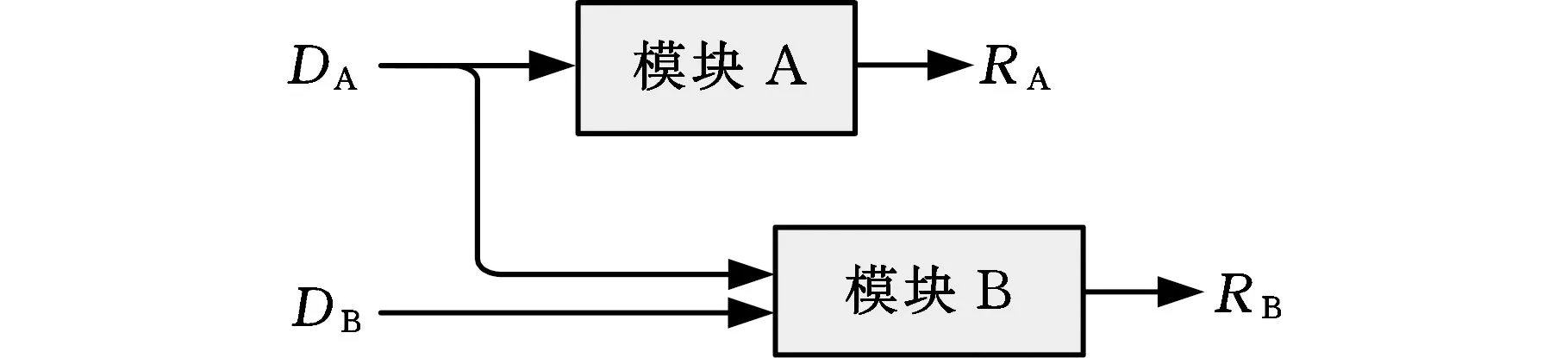

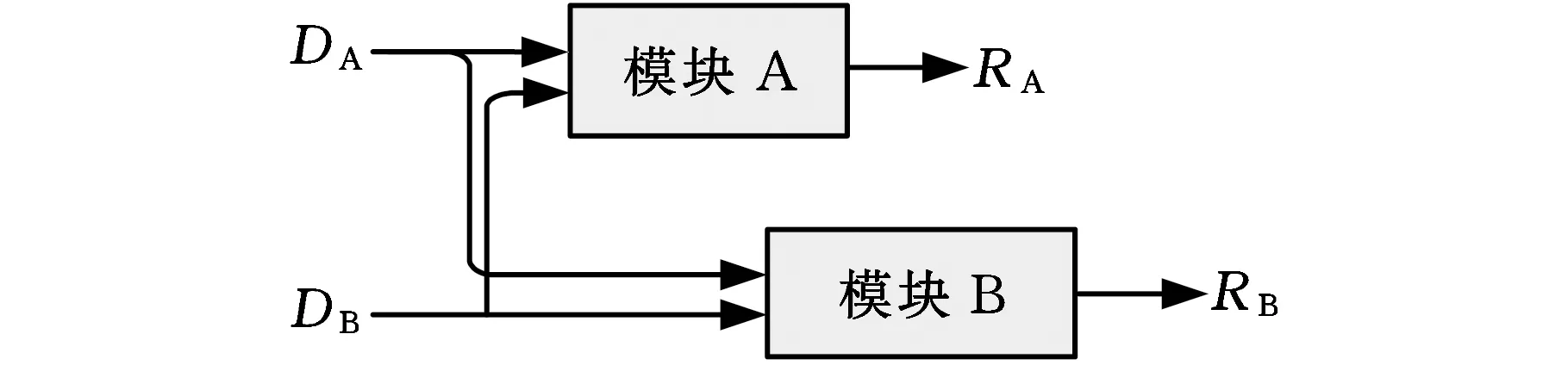

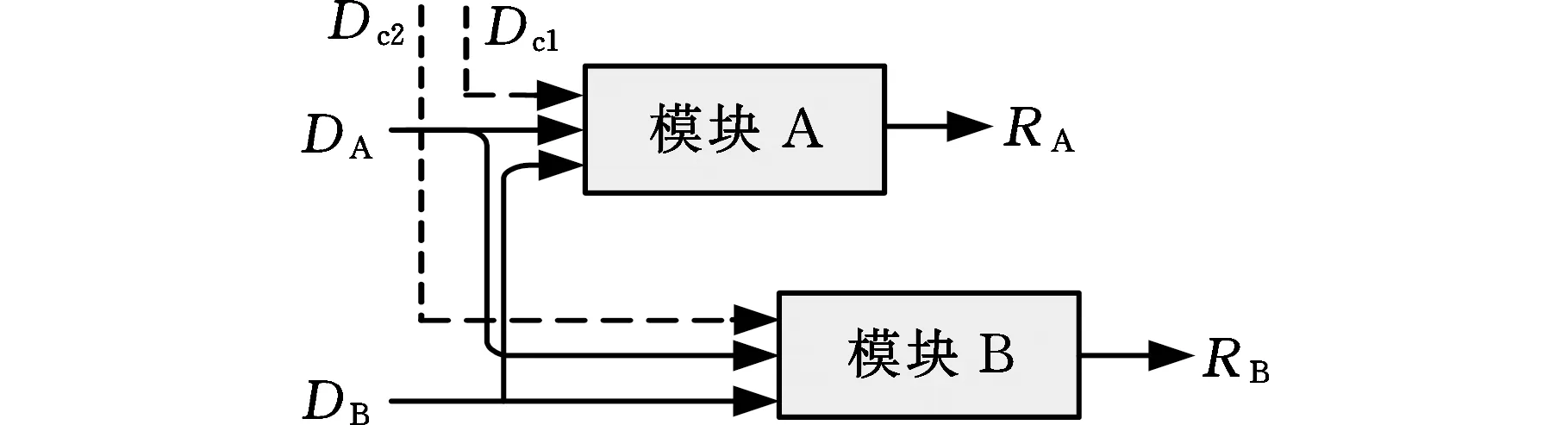

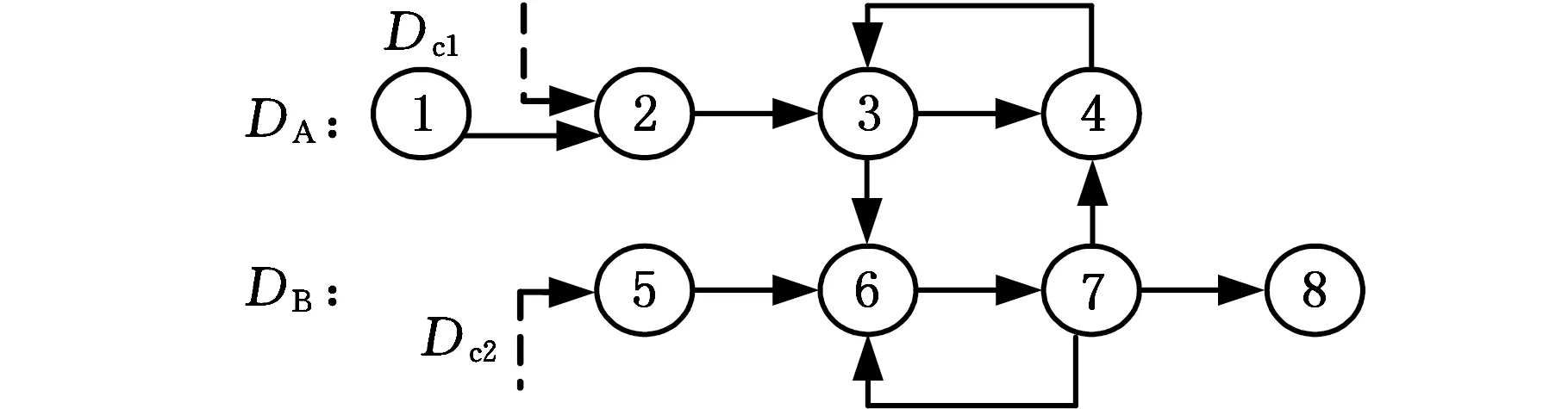

所不同的是,对于定制模块间的耦合关系,要考虑它们与平台模块的关联度,再分析定制模块自身的相互依赖度,从而确定实现模块功能的最佳顺序。如图8和图9所示,假设有2个定制模块A和模块B,设计参数DA和DB分别为模块A和B的输入,RA和RB分别是两模块的输出,Dc1和Dc2为平台模块中的设计参数。耦合关联关系可分两类情况:一是无平台参数传播的定制模块间的耦合关系;二是有平台参数传播的定制模块间的耦合关系。

(a)定制模块间单向关联关系

(b)定制模块间耦合关联关系图8 无平台参数关联的定制模块间的耦合关系示意图Fig.8 Association relationship between customizationmodules without information input of platform modules

(a)主控模块有平台参数传播的单向关联关系

(b)其他耦合关联关系图9 有平台参数关联的定制模块间的耦合关系示意图Fig.9 Association relationship between customizationmodules with information input of platform modules

对于无平台参数关联的定制模块间的耦合情形,不管是单向关联还是耦合关联,它与平台模块间的耦合关联方式一样,因此处理方式也相同。

对于有平台参数关联的定制模块间的耦合,如果定制模块只存在单向关联关系且仅有主控模块有平台参数的传递(图9a),则模块的实现次序显而易见,只需考虑模块内设计参数耦合及其与平台参数之间的关联关系即可。除此之外的其他耦合关联情况,包括2个关联模块依赖于同一个或几个平台参数、1个模块依赖于平台参数和另1个模块、2个模块依赖于不同的平台参数等,可用图9b表示其一般性,不仅要考虑定制模块间的耦合关联关系,还要考虑平台参数传播影响。由于平台参数先于个性化参数确定下来,故它的变化会传播给关联元素所在的模块,从而引起其他与之关联模块的扰动。

假设图9b 所对应的耦合关联路径如图10所示,Dc1→MA耦合关联路径上的设计参数有DA2、DA3和DA4,Dc1的变化会引起路径上相关参数的变更;模块MA通过DA3影响模块MB,因此DA3是主控关联参数,DA3→MB耦合关联路径上的设计参数有DB6、DB7和DB8,DA3的变更会导致路径上对应参数的扰动。因此,定制模块间的关联关系分析要综合考虑模块间本身的耦合关系以及模块与平台的关联关系。

图10 定制模块之间的耦合关联路径图Fig.10 Coupling incidence path betweencustomization modules

假设Dc1和Dc2分别为定制模块MA和MB对应关联的平台参数,耦合关联路径Dc1→MA上有ncA个设计参数;DAi为模块MA对MB的某个主控关联参数,耦合关联路径Dc1→MA上有nAi个设计参数,则Dc1→MA和DAi→MB的关联影响度分别为

(5)

P(DAi,MB)=

(6)

如果模块MA内有R个对模块MB关联的主控参数,则模块MA对MB的关联影响度为

P(MA,MB)=P(Dc1,MA)+P(DA,MB)

(7)

(8)

同理,计算出MB对MA的关联影响度P(MB,MA),比较P(MA,MB)和P(MB,MA),确定定制模块的实现顺序。

5 实例分析

本文以广泛应用于大型装卸机械的电力液压盘式制动器产品族为例,对耦合设计进行分析。当制动力矩或制动盘的直径发生改变时,要求所开发的制动器具有一定的适应性,同时不同客户对制动器的性能以及品质需求具有一定的差异性。

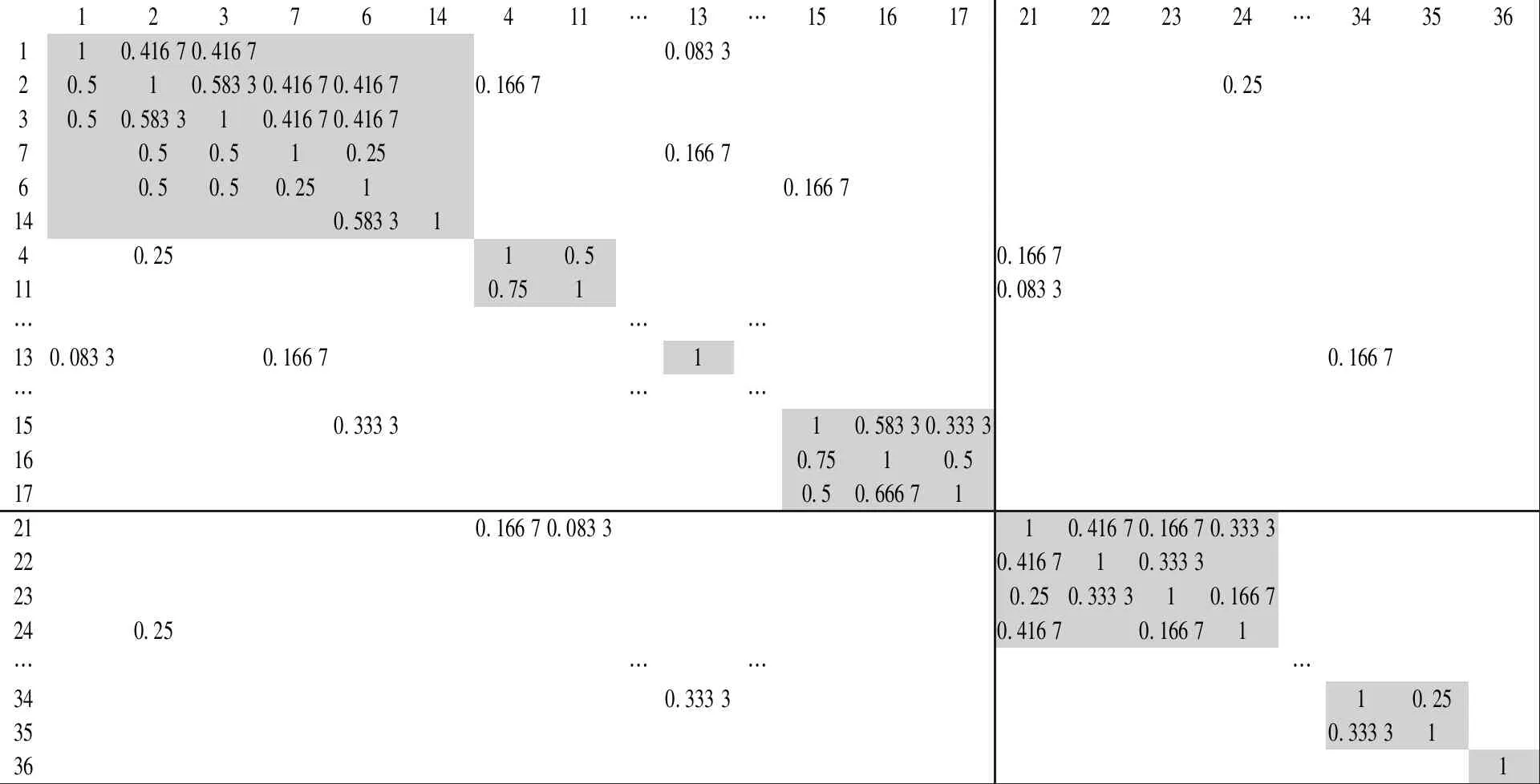

首先进行电力液压盘式制动器的功能要求-设计参数映射。从功能需求角度,电力液压盘式制动器的基本功能为上闸和松闸,对应的设计参数分别为上闸装置和松闸器;其次应具备力矩和退距调整功能,以响应客户的动态需求,对应的设计参数为调整装置;然后还需具有一定的力矩和信号显示功能,对应的设计参数为显示装置。根据电力液压盘式制动器功能要求和设计参数之间的关系,建立设计矩阵,如图11所示。

D1D2D3D4R11R211R3111R41111

图11电力液压盘式制动器的主要设计矩阵

Fig.11Maindesignmatrixofelectro-hydraulicdiscbrake

由图11可知,功能要求之间不存在耦合但有关联,这是一种准耦合设计,需按一定的次序进行设计展开。每一层级可以继续展开,直到所有设计参数列出为止。电力液压盘式制动器的主要零部件(设计参数)清单如表1所示。表1中未列出连接两零件的开口销、带孔销、螺栓、螺母、垫圈等,因为在模块聚类中,两个零件的关联度已经考虑了其几何和连接关系。此外,各种限位开关如闭合限位开关等因其主要是针对位置控制而不影响制动器结构,也未列出。由于是针对产品族耦合设计,因此在电力液压盘式制动器功能要求-设计参数映射时无需细化到具体参数值。

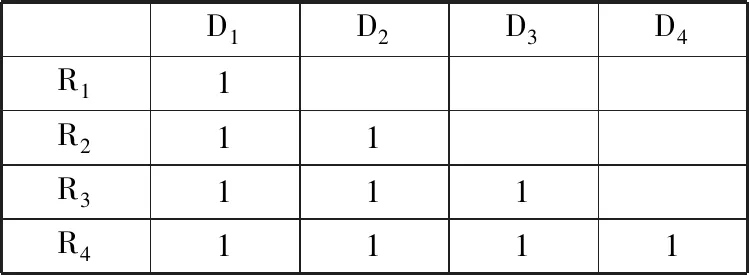

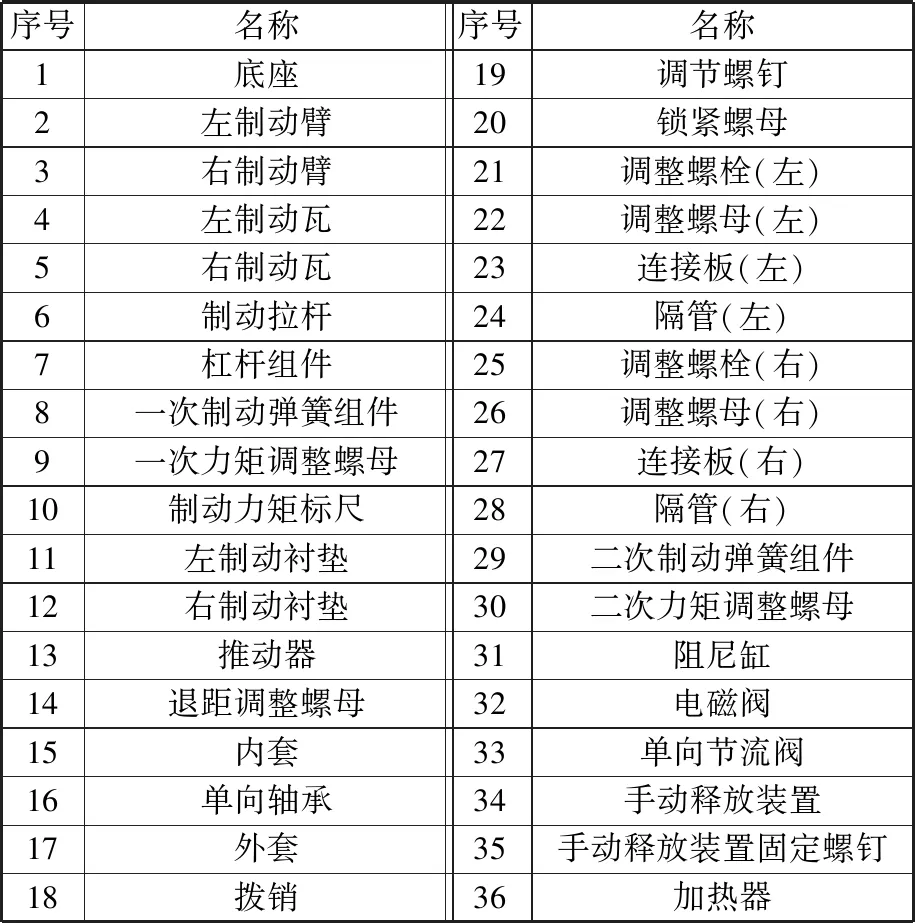

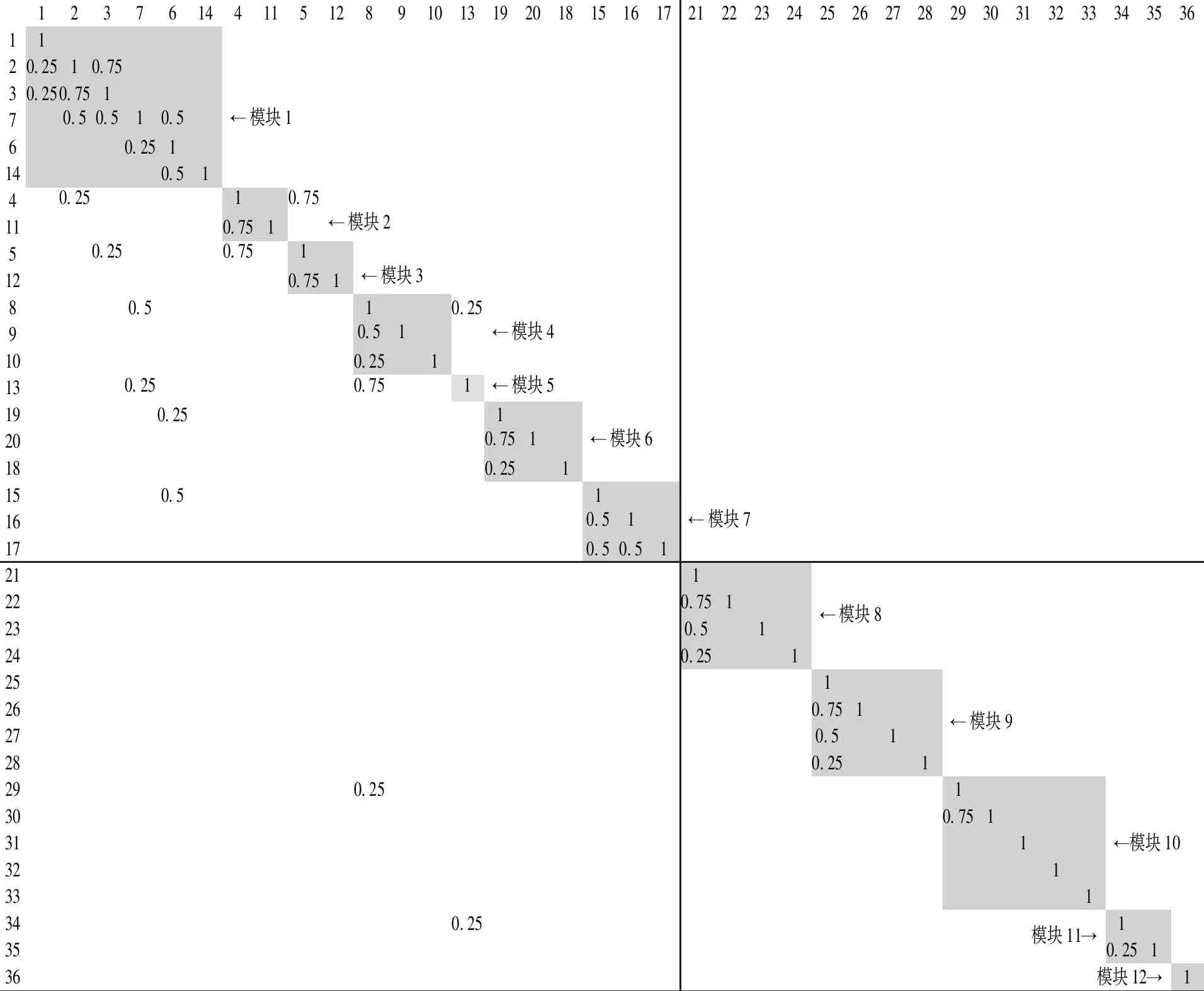

表1中,通过分析可确定D1~D7为Dc,D8~D20为Dp1,D21~D28为Dp2,其余的为Dr。建立电力液压盘式制动器的设计结构矩阵,考虑各设计参数间的功能关联性、连接关联性、物理关联性等关系,这3个关联性准则均采用0、0.25、0.50、0.75和1.00表示,设计参数间的综合关联关系采用平均加权,然后重构设计结构矩阵,再进行聚类,最终得到7个平台模块和5个定制模块,如图12所示。然后从设计变更和耦合的角度,分析零部件之间的变更传播影响,建立模块关联矩阵,如图13所示。

表1 电力液压盘式制动器的主要零部件清单

该矩阵有12个关联元素,其中平台模块与定制模块之间的关联元素有2个,其余均为平台模块之间的关联元素。只有模块1内部存在耦合,其他模块内部仅仅单向关联。下面就这几个耦合关联因素逐一进行分析。

模块1是制动器的基本构架。由图13可以看出,模块1的变更会传播给多个其他模块,但其不依赖于其他模块,因此设计时首先实现模块1。

模块1中的左制动臂D2和右制动臂D3存在耦合关系,且相互关联度是一样的,因为两者在结构上是对称的,作用完全相同,从功能上可视作一体,因此在设计制动臂时只需考虑一侧即可。制动拉杆D6和杠杆组件D7也存在耦合关系,前者对后者的变更传播影响更大,因此设计时应先考虑D6,再确定D7与之匹配。

1237614411…13…15161721222324…343536110.416 70.416 70.083 320.510.583 30.416 70.416 70.166 70.2530.50.583 310.416 70.416 770.50.510.250.166 760.50.50.2510.166 7140.583 3140.2510.50.166 7110.7510.083 3………130.083 30.166 710.166 7………150.333 310.583 30.333 3160.7510.5170.50.666 71210.166 70.083 310.416 70.166 70.333 3220.416 710.333 3230.250.333 310.166 7240.250.416 70.166 71…………340.333 310.25350.333 31361

图12 电力液压盘式制动器设计结构矩阵

图13电力液压盘式制动器模块关联矩阵

Fig.13Modularincidencematrixoftheelectro-hydraulicdiscbrake

模块1中的左制动臂D2会影响模块2中的左制动瓦D4,主要体现在制动瓦摆动铰点位置,因此其影响比较小。一旦铰点位置确定,制动瓦本身尺寸几乎不受影响。同理,模块1和模块3的关联也相同。

模块1中杠杆组件D7的变化会影响模块4中一次制动弹簧组件D8所产生的制动力矩,也会影响模块5(D13)所提供的松闸力矩。

模块1中制动拉杆D6的变化会引起模块6中调节螺钉D15的位置变化,也会引起模块7中内套D15的尺寸变化。为了减少这种影响,制动拉杆各段可以不同直径,这样内套就不会因制动拉杆的改变而产生变化,体现了其设计适应性。

模块2和模块3存在耦合关系,相互影响。模块2的D4影响的模块3的D5,继而变更传播给D12,同时也反馈到D4自身。P(M2,M3)=P(D4,M3)=0.75×(1+0.75)=1.312 5,P(M3,M2)=P(D5,M2)=0.75×(1+0.75)=1.312 5,P(M2,M3)=P(M3,M2)。由于结构上的对称性及作用的等同性,从功能上也可视作一体,因此在设计时只需考虑其中之一即可。

模块4和模块5间存在耦合关系,推动器D13在工作时需克服模块4中的制动弹簧组件D8的作用。P(M4,M5)=P(D8,M5)=0.75,P(M5,M4)=0.25×(1+0.5+0.25)=0.437 5,P(M4,M5)>P(M5,M4)。因此,模块4优先于模块5。针对每个规格的制动弹簧,都需要相应的推动器,所以应合理匹配制动弹簧和推动器。

定制模块间不存在耦合,平台模块4和5分别影响定制模块10和11。D8的变化会传播给D29,继而传播给D30,但不会影响到模块10的其他参数。D13的变化会传播给D34,继而传播给D35,但影响较弱,可以忽略。

6 结论

(1)分析比较了单一产品设计与产品族设计耦合的异同之处,提出了产品族设计的耦合关联分析模型。

(2)以公理设计为指导,分析了产品族客户需求、功能要求、设计参数和模块之间的对应关联关系,定义了适应性产品族拓扑结构。

(3)考虑设计参数的适应性,探讨了设计参数间的变更传播关系,分析模块及零部件间的变更传播影响度,建立了产品族模块关联矩阵,从策略层面减弱了产品族设计的耦合性。

(4)针对产品族设计的耦合关联问题,分析耦合机理和关联特性,计算模块关联影响度,提出了耦合处理方法,从操作层面的角度减弱了产品族设计的耦合性。

(5)以电力液压盘式制动器产品族设计为例,对其耦合关联关系进行了分析,可提高制动器产品快速响应客户需求的能力,也为产品族设计提供了一种新的研究思路。