大跨距保形工装的设计与应用

2019-04-23孟平原张俊亚

□ 孟平原 □ 王 珩 □ 张俊亚

1.安徽博微长安电子有限公司 安徽六安 237000 2.国家电网安徽省电力有限公司 六安市城郊供电公司 安徽六安 237000

1 设计背景

随着钢筋混凝土技术的普遍应用,大型结构承重工程的基础多采用钢筋混凝土结构。钢筋混凝土结构可塑性佳,新拌和的混凝土可根据需要浇筑成各种形状、尺寸的构件,且现浇钢筋混凝土结构的整体性较好,设计合理时还具有良好的抗震、抗爆和抗振动性能。但是,当钢筋混凝土结构的尺寸精度或形位公差无法满足技术要求较高的工程结构时,就需要设计工装予以辅助。

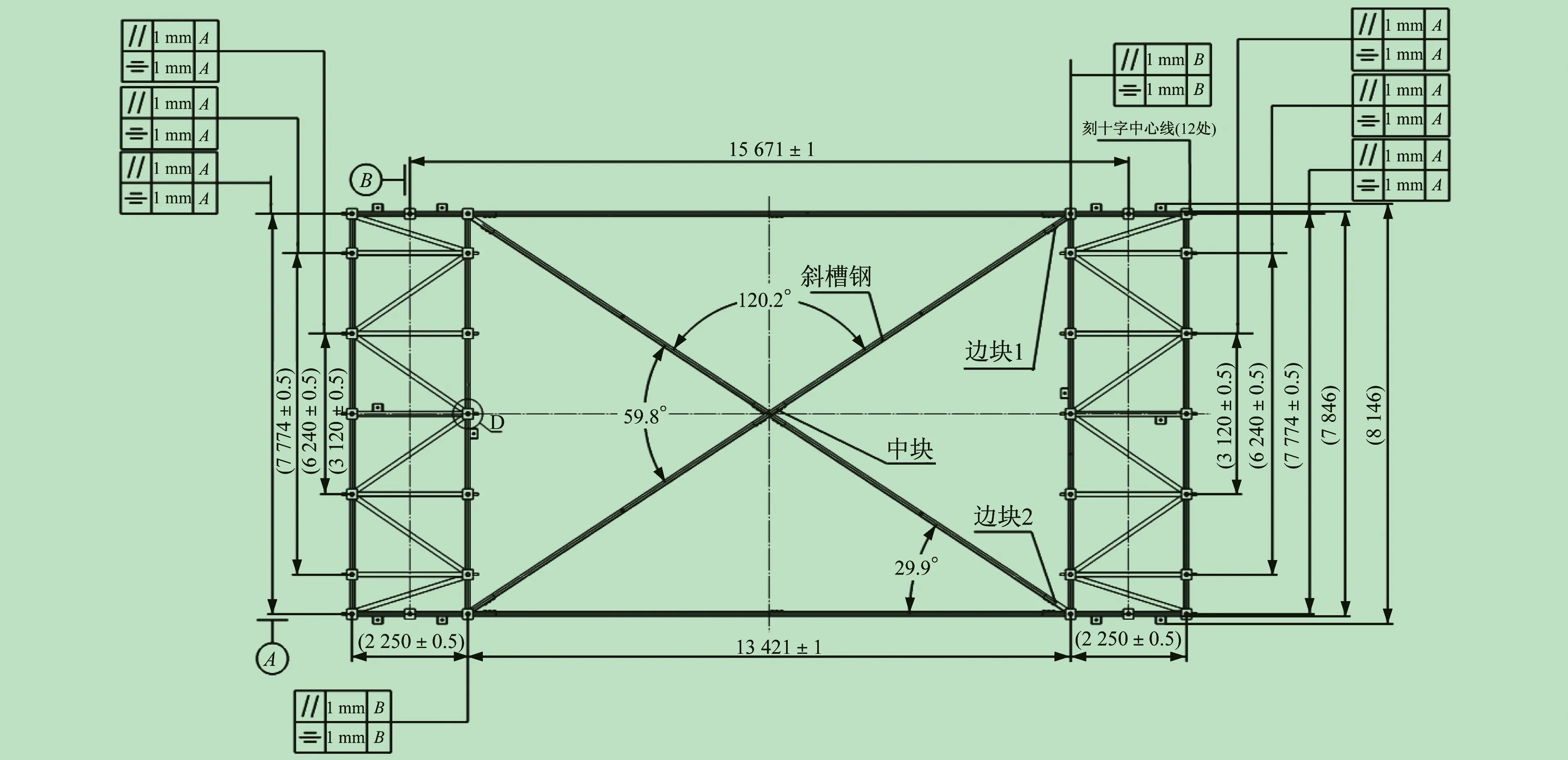

某大型工程的安装基座布局如图1所示,X和Y为该工程的两个安装基座平台,除了图中的各形位公差、尺寸精度要求外,该安装基座的技术要求还有:①X和Y两平台上32个安装基准面的平面度误差不大于3 mm;② 图中N向与正北方向的角度偏差不大于0.2°,测量精度0.01°;③ 安装基座承载不低于400 t。

经过对工程安装基座布局图及其技术要求分析,可知安装基座32个安装基准面的平面度不大于3 mm,单侧平台基座螺栓孔位中心尺寸精度为±1 mm,X、Y两平台基座螺栓孔位中心连线的平行度和对称度不大于3 mm,平台基座螺栓孔中心纵向连线N向与正北方向偏差不大于0.2°,在质量不大于400 t的设备安装于基座后,X、Y两平台需同时沉降,最终满足安装基准面平面度不大于3 mm的要求。

图1 工程安装基座布局

对于以上要求,混凝土施工无法保证X、Y两平台平面度不大于3 mm和安装基准面平面度不大于3 mm的要求[1],而且X、Y两平台跨距较大,达13 421 mm,如此大的跨距单独预埋32个地脚螺栓,不仅无法达到各尺寸精度要求,而且无法满足对称度、平行度及沉降后共面的要求。因此,需要设计专用的混凝土预埋大跨距保形工装,来保证工程安装基座满足使用要求。

2 工装设计要求

通过对该工程安装基座的分析研究,确认大跨距保形工装的设计需要满足以下要求:

(1) 预埋大跨距保形工装与浇筑的钢筋混凝土基座平台基础形成整体,满足地脚螺栓安装强度和平台基座沉降后安装基准面继续共面的要求[2];

(2) 工装按照基座平台各螺栓孔位布置32个地脚螺栓,保证孔距精度,并设计两平台框架的32个安装基准面,达到两平台框架安装基准面的平面度要求;

(3) 设计两平台框架之间采用X形框架连接,控制工装整体变形,并保证两平台上32个地脚螺栓孔位中心连线的平行度、对称度要求,同时控制混凝土浇筑过程中振动冲击对安装精度的影响;

(4) 工装本身具有足够的刚度和强度,保证在运输、安装过程中不变形。

3 工装设计方案

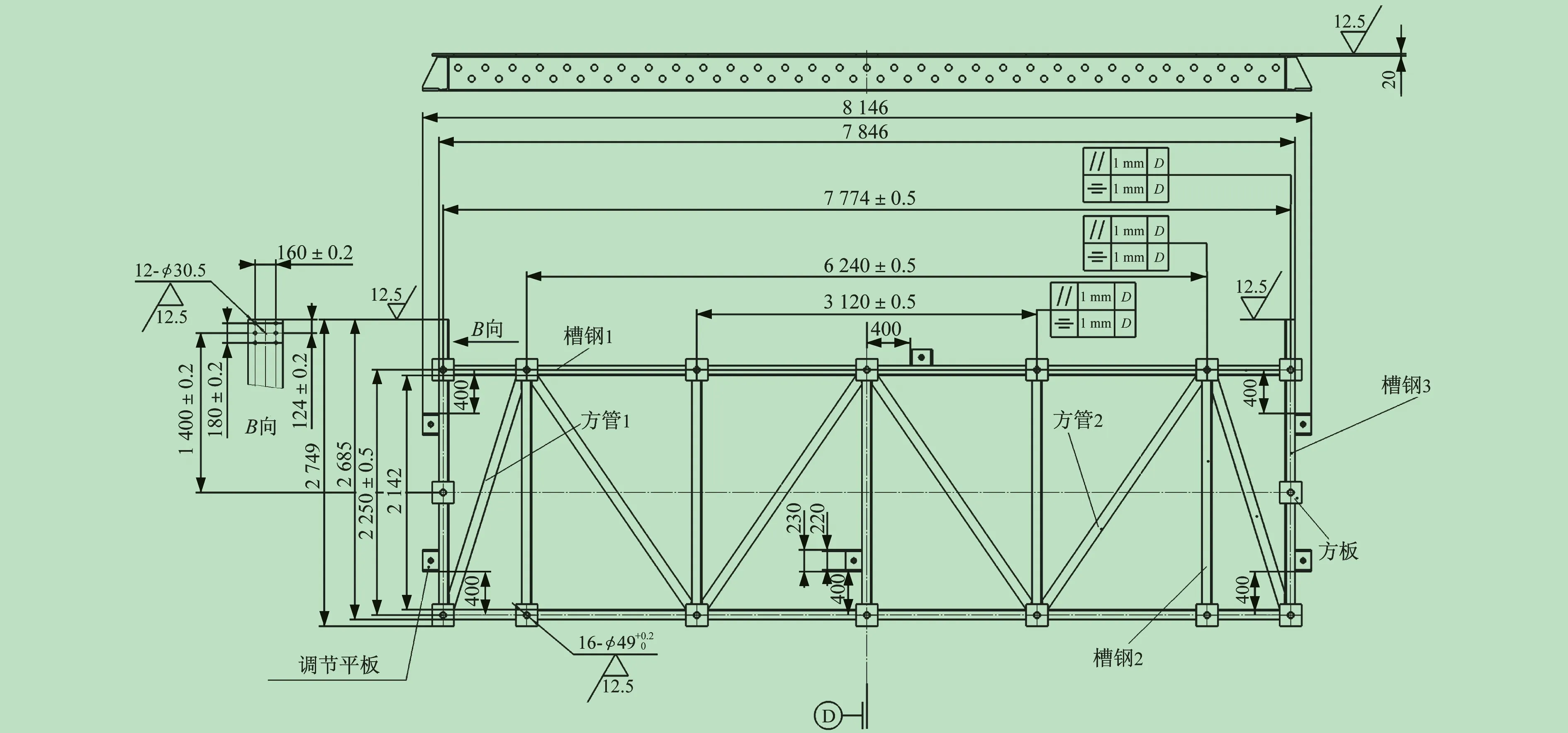

由于工程安装基座的X、Y两平台跨距大,在重力及外部因素的影响下,大跨距保形工装设计时应在工程安装基座布局图的基础上,提出更高的形位公差和尺寸精度要求,如图2所示。大跨距保形工装为两端平台框架加中间X形框架的一体化结构,这样可以在加工过程中控制工装各尺寸精度和形位公差要求[3],并保证浇筑后的基座安装设备后,各安装基准面继续共面的要求,使基座平台满足使用要求。

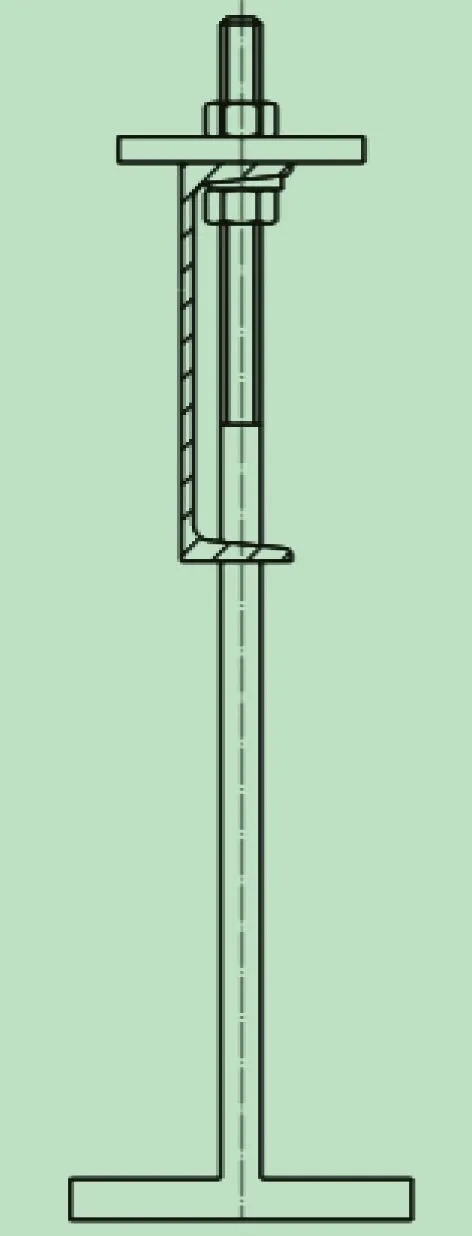

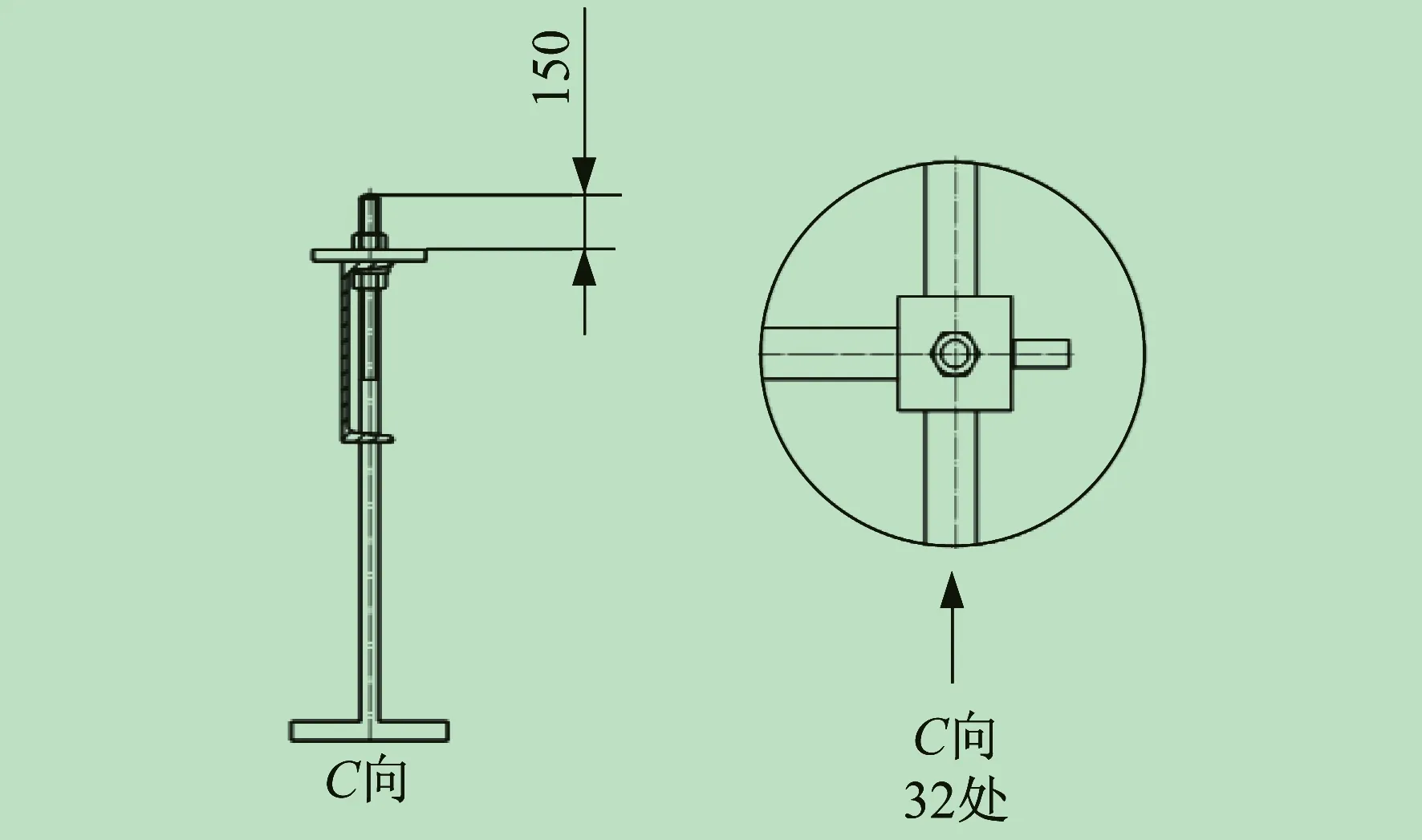

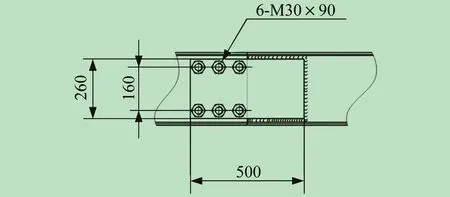

保形工装的跨距尺寸较大,主要结构件需要选用抗变形能力强的材料。此外,由于地脚螺栓需要垂直于平台安装基准面,而且不允许窜动,因此选用结构强度较大的槽钢作为主要材料,如此既能够满足平台框架承重不变形或变形小的要求[4],又可以在槽钢腿宽度方向对称开两孔安装地脚螺栓,保证地脚螺栓垂直于平台框架,并防止窜动。地脚螺栓如图3所示。

为提高平台框架的抗扭、抗变形能力,选择由槽钢连成平台框架,双方管作为辅助支撑架。平台框架实物如图4所示,平台框架设计图如图5所示。同时,将M48地脚螺栓设计为T形,埋入平台基础不小于1.2 m,并在平台框架的槽钢侧面对称加工若干孔,用以安装钢筋,并将钢筋与平台基础的钢筋混凝土框架焊接在一起,提高工装与平台基础浇筑一体化的牢固程度,以防质量小于400 t的设备安装后,工装剥离基座。

图2 大跨距保形工装设计图

图3 地脚螺栓

图4 平台框架实物

图5 平台框架设计图

工程安装基座中,X、Y两平台的安装基准面在32个螺栓孔位处,安装基准面的平面度在平台框架的加工过程中进行控制,控制措施为:在平台框架16个螺栓孔位处焊接一定厚度的钢板,待框架焊接成形后,铣加工各钢板上表面,并与平台框架安装基准面共面,误差在0.05 mm范围内[5]。

另外,大跨距保形工装的安装对前期浇筑的钢筋混凝土框架结构也有一定要求。前期浇筑的钢筋混凝土框架结构平台基础高度不低于3 m,并按M48螺栓位置预留出400 mm×400 mm预埋坑,坑深不小于1.5 m。架设大跨距保形工装前,在中间X形框架连接处对称搭建三个小型安装平台,高度不大于X、Y两平台的高度。

大跨距保形工装安装时,需要平面度微调工装框架,保证X、Y两平台32个安装基准面平面度不大于3 mm,以及各螺栓孔位中心纵向连线N向与正北方向的角度偏差不大于0.2°。工装浇筑时,先浇筑各地脚螺栓400 mm×400 mm的预埋坑,密实化混凝土,且待混凝土固化后,复测各形位公差和尺寸精度,再浇筑掩埋整个工装。

4 工装工艺实施方案

根据工装设计要求和方案,选择结构强度高的槽钢作为大跨距保形工装各框架的主要材料,再进行生产加工[6-8]。

4.1 平台框架

(1) 加工各零件成形,槽钢1侧面对称加工若干孔。

(2) 焊接框架结构成形,按M48螺栓位置焊接方板于框架上,作为平台安装面。将成形的框架置于龙门铣上,铣加工各螺栓安装孔和方板上表面,保证各孔位尺寸精度及16个安装基准面共面,误差在0.05 mm以内[9-10]。

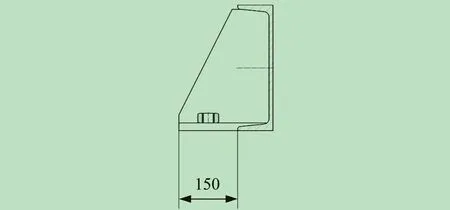

(3) 焊接平台框架的调节平板。该调节平板采用筋板和焊有M30螺纹孔的平板焊接成形,如图6所示。待工装安装时,可配合微调工装高度,保证各安装基准面的平面度不大于3 mm。

(4) 安装T形地脚螺栓,如图7所示。

4.2 X形框架

X、Y两平台侧框架通过X形框架和两侧横梁连接,X形框架分为三段:边块、斜槽钢、中块,其工艺实施方案如下:

图6 调节平板

图7 地脚螺栓安装

(1) 加工各零件成形,拼焊中块成形;

(2) X形框架各槽钢之间按图8所示连接方式进行安装连接。

图8 X形框架各槽钢安装连接

5 工装实地安装

大跨距保形工装加工完成并在现场装配、检测、验收合格后,进行实地安装。实地安装前,基座平台所需要达到的条件为:X、Y两平台留有32个开口为400 mm×400 mm的M48地脚螺栓预埋坑,坑深不小于1.5 m;X、Y两平台中间有三个小型安装平台,用于连接X形框架。

由于工装质量较大,安装中需吊车配合。大跨距保形工装的实地安装实施方案如下:

(1) 工装实地安装前,X、Y两平台基础需测定正北方向,并划线标识;

(2) 安装32个M48地脚螺栓于两平台框架上;

(3) 用吊车将两端平台框架分别置于X、Y两平台上,并严格按照正北方向标识线摆放;

(4) 用吊车辅助连接X形框架和两侧横梁成形[11];

(5) 利用经纬仪测量32个安装基准面的平面度,并利用1 mm、2 mm、5 mm、10 mm调节板和M30螺栓调节工装各安装面,保证32个安装基准面的平面度在3 mm的公差范围内;

(6) 用全站仪测定工装螺栓孔位中心纵向连线N向与正北方向的角度偏差,并利用吊车辅助微调工装框架,保证螺栓孔位中心纵向连线N向与正北方向的角度偏差在0.2°范围内;

(7) 安装平台框架侧面若干条钢筋,利用L形钢筋将工装与平台钢筋混凝土框架焊接在一起,避免混凝土浇筑时产生振动,影响工装精度;

(8) 浇筑400 mm×400 mm预埋坑,待其固化后复测各安装基准面的平面度与工装正北方向偏差;

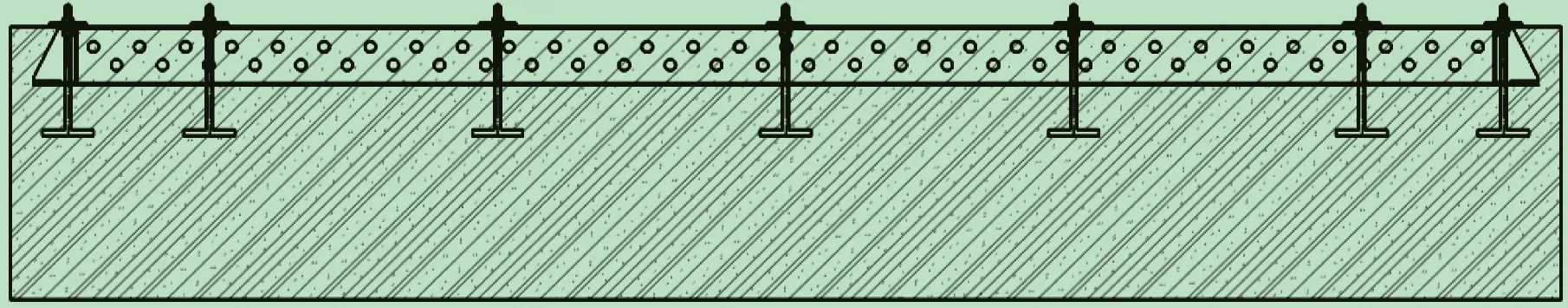

(9) 工装架设并浇筑混凝土后,平面抹平,32个安装基准面上表面外露,抹平层低于平台安装基准面;

(10) 工装安装后,保形若干天,待混凝土完全固化后,工程基座平台的剖面如图9所示。

图9 工程基座平台剖面

大跨距保形工装安装且固化后,利用经纬仪再次测定32个安装基准面的平面度,并用全站仪测定螺栓孔位中心纵向连线N向与正北方向的角度偏差。32个安装基准面的平面度在3 mm范围内,螺栓孔位中心纵向连线N向与正北方向的角度偏差在0.1°范围内,符合该工程基座的技术要求。

6 结束语

基于对某工程基座技术要求的分析,设计了大跨距保形工装,保证了工程基座的施工质量,达到大型工程基座的设计要求。