浅谈邻近既有线客运专线大跨度简支系杆拱现浇梁施工技术

2019-04-23王珣

王珣

中铁九局二公司京沈客专沈阳枢纽 吉林吉林 132001

1 工程背景

1.1 工程概况

跨越铁路站场并且上跨卫工街和卫工渠,主梁为双主纵梁的纵横梁体系,混凝土标号为C50,主纵梁高2.8m,端横梁梁高2.8m,宽2.25m,中间设4道小纵梁。

拱肋采用钢管混凝土叠拱,拱管直径1m,拱管内灌注C50补偿收缩混凝土,拱轴线采用二次抛物线,上下拱管之间设置联杆,拱肋之间的横向风撑采用外径850mm的钢管,斜向风撑采用外径700mm的钢管,上下拱肋各设一道一字型横撑和一对K型横撑,全桥共设11对吊杆,吊杆垂直梁面布置。

1.2 工程重难点

大成特大桥双线简支拱,单孔连续梁分段合拢施工,简支拱分段吊装焊接。该桥左上方邻近秦沈线,而且在既有沈山甲乙线间,主体施工过程中沈山甲乙线经过2次线位拨移,施工范围逐渐减小[1]。支撑体系搭设、大体积混凝土浇筑和拱肋吊装焊接灌注混凝土等过程施工条件极大受限。在高密度既有线行车情况下,保证既有线行车安全和施工质量为施工重难点。

2 施工工艺

2.1 施工工艺流程

本梁采用先梁后拱的施工顺序,支撑体系-主梁施工-部分张拉-合拢段施工-剩余全部张拉-拱肋支架-拱肋施工-拱肋灌注混凝土-吊杆施工-支撑体系拆除及附属。

2.2 具体施工方案

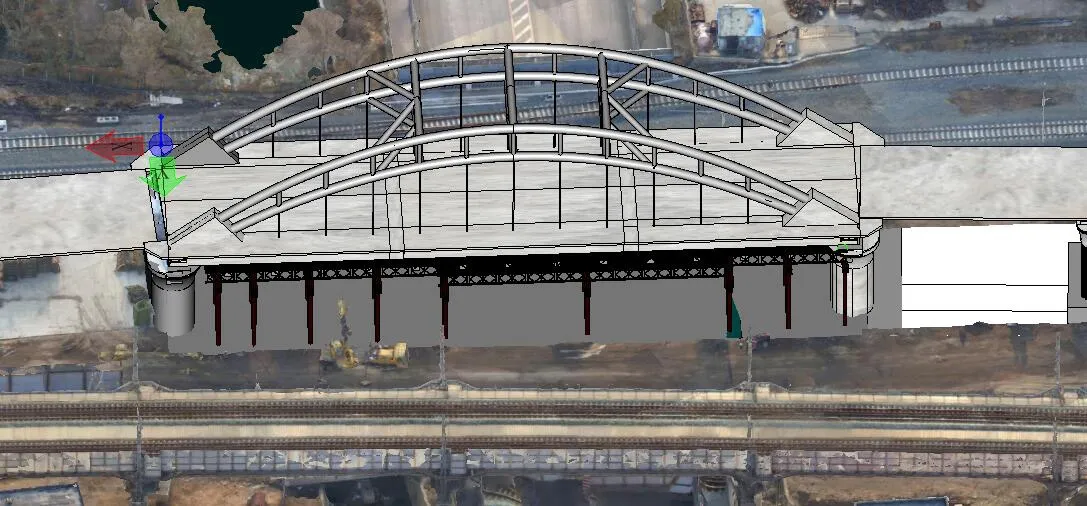

(1)施工准备。采用无人机航拍技术大量采集施工现场照片,经过软件处理生成真实的三维场景模型,对施工现场进行合理规划,为编制施工方案奠定基础,提供强有力依据。利用BIM技术将平面设计升级为三维可视化模型,将全桥模型与三维场景模型相融合,对施工的全过程进行模拟,合理调配资源配备,提高施工效率,降低施工成本,确定最优施工方案。

图1 全桥模型与实景模型结合

(2)支架基础处理及搭设。首先支撑体系方案需要有资质的检算单位计算并出具报告。本次支撑体系重点需考虑下方的公铁立交桥,主梁支架钢管立柱有9排,端部2排支架支撑在46#、47#承台顶部,其余支架全部支撑在条形混凝土基础上,部分条形基础位置在既有卫工街中桥和卫工明渠边墙上,支架预压监测时注意墙体变化情况[2]。

支架搭设重点控制钢管柱的焊接质量和沙箱的标高,砂箱标高调整到位后,吊装横向主分配梁,然后将贝雷架按一跨支架的长度在场地内拼装好,吊装安放,检查位置无误后用U形卡固定在横梁上,最后铺设分配梁。

(3)支架预压。支架搭设完需对钢管支架进行预压,支架预压荷载为设计梁体自重的1.2倍。支架预压采用混凝土块,采用吊车吊装。根据主梁结构不同部位模拟施工荷载进行分布预压分为3级预压,分别为60%、80%、100%。预压结束后,根据观测结果计算支架弹性变形和非弹性变形,确定底模标高和预拱度设置。

(4)模板工程。底模和内膜采用竹胶板,外侧模板和翼缘模板采用定型钢模板,木模在施工现场加工。模板利用25t吊车站在沈山甲线与桥位之间进行吊装作业。

主纵梁底模直接支撑在次分配梁槽10顶面,其余底模与支架次分配梁工10之间采用碗扣支架支撑,外模及封端模板采用大型组合钢模板,采用Φ20拉模筋加固,顺桥向75cm一道。

(5)钢筋施工。主梁钢筋安装顺序:端横梁、纵梁底板钢筋→端横梁、纵梁底腹板及下倒角钢筋→端横梁、纵梁预应力管道、预应力防崩钢筋→中横梁钢筋→中横梁预应力管道,预应力防崩钢筋→吊杆预埋件→桥面钢筋→预埋件(拱脚、防撞护栏预埋钢筋)。

(6)混凝土浇筑。主梁混凝土(除合拢段)浇筑宜一次浇筑成型。浇筑时,先对称浇筑两侧混凝土,再浇筑跨中混凝土,避免支架出现不对称变形。梁体端头段与拱脚一次浇筑成型,混凝土浇筑前,将拱肋钢管、加劲钢材等提前安放到位。

浇筑采用水平分层浇筑方式,分层厚度为30cm,施工时采用2台混凝土泵车连续灌注,泵车位于桥梁端部位从梁两端向中间对称浇筑,混凝土浇筑完成采用塑料薄膜+土工布进行覆盖洒水养护。

(7)主梁合拢段施工。主梁合拢段设置在梁跨1/3和2/3处,宽度为1.5m,单个合拢段混凝土方量为22m³。

合拢段设置劲性骨架,劲性骨架采用双工36b和双工25b型钢制作,主梁现浇段施工时,提前在现浇段端部设置劲性骨架埋件,劲性骨架与埋件通过焊接固定[3]。

劲性骨架锁定安排在混凝土浇筑前进行。由于劲性骨架焊缝较多,在合拢前先将劲性骨架单边进行焊接锁定,另半边骨架还剩余20道焊缝,现场安排焊工同时进行焊接,待焊接完毕后,立即浇筑混凝土。

合拢段施工顺序和合拢时间按监控指令进行,合拢段模板和混凝土施工与主梁现浇段施工相同。

(8)预应力张拉、注浆、封锚。预应力张拉总体顺序为:现浇段施工完毕后,先张拉端横梁预应力束,再张拉每个中横梁预应力束,然后张拉纵向预应力束;合拢段施工完毕后,张拉剩余预应力钢束。张拉在梁砼强度达到设计强度的95%,弹性模量达到100%后进行,龄期达到10d以上。预施应力采用两段同步张拉,并左右对称进行。

预应力张拉完毕后,应立即对预应力孔道进行压浆,压浆采用真空辅助压浆工艺。预应力管道压浆完成后,清理槽口,浇筑封锚混凝土并养护,封锚混凝土的强度应符合设计要求。

(9)拱肋施工。施工流程:钢管拱加工、预拼装→产品验收出厂、运输→在现场按设计拱肋长度焊接吊装段→梁上搭设支架→钢管拱肋安装焊接→超声波检测→拱肋合拢→拆除拱肋支架→用顶升法压注钢管内混凝土(先下后上)→吊杆安装、张拉、调整内力→支架拆除→桥面系施工。

每条拱肋分7段,由于受两侧既有线影响,采用两台25t吊车在梁上吊装拱段,拱肋施工过程中需要对线形控制进行检测,拱肋为组合体系桥的主要受力结构,确保拱肋的线形是保证该桥型受力及稳定的重要环节。

钢管拱肋合拢后采用顶升法灌注拱肋内混凝土,按照先下拱肋、后上拱肋的顺序依次进行,并对称灌注。待下拱肋混凝土强度达90%后,再对称灌注上拱肋。

全桥吊杆采用人工配合吊车安装,钢管拱混凝土达到95%强度,弹性模量达到100%后,进行吊杆安装。吊杆安装完毕后,将吊杆调直,按照设计张拉顺序进行吊杆初张拉,然后拆除支架按设计张拉顺序进行第二次张拉,施工中通过对吊杆和拱肋的监测,控制拱肋的应力与变形均在设计允许的范围内。

(10)简支拱梁支架拆卸。吊杆张拉完成后对整体支撑体系进行拆除,受两侧既有线影响,场地狭小无法正常使用吊车拆卸,因此吊车站在梁上利用预留孔将贝雷片落地,为确保邻近既有线施工安全,顺桥向沿梁中心方向将所有横向工字钢切断1.5m,作为贝雷梁落地通道。施工顺序如下:

拆中间处支架顶托→抽离木方→拆木模板→拆中间处脚手架→调整型钢位置→打开1.5m下落通道→拆除通道上方贝雷片→拆除主梁中间其余贝雷片→落沙箱→拆除主梁下方木方及模板→拆除主梁下方贝雷片→拆除支架及立柱→运输出场。

拆除分解完的贝雷片和支架整理完后用钩机分批运输至吊装场地。用25t吊车将钢管柱和贝雷片吊装到第45孔现浇梁上,由梁上运输出场。

3 邻近既有线施工注意事项

(1)特种作业人员必须经培训合格后方可作业,现场必须保证“一人一机一防护”,施工区域两端1200米设远端防护员。

(2)吊车支腿位置满足方案检算要求承载力,经过触探合格后方可进行吊装支腿作业(铺垫枕木)。

(3)吊装物体前对钢丝绳进行检查,出现损伤及时更换。吊装时设缆风绳、防止物体摆动侵线。

(4)吊车顺线路站位,作业半径最大平行于既有线,不得大于180度,并设专人看管吊车作业半径,防止向线路方向倾倒。

(5)五级风(含)以上不得使用吊车作业。

(6)支撑体系顶端四周设围栏和密目网。