碳纤维复合材料薄壁圆筒的轴向导热系数测试

2019-04-22赵伟利郭子学

赵伟利,郭子学,冉 波,谢 庆

(核工业理化工程研究院,天津 300180)

导热系数是表征材料导热性能优劣的物理量,是产品设计及应用过程中必不可少的基础数据[1-4]。作为新材料的重要发展方向,碳纤维复合材料(CFRP)因具有比强度高、比模量高、可设计性优良、抗疲劳性能好、阻尼减振性好等方面的优势,越来越受到人们的重视[5-8]。

碳纤维复合材料薄壁圆筒由碳纤维与树脂基体复合缠绕而成,受碳纤维缠绕方向的影响,热量沿顺纤维方向和垂直纤维方向热阻不同,导致碳纤维复合材料筒体径向和轴向导热系数存在较大差异。圆筒径向导热系数的测试有相关的国家标准进行测试规范,但对于直径较大、截面面积较小的碳纤维复合材料薄壁圆筒轴向导热系数测试没有相关的标准[9-12]。

稳态法作为导热系数测试的基准方法具备测试精度高、测量范围广的特点,本文基于傅里叶一维稳态导热原理,以平板材料导热系数测试的国家标准为基础,结合碳纤维复合材料薄壁圆筒直径较大、横截面较小的特点设计专用的轴向导热系数测试装置。

1 测试原理

利用热量沿筒体轴向的一维稳态传递过程来测试碳纤维复合材料薄壁圆筒的轴向导热系数,均匀分布在圆筒截面积上的热量沿轴线形成稳定传递时传热速率等于散热速率[13]。根据傅里叶导热定律:

(1)

(2)

对于确定的圆筒试件,已知截面积S、测点距离l,在准确测得通过壁面的热量Φ以及试件轴向加热端、散热端温度测点T1、T2后即可得到圆筒试件的轴向导热系数kz。

2 测试装置

通常待测试件的内径大于100 mm,截面厚度小于5 mm,对于该类大直径、小截面的薄壁圆筒横截面均匀加热提出了较高的要求。测试原理基于沿圆筒轴向的一维稳态热传导,因此最大限度减小圆筒表面与环境的热辐射及热对流是保证测试准确度的关键技术。

基于测试原理及上述影响因素分析,建立了以对称加热的双试件为测试主体,圆筒内外进行热屏蔽防护、测试环境整体控温的测试装置,测试装置如图1所示。

图1 测试装置示意图Fig.1 Schematic diagram of test device

2.1 双试件对称加热及温度采集

由于待测碳纤维复合材料圆筒直径较大、截面厚度较小,并且为符合不同的应用要求直径和厚度会在一定范围内调整,没有可选购的用于该类截面加热的环形加热器。本文设计了一种专用环形加热片,镍铬合金电阻温度系数约100 ppm/℃,具有良好的热稳定性,采用直径1.0~1.5 mm的镍铬合金丝盘绕成与待测试件截面尺寸相符的环形加热片,如图1所示的加热器,该种类型的环形加热片可随待测试件截面尺寸而变化,具有较好的可设计性,是保证截面有效加热的关键技术。

尽管通过设计专用的环形加热片可实现对圆筒试件截面的有效加热,但在加热片某一面对试件截面加热的同时,加热片的另一面热量将会传递到环境中,造成加热量的大量损失,严重影响测试结果的准确性,为此提出了双试件对称加热的方式。利用加热片的两面同时对两个相同的圆筒截面进行加热,在计算时通过计算加热片热量在两个试件的分配从而得到被测试件的轴向导热系数。双试件对称加热的设计方式为提高测试精度奠定了基础,是该装置设计的一项关键技术。

为保证环形加热器工作的稳定性及不同温度下的碳纤维复合材料圆筒轴向导热系数测试,采用单相稳压器及接触式调压器进行输入电压的稳定和调节,采用高精度电表对环形加热器的工作电压、电流进行采集。在每个试件的加热端、中部及散热端均匀布置3个4 mm2的薄膜铂电阻进行温度测试并利用温度巡检仪对温度测点进行数据采集,同时为保证薄壁圆筒端部热量向外界的有效传递,在双试件端部增加了导热性能良好的铝环。

2.2 热辐射防护

热量通过碳纤维复合材料圆筒截面轴向传递时,将在圆筒内外表面上形成一定的温度分布,由于与环境温度存在一定的温差,将造成圆筒内外表面与环境的辐射换热,进一步影响测试结果的准确性,为此根据圆筒尺寸设计了用于热辐射防护的屏蔽罩。内、外两层的热屏蔽罩为黑度系数0.01的铝箔材料,距离薄壁圆筒试件内、外壁的距离为5 mm,以尽可能减小薄壁圆筒表面辐射散热对轴向热传导的影响,如图1中所示的内、外屏蔽罩。

2.3 热对流控制

图2 恒温水套示意图Fig.2 Schematic diagram of constant temperature set

为减小试件与周围空气的对流换热,设计了恒温水套装置,如图2所示。该装置为双层有机玻璃筒结构,在外筒下部和上部分别设置进水口和出水口,内筒与外筒端部用有机玻璃板密封,形成水套结构。测试时通过在内、外筒之间通入恒温水保证内筒的测试空间温度恒定以及内筒空间空气处于稳定状态。

2.4 试件选择

由于试件直径较大且截面积较小,为保证热量沿轴向的有效传递尽可能减小因试件内、外壁面辐射散热对轴向热传导的影响,实际中圆筒试件与热屏蔽罩距离为5 mm,可将其辐射换热模型看作两个无限大平板之间的辐射换热,计算得到在圆筒试件长度小于25 mm时辐射换热功率小于加热功率的1%,因此选择试件的长度为25 mm。

3 试验装置的可行性验证

3.1 测试内容

验证测试是检验试验装置可行性及准确度的重要手段。本文采用轴向导热系数已知的铝筒,通过调研文献得到7系铝合金导热系数约为186 W/(m·K)[14]。利用本试验装置对其进行轴向导热系数测定,与已知值进行对比,以验证本试验装置的可行性。

由于采用了双试件装置,因此测温时需在两段试样表面分别布点,根据测试经验,在测温时直接利用AB胶将铂电阻贴片粘贴在试样表面,并在粘贴好的铂电阻背面覆盖1层与其尺寸相当的铝箔胶带,以减小辐射换热对温度测量准确度的影响。左段测点分别为1、2、3,右段测点为Ⅰ、Ⅱ、Ⅲ,测试段的温度测点分布如图3所示。

图3 试样测试段温度测点分布Fig.3 Distribution of temperature measurement point

测试准备及测试过程中的主要操作为:1) 按照图3所示完成薄膜铂电阻贴片的布置,保证贴片紧密贴在试件表面不能留有空隙;2) 在环形加热片的表面均匀涂抹高强度AB胶,将双试件截面与环形加热片粘结;3) 利用AB胶将散热铝环与双试件的散热端截面粘结,保证没有间隙,以消除空气热阻;4) 安装内、外热屏蔽罩,在各部分之间利用支撑架固定;5) 测试装置固定于恒温水套中,将加热电源线及铂电阻贴片引线连接到相应的加热电源及温度巡检仪上;6) 控制环境温度,使之处于恒定;7) 调节加在加热器的电压,使得加热温度恒定在测量温度区间内;8) 各测点温度在半小时内变化不超过0.1 ℃时,记录加热器的电压、电流以及各测点的温度。

3.2 热量分配

由于对称加热的双试件在实际测试中温度不完全一致,存在一定的热量分布,假定从左段试件传递的热量为Φ1,从右段试件传递的热量为Φ2,轴向导热系数的计算公式在两段试件内分别为:

(3)

(4)

式中:T3、T4分别为左段试件加热端、散热端的温度;T5、T6分别为右段试件加热端、散热端的温度。测量温度范围内导热系数为定值(kz1=kz2),而对于确定的试件S、l为定值,得到在左、右两段试件上传递热量的比例关系:

(5)

根据两试件不同的温度,即可得到热量在两试件上的分布,根据热量的分布,并结合式(2),得到铝筒试件的轴向导热系数为192.6 W/(m·K),测试偏差为3.5%,该测试装置可行性良好,具有较高的测试准确性。

4 测试结果

测试试件为两个内径175 mm、外径182 mm、长度25 mm碳纤维复合材料薄壁圆筒,完成测试装置的组装后,将测试装置置于恒温水套的空腔中,恒温水套通入20 ℃的恒温水,以保证测试装置良好的环境温度,调节环形加热器的电压,使得加热温度恒定在测量温度区间内,各测点温度在0.5 h内变化不超过0.1 ℃时,记录加热器的电压、电流以及各测点的温度。

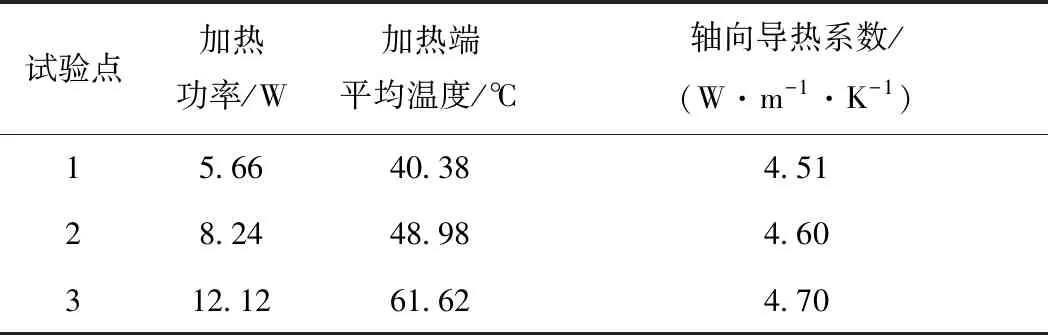

根据两试件不同的温度即可得到热量在两试件上的分布并结合式(2),即可得到碳纤维复合材料薄壁圆筒的轴向导热系数(表1)。

表1 碳纤维复合材料薄壁圆筒轴向导热系数测试结果Table 1 Test result of axial thermal conductivityof carbon fiber composite thin-walled cylinder

5 误差分析

由于试件侧壁面积远大于截面积,试件侧壁与屏蔽罩之间存在一定的辐射换热,是可能影响测试结果的误差来源,现以试件与屏蔽罩为对象进行具体分析。由于试件与屏蔽罩之间的距离很小(5 mm),因此可按无限长圆筒间的辐射换热进行计算,即角系数X1,2=1,此时试件与屏蔽罩之间的辐射换热[15-16]为:

(6)

其中:Φ1,2为试件与屏蔽罩之间的辐射换热量;ε1、A1分别为圆筒试件外壁的黑度系数和辐射面积;ε2、A2分别为屏蔽罩内壁的黑度系数和辐射面积;T、T′分别为试件与屏蔽罩的温度。

根据已知参数得到试件与屏蔽罩之间的传热量约占加热功率的2%,温度采集用的铂电阻贴片与温度巡检仪进行整体温度校准,在测试温度区间内误差约为0.9%。结合上述试件与屏蔽罩辐射换热以及温度测试误差的分析,得到该装置在测试范围内的误差约为2.9%。

6结论

1) 基于傅里叶一维稳态传热原理,完成了碳纤维复合材料薄壁圆筒轴向导热系数测试装置的设计及平台搭建,采用可设计性环形加热片对两试件进行对称加热、设计热屏蔽罩及恒温水套装置等关键技术解决了圆筒截面均匀加热及有效传导、热辐射及热对流热量损失等重要问题,保证了较大直径碳纤维复合材料圆筒的准确测试。

2) 开展了不同加热温度试验点的轴向导热系数测试,得到了对应的轴向导热系数,并对主要影响因素进行了误差分析,得到了碳纤维复合材料薄壁圆筒的轴向导热系数为(4.60±0.13) W/(m·K),该测试装置为后续不同尺寸及成型工艺碳纤维复合材料薄壁圆筒的轴向导热系数测试奠定了基础。