奥氏体321不锈钢在550 ℃静态铅铋共晶合金中的腐蚀行为

2019-04-22雷玉成李天庆

鞠 娜,雷玉成,陈 钢,朱 强,李天庆,王 丹

(江苏大学 材料科学与工程学院,江苏 镇江 212013)

奥氏体321不锈钢由于具有优良的抗晶间腐蚀性能、良好的高温强度和高温抗氧化性等优点,常用作核反应堆冷却剂主管道结构材料[1-2]。铅铋共晶合金由于具有低熔点、高沸点、低黏度、良好导热性、低活性等物理化学性能,因此是第四代核能系统(Gen Ⅳ)铅冷快堆冷却剂的首选材料[3-8]。同时,铅铋共晶合金对结构钢具有较强的腐蚀性,因此研究321不锈钢与高温液态铅铋共晶合金的相容性具有非常重要的实际应用价值。

已有许多学者进行了较多关于结构钢材料与高温铅铋共晶合金相容性的研究。如Yamaki、Lambrinou、Koury和Schroer等[9-12]分别对316L不锈钢在450、460、500、550 ℃铅铋共晶合金中的腐蚀行为进行了研究,研究结果发现,316L不锈钢在短时间内的腐蚀行为主要为溶解腐蚀,经过长时间腐蚀后,试样表面局部区域会发生氧化腐蚀。Cionea等[13]在700 ℃和800 ℃铅铋共晶合金中研究了316L不锈钢的腐蚀行为,发现经过短时间腐蚀后,316L不锈钢表面产生大面积裂纹,局部产生双层氧化层。田书建等[14-15]对T91不锈钢和316L不锈钢在550 ℃铅铋共晶合金中进行了腐蚀行为的研究,发现T91不锈钢主要发生氧化腐蚀,316L不锈钢主要发生溶解腐蚀且Pb、Bi元素渗透严重,对比其抗腐蚀性能,T91表现出略好的抗腐蚀性。Georgi等[1-2]对316L、304、321等奥氏体不锈钢在450 ℃和500 ℃下不同氧浓度铅铋共晶合金中的腐蚀速率进行过相关对比研究,结果发现,与其他钢种相比,321不锈钢具有良好的抗腐蚀性能,腐蚀速率较低;相较于普通的奥氏体不锈钢,321不锈钢中的Ti元素含量较高,Ti元素的存在能提高结构钢在高温铅铋共晶合金中的抗腐蚀性能。目前,关于321不锈钢在更高温度铅铋共晶合金中腐蚀行为的研究较少,因此,需要对321不锈钢在高温铅铋共晶合金中的腐蚀行为进行进一步研究。

本文主要对321不锈钢在550 ℃铅铋共晶合金中进行不同时间(200、400、600 h)的腐蚀行为研究。观察不同腐蚀时间后样品表面发生的变化,揭示321不锈钢在550 ℃铅铋共晶合金中的腐蚀机理,并为321不锈钢在未来核反应堆冷却剂主管道中的应用提供可行性参考。

1 试验过程

1.1 试验材料

试验材料选择奥氏体321不锈钢,材料化学成分(质量分数,%)为:C,0.070;Cr,16.630;Ni,7.923;Mn,0.849;Si,0.731;Ti,0.199;Mo,0.178;P,0.030;S,0.012;Fe,余量。核用高纯铅铋共晶合金主要成分为44.5%铅+55.5%铋,杂质总含量≤100 ppm,单个杂质元素含量≤10 ppm,杂质元素及其含量(ppm)具体如下:Ag,<10;Cu,3;Sb,<10;Sn,4;Fe,9;Zn,1;As,1;Mg,6;Al,<1;Hg,<10;Cd,<5;Si,10;Te,5;Cr,1;Ni,1。

1.2 试样制备

图1 T型试样尺寸Fig.1 Size of model T sample

为能将321不锈钢腐蚀试样牢固地安装在试样盘上,用线切割将试样切割成T型,尺寸如图1所示。开始试验前,先将试样用酒精超声清洗、吹干以去除表面的油污,然后分别用180#、400#、600#、800#、1000#、1500#和2000#的砂纸对试样进行打磨,最后进行机械抛光。

1.3 腐蚀试验

腐蚀试验在自主研发设计的静态腐蚀试验装置(图2)中进行。试验时,将制备好的T型试样浸没在550 ℃的高温液态铅铋共晶合金中,分别腐蚀200、400、600 h后取出。对腐蚀试样表面进行检测前,需利用铅铋清洗液(V(CH3COOH)∶V(H2O2)∶V(C2H5OH)=1∶1∶1)将附着在试样表面的铅铋清洗干净,直至试样质量变化在±5 mg以内。

图2 试验装置示意图Fig.2 Schematic diagram of test equipment

1.4 表征方式

利用扫描电子显微镜(SEM)分析腐蚀试样表面和截面的微观形貌,利用能谱仪(EDS)和X射线衍射仪(XRD)分析腐蚀试样表面产物的成分及物相。

2 结果与分析

2.1 表面形貌分析

为分析腐蚀试验后试样表面的物相成分,利用XRD对不同腐蚀时间后的试样表面进行检测,结果如图3所示。根据200、400、600 h腐蚀试样表面的衍射峰可知:试样表面主要存在FeCr(#PDF(05-0708))、Pb2O3(#PDF(23-0331))及Ti2O(#PDF(28-1321)) 3种物相,且随着腐蚀时间的增加,试样表面未发生明显的物相变化。

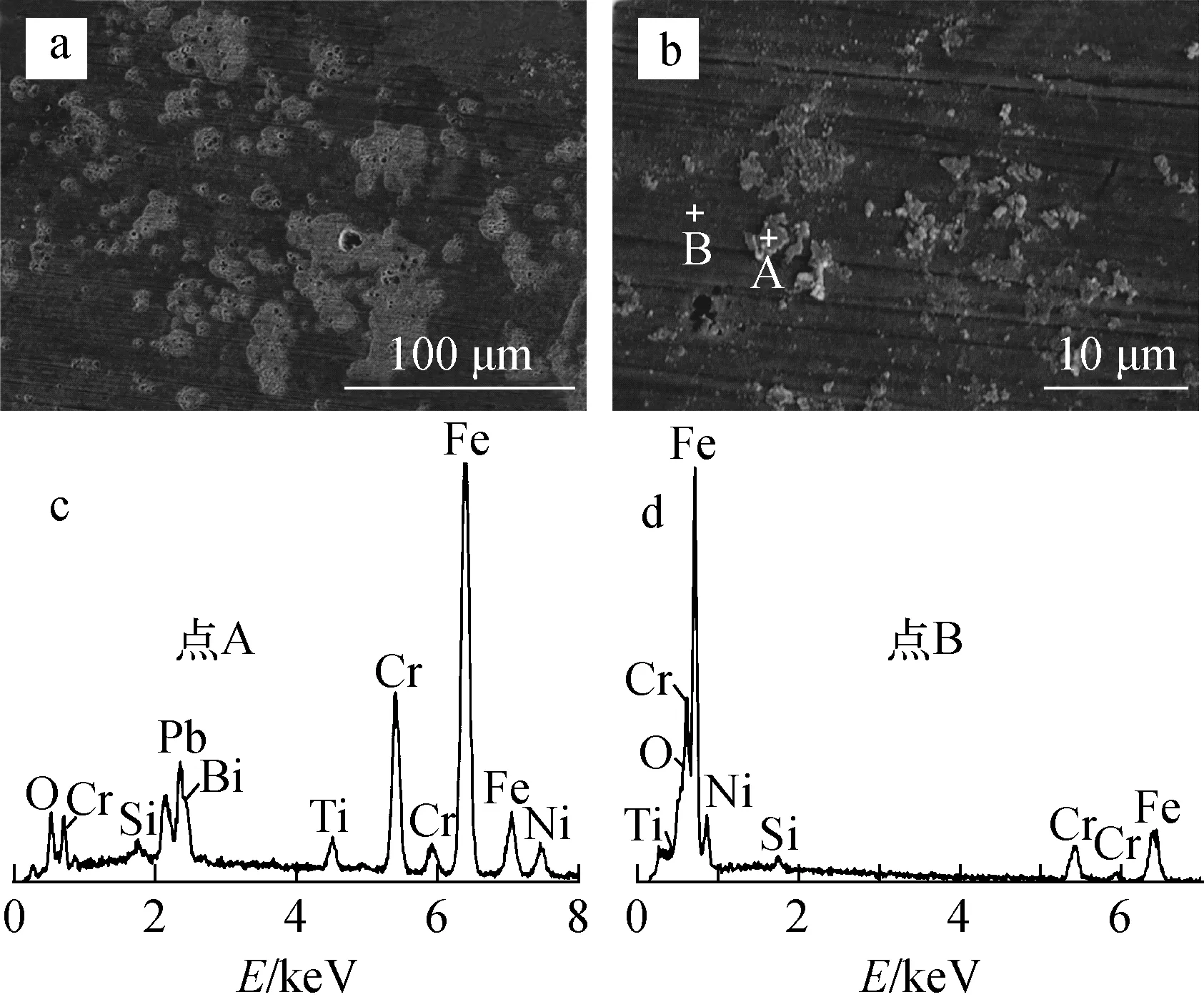

图4为腐蚀200 h后试样表面的SEM形貌和点扫描图。从图4a可发现,试样表面有一些小凸起及一些细碎的化合物。为更好地观察这些物质,对图4a中细碎的化合物进行放大观察,如图4b所示,并对图4b中标记的点A和B分别进行元素扫描,结果示于图4c、d,点A、B处的元素组成列于表1。点A处,样品表面化合物的主要元素有Fe、Cr、O、Ni、Pb、Ti。点B处,样品表面基体的主要元素有Fe、Cr、Ni、O。对比表1中点A、B处的元素成分可知,点A处Fe、O、Pb、Ti元素的含量皆高于点B处,二者Fe元素含量较接近,推测样品表面的化合物是由O、Pb、Ti元素组成的。结合图3中200 h试样表面的XRD检测结果可推测,点A处的细碎化合物主要为Ti2O及Pb2O3,点B处为试样基体,此处的物质主要为FeCr。

图3 不同腐蚀时间试样表面的XRD谱Fig.3 XRD pattern of corrosion sample with different time

图4 200 h腐蚀试样表面的SEM图像和EDS谱Fig.4 SEM image and EDS drawing of 200 h corrosion sample surface

图5为腐蚀400 h后试样表面的SEM形貌和点扫描图。从图5a可发现,腐蚀试样表面有不均匀的化合物附着,化合物呈小凸起和褶皱状。为更好地观察试样表面的化合物形态,对图5a两种形态的化合物及裸露的基体进行放大观察,分别如图5b、c所示,并对图5b中的 点C、D及图5c中的点E分别进行元素扫描,结果如图5d~f所示,点C、D、E处的元素组成列于表1。点C处,样品表面小凸起状化合物的主要元素有O、Ti、Cr、Fe、Pb。点D处,样品表面褶皱状化合物的主要元素有O、Cr、Fe、Ti、Ni。点E处,样品表面基体的主要元素有Fe、Cr、O、Ni。从表1可知,点C处的O、Pb元素含量高于点D处,点D处的Cr、Fe含量高于点C处,点C、D处的Ti元素含量较接近。对比点E与点C、D处的元素含量可知,点E处的Fe、Cr、Ni元素含量高于点C、D处,O元素含量低于点C、D处,且点E处几乎没有Ti、Pb元素,因此推测样品表面的化合物主要由O、Ti、Pb元素组成,结合图3中400 h腐蚀试样表面的XRD检测结果可推测,点C、D处的化合物主要为Ti2O及Pb2O3,与点A处的化合物相似,点E处为试样的基体,此处的物质主要为FeCr。

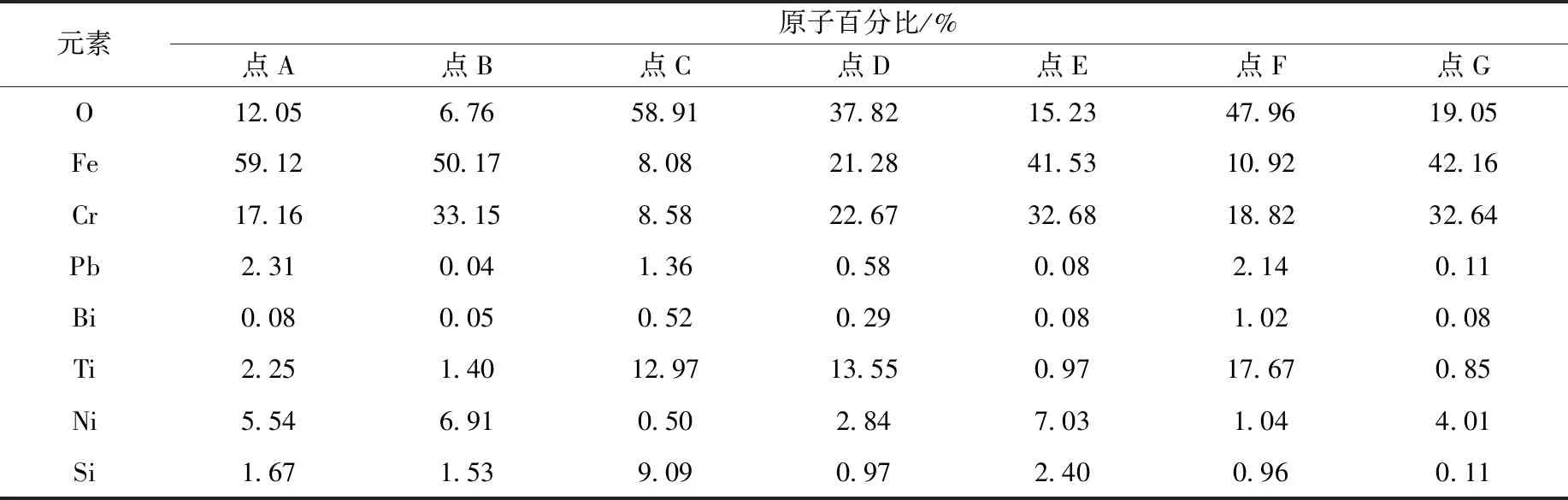

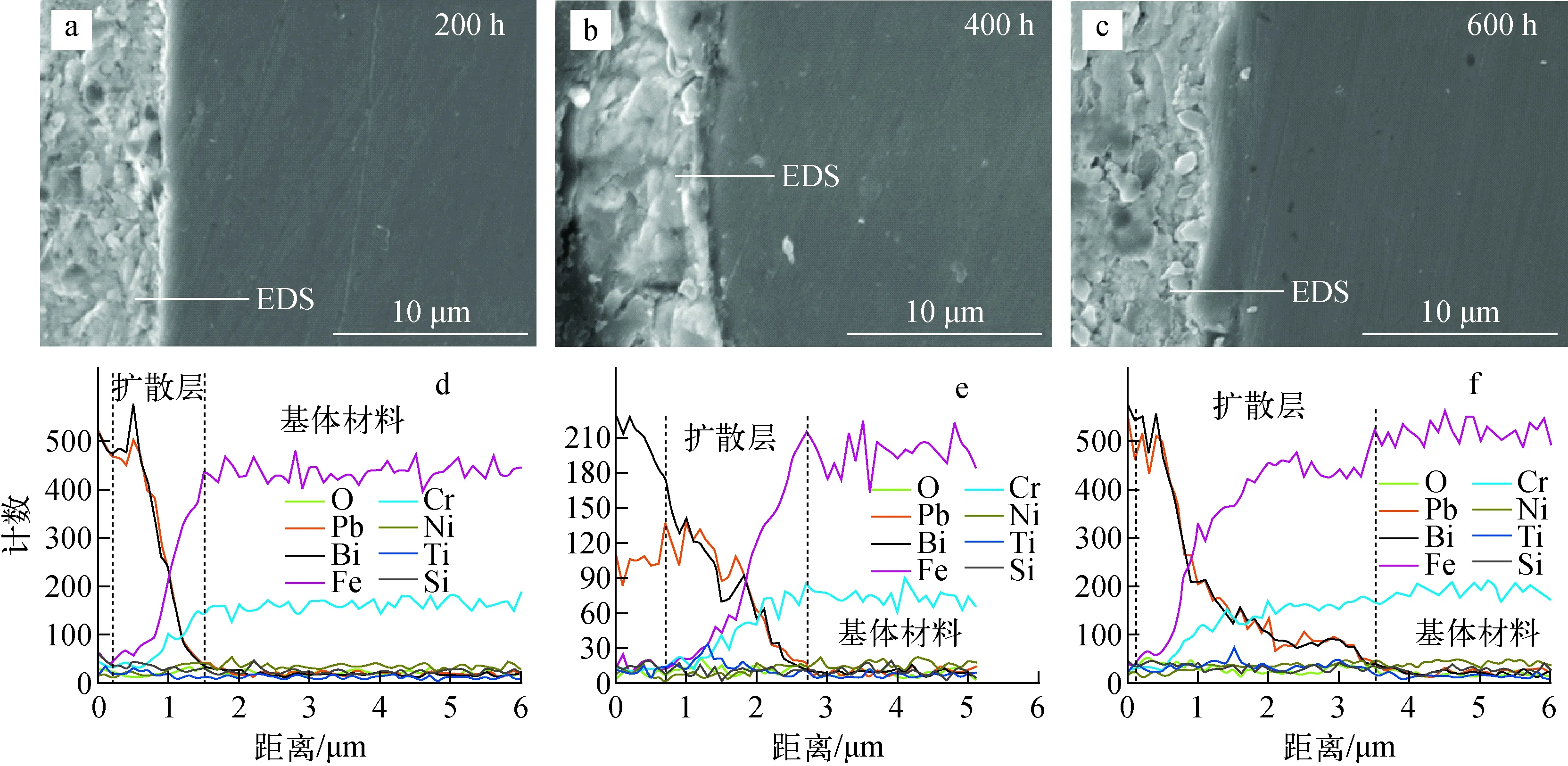

表1 点扫描位置的元素成分Table 1 Element composition of point-scan position

图5 400 h腐蚀试样表面的SEM图像及EDS谱Fig.5 SEM image and EDS drawing of 400 h corrosion sample surface

图6为腐蚀600 h后试样表面的SEM形貌和点扫描图。从图6a发现,试样表面附着有不均匀的化合物,局部裸露出基体。为更好地观察化合物的形貌,对图6a局部进行放大观察,如图6b所示,根据图6b可知,试样表面附着的化合物形态呈褶皱状。对图6b中标记的点F和G进行点扫描,结果如图6c、d所示,其元素组成列于表1。由图6c可知,样品表面化合物的主要元素有O、Cr、Ti、Fe、Pb。由图6d可知,样品表面基体的主要元素有Fe、Cr、O、Ni。根据表1中点F、G处的元素成分可知,点F处的O、Ti、Pb元素高于点G处,点G处主要为基体元素,因此推测样品表面的化合物是由O、Pb、Ti元素组成的。结合图3中600 h试样表面的XRD检测结果可推测,点F处褶皱状的化合物主要为Ti2O及Pb2O3,与点A、C、D处相似,点G处为试样基体,此处的物质主要为FeCr。

图6 600 h腐蚀试样表面SEM图像及EDS谱Fig.6 SEM image and EDS drawing of 600 h corrosion sample surface

综上,结合3个不同腐蚀时间试样表面的形貌变化,推测试样表面化合物的生长过程并绘制腐蚀试样表面化合物的生长变化规律,如图7所示。结合腐蚀试样表面及截面的检测结果可知,当321不锈钢浸没在550 ℃铅铋共晶合金中时,首先在试样表面形成细碎的Ti2O和Pb2O3化合物,然后细碎状的化合物逐渐长大形成小凸起状的Ti2O和Pb2O3,并向周围不断呈扩散状生长,随着时间的继续增加,小凸起状的Ti2O和Pb2O3化合物逐渐脱落,试样表面保留的褶皱状的Ti2O和Pb2O3化合物继续生长。

2.2 试样截面分析

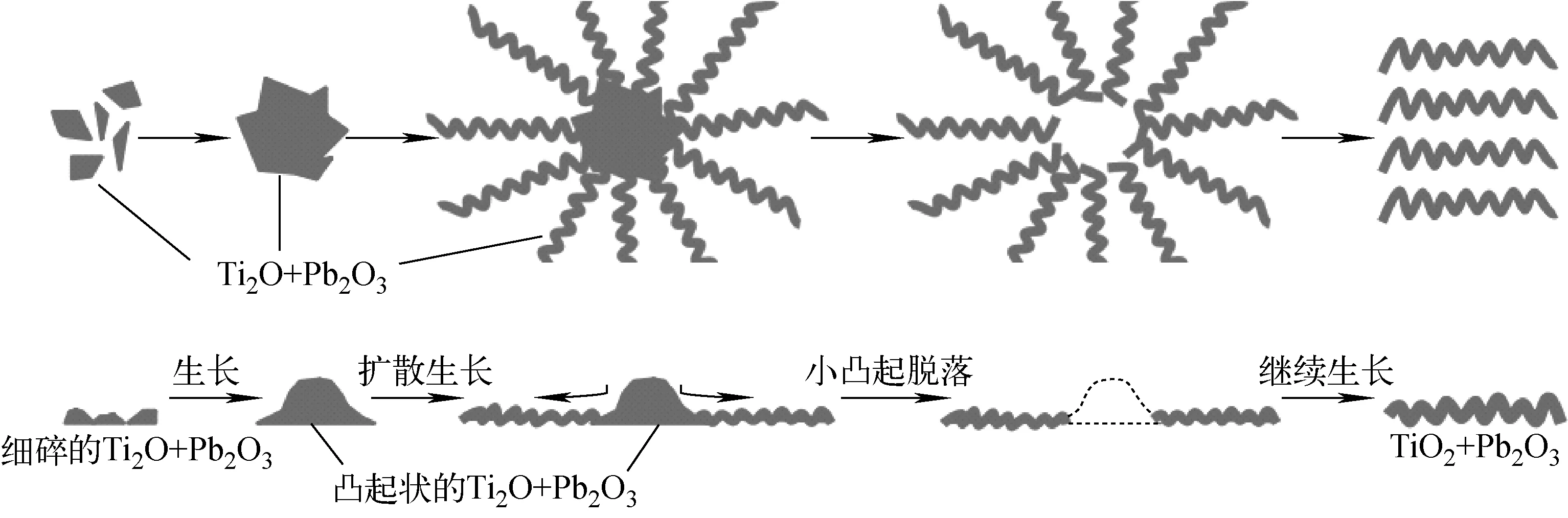

为清晰观察腐蚀后试样基体与铅铋共晶合金界面处发生的变化,利用SEM和EDS对不同腐蚀时间后试样的截面进行检测,结果示于图8。

观察图8a、b发现,试样基体与铅铋共晶合金交界处界面相对平坦,与图4a、5a所观察到的腐蚀试样的表面形貌基本一致。观察图8c发现,试样表面相对粗糙,部分区域产生物质剥落现象,这与图6a所观察到的试样表面形貌基本一致。

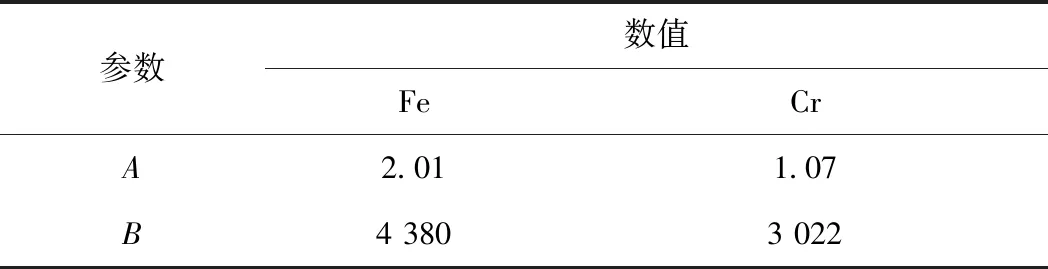

通过对图8a~c中EDS线处进行能谱检测,能清晰观察到试样基体与铅铋共晶合金交界处元素变化的趋势。根据检测结果中Pb、Bi和Fe、Cr元素的变化趋势,确定扩散层为含有Pb、Bi、Fe、Cr元素的区域,如图8d~f所示。扩散层中的Fe、Cr元素从右到左呈逐渐降低的趋势,Fe、Cr元素在铅铋共晶合金中的溶解度S(%)计算公式[16]为lgS=A-B/T,溶解度参数列于表2。根据表2中不同元素对应的A、B参数可计算得到SFe=4.875×10-4%、SCr=2.501×10-3%。因此,在腐蚀过程中,随着腐蚀时间的增加,腐蚀试样基体中Fe、Cr元素会不断向液态铅铋共晶合金中溶解,同时Pb、Bi元素会沿着Fe、Cr元素溶解产生的通道不断向321不锈钢基体中渗入,最终导致扩散层的厚度随腐蚀时间的增加而变厚。由于Pb、Bi元素渗入的深度与扩散层的厚度相同,所以Fe、Cr元素的溶解与Pb、Bi元素的渗入是同时进行的。

从图8d~f可看出,扩散层的厚度分别约为1.3、2.0、3.4 μm,根据这组数据可知,在腐蚀过程中产生的扩散层厚度随腐蚀时间的延长 在不断增厚。通过多次检测腐蚀试样与铅铋共晶合金界面处的扩散层厚度,得到321不锈钢在550 ℃静态铅铋共晶合金中不同腐蚀时间的扩散层厚度和平均腐蚀速率,如图9所示。根据图9可知,在腐蚀过程中扩散层的厚度逐渐增厚,故随着腐蚀时间的增长,奥氏体321不锈钢和铅铋共晶合金不断进行物质交换,发生元 素溶解腐蚀;在腐蚀试验后期,扩散层的增长速率略有降低,即平均腐蚀速率降低,推测是由Fe、Cr元素的扩散路径和Pb、Bi元素的渗透路径随扩散层增厚而增长与腐蚀试样表面形成的Ti2O和Pb2O3共同导致的。

图7 腐蚀试样表面化合物生长变化示意图Fig.7 Schematic diagram of growth and change of chemical compound on corrosive sample surface

图8 200、400、600 h腐蚀试样的截面SEM图像及EDS谱Fig.8 SEM image and EDS drawing of corrosive sample cross-section at 200, 400 and 600 h

表2 元素溶解度参数Table 2 Solubility parameter

图9 不同腐蚀时间试样的扩散层厚度和平均腐蚀速率Fig.9 Diffusion layer thickness and average corrosion rate of sample with different corrosion time

3 结论

通过对奥氏体321不锈钢在550 ℃液态铅铋共晶合金中进行200、400、600 h 3个时间段的腐蚀,得出以下结论。

1) 经过一段时间的腐蚀试验,腐蚀试样表面会产生一层化合物,主要含有元素Fe、Cr、O、Ti、Pb,根据XRD及EDS点扫结果推断腐蚀试样表面的腐蚀产物为Ti2O和Pb2O3的混合物。

2) 随着腐蚀时间的增加,腐蚀试样表面产生的化合物的生长是不断变化的,变化过程主要为:首先在试样表面形成细碎化合物;然后细碎状的化合物逐渐长大形成小凸起,并向周围不断呈扩散状生长;随着腐蚀时间的继续增加,小凸起状的化合物逐渐脱落,试样表面保留的褶皱状的化合物继续生长。

3) 在腐蚀过程中,腐蚀试样与铅铋共晶合金的界面处有扩散层产生,且扩散层随腐蚀时间的增加而增厚。在扩散层中,Fe、Cr元素不断向高温液态铅铋共晶合金中溶解,同时,液态铅铋共晶合金中的Pb、Bi元素会沿着Fe、Cr元素溶解产生的通道不断向基体中渗透。